石灰岩地区场平爆破的安全问题及防治对策

经验人:张旭康 杨 译 顾光祥 杨英明 罗忠缔

贵州省绝大部分地区出露为石灰岩,石灰岩地区场平爆破是本省常见的爆破作业方式。本文总结场平爆破施工环境特点及地形、地质方面特点等,同时分析了在场平爆破施工过程中容易发生的安全问题,场平爆破的安全隐患主要有爆破飞石、爆破震动及管理方面的问题等,最后,为预防这些安全事故,作者提出了一些措施,可供参考。

场平爆破是指爆破施工单位根据工程设计要求,把基础设计标高以上的岩土进行爆破开挖,并达到设计平整度的爆破工程。场平爆破属基础工程,大多处于各种新建小区或开发区,地形多变,施工环境普遍复杂,在很多情况下同时具备一般岩土爆破和拆除爆破的特点,因此其施工难度比一般岩土爆破更大、成本更难控制。

场平爆破的特点

根据作者多年以从事场平爆破施工及管理的经验总结,场平爆破的特点有以下几点:

周围环境复杂

场平爆破后,一般都要在爆破过的场地上建设楼房、厂房等建筑物或构筑物,因此,场平爆破的周围环境一般较复杂,距在建工地、现有居民楼,公路等建筑物近(如图1 所示 ),有的仅有几米。有的爆区周围有加油站等危险物品,使爆区环境更加复杂。按《爆破安全规程》(GB6722-2014)的规定:距爆区 300m 范围内有省级文物、医院、学校、居民楼、办公楼等重要保护对象时,B、C、D 级一般岩土爆破工程,应相应提高一个工程级别。因此,场平爆破一般都是C 级(含以级)以上的爆破。部分爆破工程可列为复杂环境深孔或浅孔爆破,

地形、地质条件复杂,风化作用、岩溶作用对爆破影响大

场平爆破一般开挖深度不大,近地表开采。贵州大部分为石灰岩地区,这些地区,受风化作用、岩溶作用的影响,使爆区地质条件变得复杂。

风化作用是指地面的岩石受风、电、水和温度等大气营力及生物活动等的影响,岩石发生破碎或成分变化。岩溶作用是指水对可溶性岩体溶蚀而使岩石产生破碎或成分变化。场平爆破一般在地表进行,风化作用、岩溶作用对爆破影响较大,表现在如下几个方面:

(1)岩溶作用在地表形成溶沟、溶槽,这些溶沟溶槽被泥土充填,加上风化作用的影响,造成岩体破坏程度不均匀,使岩石表面不平整,地形起伏大,因此,场平爆破时,地表面由岩石与泥土组成(如图2 所示),施工过程中,多数情况下不了解地表以下泥土层分布与深度变化情况,钻孔时,仅在地表岩石出露的位置钻孔,由于对地表面下岩石的分布情况不清楚,因此,钻孔的最小抵抗线方向和大小都不确定,给爆破造成安全隐患。

(2)节理裂隙发育且不规则。石灰岩在成岩及后期构造运动过程中,岩体中层理及各种节理裂隙较发育,加上风化作用及岩溶作用的进一步改造,部分结构面进一步破碎,结构面加深加宽,且被土所充填(如图3 所示)。场平爆破施工时,这些结构面的深度及宽度往往无法观察到,对爆破影响较大。

(3)爆区内溶洞较发育。溶洞是石灰岩在地下水作用下,发生化学反应,碳酸钙受水和CO2 的作用转化为微溶性的重碳酸钙,而从在岩体中产生的空洞。小的溶洞造成装药困难,炸药集中,影响爆破效果,大的溶洞则可能改变炮孔的最小抵抗线方向,可能产生爆破飞石伤人等安全事故。因此,在钻孔过程中,凿岩人员一定要密切注意钻进速度,发现溶洞一定要记清溶洞的位置及深度,以便技术人员采取相应措施。

爆破规模较大,工期紧,现场管理较困难

场平爆破属于建筑物或构筑物开发的一部分,且是前期工作,对工期一般要求较严格。与露天矿山台阶爆破不同,场平爆破一般没有形成台阶式开挖;因受爆破环境的影响,爆破时安全警戒费时,成本较大,场平爆破一般一次爆破的面积较大,炮孔数量较多,爆破规模较大。

场平爆破施工现场一般还有其它建筑施工队伍,现场作业人员多,成分复杂,施工机械设备也较多,这给现场管理带来一定的困难。

场平爆破的安全问题

从以上场平爆破的特点可知,场平爆破不同于一般的矿山岩土爆破,它的安全问题更突出,主要表现在以下几点;

爆破飞石

场平爆破与矿山台阶爆破相比,更易产生爆破飞石,且飞石距离更远,究其原因,主要有:

(1)最小抵抗线方向及大小改变

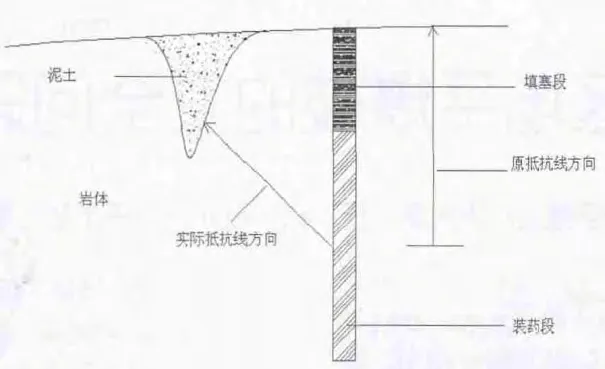

由于风化、岩溶作用的影响,场平爆破的水平工作面由岩体与土泥混合组合,且泥土层厚度一般不确定。现场钻孔是从岩石出露部位向下钻的,装药时,若按正常高度填塞,则可能出现如下图所示的情况。

这种情况下,则炮孔的最小抵抗方向不是垂直向上,而是指向泥土的方向(斜向),且抵抗线距离变小,从最小抵抗线方向易产生飞石。

图1 某场平爆破爆区周围建筑物

图2 某场平爆破地表(岩体夹泥土)

图3 某石灰岩山体剖面图

图4 岩石中的泥土层改变炮孔的抵抗线方向和大小

场平爆破时,大部分情况,机械开挖没有形成台阶坡面,或形成的台阶坡面不平整,而且,由于爆破规模大,一次爆破时排数较多,有时达7、8 排,在这种情况下,多数炮孔只有一个自由面,即朝上地面。由于只有一个自由面,易向上产生飞石。

(2)溶洞的影响

溶洞使炸药集中,若装药过程中,没有注意检查装药量与装药长度的关系,致使溶洞内装过量炸药,则易产生飞石。

(3)爆破设计的缺陷

如微差爆破时,炮孔间延期时间过长,使得前排炮孔内破岩过程已结束,前排的岩石已被推出,此时后排才起爆,会造成后排炮孔的抵抗线方向变化或抵抗线变小,后排爆破易产生飞石。起爆顺序设计不合理,可能造成炮孔间孔距小于排距或抵抗线长度,致使同排炮孔间岩石向上飞出,形成飞石。

爆破震动

如前所述,场平爆破时,大多数炮孔爆破时只有一个自由面,即地面。炸药爆炸时,岩石的夹制作用大,岩体仅向地表方向隆起,炸药爆炸的能量更多的转化为地震波,使爆破地震波的强度和影响范围较同药量的台阶爆破大。

若炮孔附近出现溶洞,溶洞使得装药量加大,炸药集中,由条形药包变成集中药包,也可使振动强度加大。

安全措施

防止飞石的措施

为了防止爆破飞石的危害,需加强地质调查分析,现场挖掘机械尽量将泥土挖走,使岩体面全部出露,这样便于爆破技术人员根据现场实际情况做出正确的设计。同时可采取如下一些措施:

(1)改变装药结构,增加填塞长度。

根据岩体的结构面特点,合理选择装药结构,使炸药避开结构面,可防止岩块从结构面逸出,避免产生飞石。同时,在岩体与泥土共存的地段,为避免抵抗线变化产生飞石,可适当增加填塞长度,同时保证填塞质量。在爆破施工中,仅用钻孔岩屑将炮孔填满是不行的,一定要对填塞物进行压实。与钻孔周围岩体相比,填塞物的密度和质量相对较小,爆生气体易使填塞物向上冲出。

(2)加强覆盖

对于浅孔爆破,简单覆盖(如炮被加压沙袋)可有效预防飞石,但对于深孔爆破,尤其是较大孔径(115mm 以上孔径)爆破,简单覆盖不能取得较好的防治效果,需采取加强措施,据某工程实践,一层炮被加沙袋再加一层铁皮加沙袋表面再压一层炮被,共五层防护,防止飞石取得好效果。

防止爆破震动危害的措施

(1)采用逐孔起爆技术,减少最大段起爆药量

距爆源一定距离处爆破地震波引起的地面质点振动强度与爆区最大段起爆药量成正比,因此,减少最大段装药量是减少爆破震动危害的最有效手段。

(2)合理安排起爆顺序及延期时间

采用毫秒延期爆破,使先爆炮孔产生的震动波与后爆炮孔产生的震动波发生相互干扰或峰值不能叠加而错开,可使爆破产生的最大峰值减小,因此选择合适的起爆顺序及延期时间就非常重要。然而,由于各爆区地形、地质条件的复杂性,爆破产生的地震波的传播速度也不相同,同时,受我国普通延期雷管延时精度的影响,因此准确控制地振波的叠加是很困难的。建议在实际施工中,可选择距民房较远区域进行试爆,探索该地区爆破地震波的传播规律或特点,以指导近民房处爆破施工作业。而《爆破安全规程》(GB6722-2014)也规定:D级上爆破作业需进行爆破震动测试。因此,以现场测试结果来指导工程实践,可取得满意效果。

施工管理方面的建议

场平爆破,周围环境复杂,同一工作场合,还有其他建筑施工人员工作,这些给爆破施工组织协调带来困难,因此需严格按国家有关法律法规的规定进行相关作业,具体要求做到:

严格设计。爆破工程技术人员要到现场仔细勘查地形地质情况,作出合理设计,同时,对各种安全隐患作出预案。

精心施工。首先要确保钻孔质量,钻孔倾斜率要低于国家标准。钻机过程中,要密切注意钻进速度的变化,发现溶洞,要做好记录。钻孔完成后,技术人员要根据验孔情况修改爆破设计。要保证填塞质量,填塞物中不得有石块且要压实。

与业主等密切配合,做好组织协调工作。如爆前发布爆破公示,爆前对周围民房进行调查;与泥土挖掘工作密切配合,尽可能地将泥土挖出,露出岩石表面,以便技术人员合理布置炮孔。