水泥窑炉烟气脱硝技术的比选分析与工程实践

1 背景

随着我国经济的快速发展,工业大气污染排放给我国带来的环境问题已尤为严重,国内雾霾天气所出现的比率也越来越高。有效治理有危害的工业排放废气已成为刻不容缓的问题。从“十二五”开始,国家开始对大气中氮氧化物的排放有了明确的指标,在《国家环境保护“十二五”规划》以及《节能减排“十二五”规划》中,对氮氧化物提出减排的指标,要求氮氧化物排放总量下降10%。此约束性指标要求也推动了各污染较严重行业对烟气中氮氧化物控制的技术发展。

2 我国水泥工业发展及氮氧化物排放现状概述

2.1 我国水泥工业发展概述

2013年,中国经济依然保持了较强的发展势头,全国固定资产投资维系20%的平稳增长。虽然近几年来,我国水泥行业的产量增长趋势已比往年有放缓的趋势,但是我国水泥产量仍占全世界产量的一半左右。根据相关统计资料,2013年全国新投产水泥熟料生产线72条,全国新型干法水泥生产线约1714条,熟料的设计产能达到17亿吨,全年水泥产量已经高达24.2亿吨,增速达到9.5%,已经大幅超过去年5.7%的增长水平,新型干法水泥比重达到80%以上。随着环保形势变的严峻,随着水泥产量的大幅增长,给大气环境的治理也带来了巨大的压力,水泥行业必然成为治理的重点。

2.2 水泥工业氮氧化物排放现状

据统计,我国水泥工业的PM、SO2、NOx排放量占全国排放总量的比例分别高达15~20%、3~4%、8~10%,属于污染控制重点行业,我国在“十二五”规划中新增了氨氮(NH3)和氮氧化物(NOX)排放的两项大气污染物的约束性指标,而水泥行业氮氧化物的排放量已是居火力发电、汽车尾气排放之后的第三排放大户,同时对于NH3和NOX的减排形势不容乐观,所以水泥脱硝行业的发展刻不容缓。环保部也于2013年发布了新的《水泥工业大气污染物排放标准》(GB4915-2013),要求新建的水泥企业必须从2014年3月1日起开始执行400mg/m3的新排放标准,这一标准比老标准的800mg/m3氮氧化物排放降低了50%,而有些重点区域甚至要达到300mg/m3的排放标准。

2006年我国水泥行业氮氧化物的排放量为60万吨,2007、2008年升至68、76万吨,而2010、2011年大幅度升至170、190万吨(见表1)。随着水泥产量和新型干法水泥产量比重的增加,我国水泥生产企业的氮氧化合物排放量只会越来越高。2012年环保部对我国水泥窑炉氮氧化合物排放情况进行抽查,统计结果显示水泥窑炉平均排放浓度为622mg/m3,95%的水泥企业排放浓度都在800mg/m3以下。

综合来看,目前排放浓度基本却与新标准《水泥工业大气污染物排放标准》(GB4915-2013)的限值400mg/m3相差较远,水泥烟气的脱硝产业有较大的发展空间。

表1 我国历年水泥行业氮氧化合物排放量及新型干法水泥窑炉所占比重

统计项目 2006年 2007年 2008年 2010年 2011年12.81 NOX排放量(kg/t熟料) 0.79 0.77 0.85 1.48熟料产量(亿吨) 7.61 8.91 8.98 11.52 89.0 1.48新型干法窑比重(%) 45.8 52.6 61.3 79.3

3 国内外水泥烟气脱硝技术的发展与应用

目前国内外对于水泥窑炉烟气脱硝处理技术从处理过程上主要可分为两大类:在燃烧过程中的排放控制技术(燃烧脱硝)以及燃烧之后的排放控制技术(燃烧后脱硝)。

3.1 燃烧脱硝技术

燃烧脱硝技术主要包括以下几种手段:优化炉窑燃料的类型、提高热效率、炉窑分级燃烧、采用低氮燃烧器等。该种控制方式的主要原理是在水泥窑炉中,对燃烧过程进行有效的监控,通过调节控制烟气温度、过量空气系数等优化整个燃烧过程,从而控制氮氧化物的产生。

传统的燃烧方式要求燃料和空气进行快速混合,在过量空气状态下达到充分燃烧,而从NOX的形成机理分析,空气过剩量越多,NOX生成量则越大。空气分级燃烧的基本原理是通过避开温度过高和大过剩空气系数的同时出现,从而减少NOX的产生。该技术将燃烧所需要的空气通过分级的方式送入窑炉内,使燃料在窑炉内进行分级分段燃烧。燃烧区的氧气浓度对于各类型NOX的生成都有较大的影响,当过量空气系数小于1时,燃烧区处于缺氧燃烧的状态在燃烧,这时候抑制NOX生成有着比较明显的效果。根据这一机理,燃烧区第一级的主要作用就是抑制NOX的生成并推迟燃烧过程,燃料先在缺氧的条件下燃烧,使得燃烧速度和温度降低,因而抑制了燃料型NOX的生成。燃烧生成的CO与NOX进行还原反应,一级燃料氮分解成中间产物(如NH、HCN、NHX等等)与NOX进行还原分解反应,抑制燃料NOX的生成。燃烧所需的其余空气则通过燃烧器上面的喷口送入炉内与第一级产生的烟气混合,完成整个燃烧过程。

分级燃烧技术在国外有一些应用,美国的Suwannee、Titan等水泥厂都有不同形式的分级燃烧装置。采用该种方式的脱氮控制技术,在正常运行时对水泥生产一般没有不利的情况,运行的成本也没有显著的增加,系统的安装和建设也相对简单,也不会带来二次污染的问题。但是单独采用该种方式进行脱硝,其降低氮氧化物排放的能力一般在15% ~30%左右,效率并不是很高。

3.2 燃烧后脱硝技术

燃烧后脱硝技术针对水泥窑烟气中已生成的氮氧化物进行脱除的技术。目前国内外水泥应用比较广泛的主要为选择性催化还原法(SCR)和选择性非催化还原法(SNCR)两大类。

3.2.1 选择性催化还原法(SCR)

它是利用NH3与NO反应的选择性,在350~400℃催化剂表面将富氧烟气中的NO还原成N2和H2O。虽然是工业上应用最广、目前最好的烟气脱硝技术,效率可达80%以上,但是这种技术并不适合水泥行业,目前国内外应用此技术也是甚少。

我公司项目部工作的区域是内蒙鄂尔多斯市前旗,该地的地表地貌是以部分草原和沙漠为主,大部分的沙漠表面含有黄土,从我方项目部生产基地通往各个井场的道路基本都是以黄沙和黄土混合而成,遇上较长时间降雨或者大雨,道路会十分泥泞,人和车辆无法通行。一般来说,如果太阳照射充足,要经过两天乃至三天的晾晒,车辆才能安全平稳行驶。从施工周期和成本角度考虑,当一个井场的压裂施工结束后,压裂施工车辆会开至新的井场进行施工。在新的井场压裂施工前,井场的试气放喷测试管线都会提前接好,保证完井综合服务的完整进行。

我国水泥生产线普遍加装余热锅炉,排气温度达150℃以下,温度不适合SCR,水泥窑炉尾部烟尘含量高,催化剂孔隙易堵塞和磨损,必须要采用有效的吹灰装置;水泥炉窑烟气中钠、钾等水溶性碱金属化合物易与催化剂中的V2O5反应,降低催化剂的活性,导致维护费用高,同时由于蜂窝状的催化剂导致排风阻力增加了水泥企业生产成本,关键是采用SCR技术脱硝需要要增设装置、占用空间、投资大、运行费用较高,对于5000t/d生产线利用SCR减排NOx总投资费用会在千万元以上,运行成本约每吨熟料10元左右。因此水泥生产线复杂的工况环境,高投入、高维护费用等不利因素制约了SCR技术在水泥行业的应用,而在世界上目前也仅有三个水泥厂安装了SCR系统。

3.2.2 选择性非催化还原法(SNCR)

虽然其脱硝的效率并不是最理想的,但是其恰恰最适用于水泥生产企业,而且其是一种成熟的烟气脱硝技术,此方法是在温度为800~1200℃范围内,将脱硝还原剂(一般是氨或尿素)喷入烟气中,将NOX还原成氮气和水,活性氨SNCR烟气脱硝技术能够满足NOX的降低需求。

氨水采用工业氨水或者农业氨水,也可作为含氨废液进行废弃物的综合利用。氨水的浓度要求为10~25wt%,工业氨水浓度20~25wt%,农业氨水13~20wt%,含氨废液浓度3~20wt%。每次进行氨水灌装时应通知化验室化学分析组到现场,目前我们建议采用浓度为20~25wt%的工业氨水,这种氨水脱硝效率最高。在850℃ ~1050℃温度条件下,氨可选择性地还原烟气中的NO、NO2,基本上不与烟气中的氧发生反映。NH3还原NOX的主要反应为:

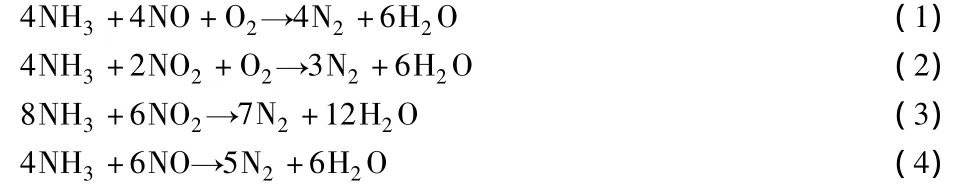

主反应方程式表达式为:

副反应方程式表达式为:

假如氨水输送过程中没有损失,氨水全部气化,氨气在窑尾气中按气体比例发生式(1)、(2)反应,无其他副反应发生。而实际运行中,总会伴随副反应的发生,如(5)、(6)、(7)等。据资料统计此方法脱硝效率一般至少可达到50%,而通过不断的设计及运行优化,甚至最高可以达到80%的效率。

4 工程实例介绍

针对某4500t/d水泥窑炉SNCR烟气脱硝技术从施工、调试及试运行,最终结果表明我公司的活性氨SNCR烟气脱硝系统可连续稳定运行,符合设计要求,使用此系统后的NOX排放量满足国家及企业的排放标准。该水泥窑炉的处理前氮氧化物的浓度为800mg/m3,要求处理后所达到的排放浓度为320mg/m3,氨逃逸小于10ppm。

4.1 系统工艺流程简介

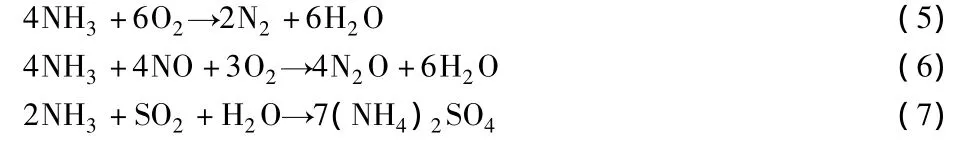

该4500t/d水泥生产线活性氨SNCR烟气脱硝系统包括:氨水储罐、氨水卸载系统、氨罐的进水系统、氨水喷射模块、氨水用量控制系统和雾化系统六个部分(见图一)。

根据实际烟气中NOX含量,控制多级变频泵改变氨水喷射流量;喷枪置于分解炉出口平台,采用压缩空气作为雾化介质,喷枪长期停运务必要拔出,而平日短暂停用喷枪要通压缩空气,以对喷枪进行冷却和防止喷枪堵塞。氨气是易燃易爆气体,防止泄漏是安全的关键,氨罐顶部设有氨气泄漏报警仪及封液桶,能防止氨气的泄漏和检测,保证安全。

4.2 SNCR脱硝系统运行参数

现场可在手动或自动模式下,通过调节加压泵变频器频数,改变氨水喷射量。依次递增氨水喷射量,以测试不同氨水量下的氮氧化物含量数据。

图一 工艺流程图

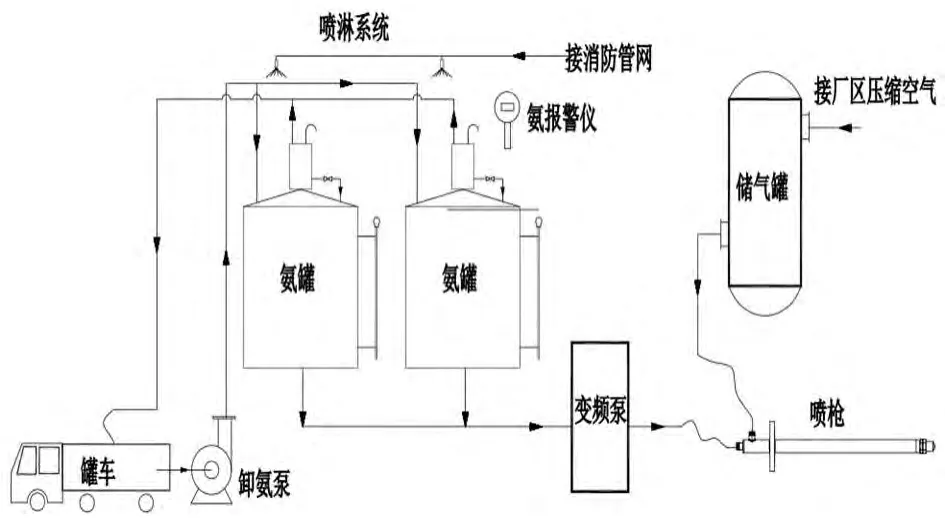

图二 脱硝效率及NOX排放浓度值随氨水喷射流量的变化趋势图

从上面数据分析,为保证脱硝效率≥65%,同时最好能满足NOX排放值低于320mg/Nm3(NO2,10%O计),从24小时考核统计结果,易得到以下结论:

①当喷氨量1.0m3/h时,在24小时考核时间段内脱硝效率为:76.8%;平均NOX排放浓度为:220.70mg/Nm3(NO2,10%O);完全满足本项目氮氧化物排放环保要求。②当窑尾出口烟气NOX初始浓度在800左右时,从经济角度考虑,在满足脱硝效率的要求下,可以适当降低氨水喷射量至0.8~0.95m3/h;③在窑尾出口烟气NOX浓度在实测值800~1000mg/Nm3范围波动时,本系统可完全满足脱硝效率的稳定运行。自系统开始氨水喷射试运行,在试运行及考核期间SNCR系统性能稳定,设备可靠。根据考核情况,平均脱硝效率为67.8%,满足要求60%的考核指标;具有实现脱硝效率70%的能力,可满足不同阶段的环保排放标准的持久性适应需求,本SNCR系统完全达到设计指标。

5 结论

(1)虽然水泥行业目前在氮氧化物排放上已经做了大量的工作,但是比较2015年对氮氧化物排放目标与行业自身的脱硝设备更新或改造来看,还是有比较大的压力和任务,水泥窑炉烟气的脱硝市场和技术还有提升的空间。(2)针对控制水泥窑炉烟气中的氮氧化物的排放,仅采用燃烧后处理技术中的选择性非催化还原法(SNCR)是目前最具有性价比的烟气处理技术,该技术投资相对较低、运行可靠、效率高,并且在运行中还可以进行不断的优化,提高其效率。(3)若要在现有排放标准基础上再提高脱硝的效率,采用低氮燃烧和SNCR结合的方式可进一步降低排放烟气中氮氧化物的浓度。

[1]聂静,吴其荣,彭世才.水泥SNCR脱硝技术及其影响因素分析[J].中国资源综合利用,2012.

[2]王建礼,冯云.关于我国水泥工业脱硝的思考[J].水泥,2013.No.1.

[3]范海燕,朱虹,金瑞奔,周荣,韦彦斐,金均,陆建海,顾震宇.水泥炉窑SNCR及SCR烟气脱硝技术比较[J].环境工程,2012(30):183.

[4]中国环境保护产业协会脱硫脱硝委员会.我国脱硫脱硝行业2013年发展综述[J].中国环保产业,2014(9).

[5]兰国谦,刘建秋,张江伟.脱硝工艺的技术比较[J].中国环保产业,2014(7):25.