碎片化保养在设备管理中的应用

王灵运

(上海汽车工业(集团)总公司培训中心企业管理培训部 上海)

当前工厂中,设备对生产的重要性不言而喻,大家对设备保养和维护的意识越来越强。每个工厂都会结合阶段性的生产要求对自己的设备部门确定工作目标或者KPI(Key Performance Indication,关键业绩指标),而这些目标会和生产中的产量、质量、成本等指标紧密关联。设备管理部门面对这些指标,将承受巨大的压力,因为设备的正常运行和零损失的目标需要设备部门做出更有效的设备维护工作。但是在达到这些目标的过程中,设备部门时常处于弱势状态,主要表现为设备部门无法控制生产的时间,生产现场有时为了保证自身的工作目标以减少正常保养时间来实现;有时甚至牺牲设备的额定参数,超负荷地利用设备;已到保养时间或者已经出现病态的设备却经常在生产部门的协调中让位于生产。

以上的状态,对于外部市场较好,但投资速度赶不上需求增长速度的工厂中更加明显。对于生产和设备管理之间的这对矛盾该如何解决,被越来越提到了生产管理和设备管理的议事日程之中。

一、碎片化保养的方式

碎片化保养方式是一种将生产性保养的内容细化(碎片化)之后,在设备生产过程停顿的更小间隙时间中完成的维护方法。通过这些更短更频繁的维护,一方面使原先必须要在大段时间中完成的周期生产性保养内容,化整为零地变为短时间分段完成;另一方面使设备生产过程短暂停顿的时间得以利用。碎片化保养理念就是在这种前提下开始研究的。因为很多原因都会造成设备停顿,例如,设备故障停机,设备由于人员、质量、物料原因造成的中断,设备的调整和设备的准备等,这也是造成设备时间开动率降低的一些主要原因。但这些停顿当中有些短时间无法被利用是比较可惜的。是否能够将这些小段的停机时间利用起来,将现在无谓的非计划停机时间转化成为计划维护时间,需做好以下的工作。

1.对碎片化保养模型的分析

假设设备故障停顿的时间为T,一次维护需要的总时间为t,在没有其他影响因素时,生产计划会根据T和t的时间长短来决定是否在这个时间段中进行设备维护。当T≥t时,进行设备保养;T<t时,放弃保养。

在T<t的状态下,保养的放弃原因主要是觉得由于时间太短,无法安排整个的维护内容,因为在维护过程中的设备一般无法开始正常的生产。所以这些小段(碎片化)的设备停顿时间就无谓地被浪费了。结合精益生产中提出在一切环节中都要消除浪费的理念,就需要思考设备维护是否可以将这些碎片化的时间利用起来的问题。

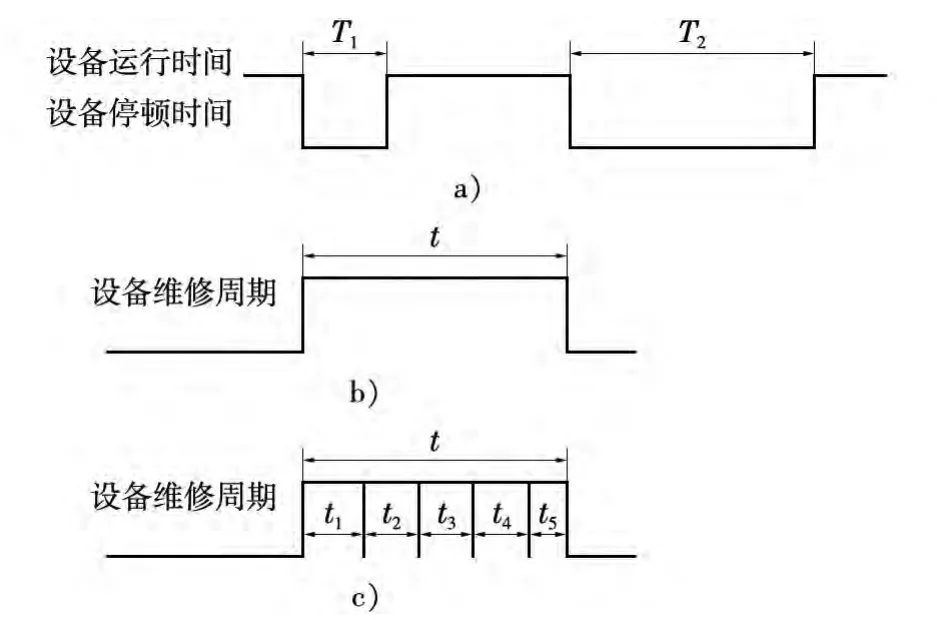

碎片化保养的研究,关键在于是否可以将相对大块(长保养时间)的维护内容变成在短时间内进行维护。如图1a状态的设备运行中,出现T1和T2停机时间,图1b中维护时间为t的整段维护作业不可放在T1时间段,因为T1<t则无法进行保养;但在T2时间段,就可以进行保养。但如果将图1b状态时的大段保养时间分解成碎片化的t1+t2+…+tn的保养时间(图1c),只要这些保养时间<T1,就可以将部分碎片化的保养内容放置于T1中来实现,其他一部分在T2的前段进行实现。所以这个过程中就节约了T1的停机时间,同时在一定周期内也完成t周期的整体保养内容。

图1 设备运行分析示意图

但是要让碎片化保养方法成为现实,则需要根据这些设想做相应的准备工作。

2.对基础数据的收集和整理

(1)对设备停机时间分布的分析。如果生产过程中经常出现碎片化停机时间,那么就要统计这些时间的最短停机时间,以及主要的停机时间长短分布集中在什么区域,这将是分割大段维护内容的时间的一个参考依据。

(2)注意对平均维护(修理)时间MTTR的收集。这里需要将MTTR的数据进行分解到每个单项保养中花费的平均时间,目的是将一个整体保养过程分解为若干个小周期的保养过程,以使碎片化平均保养时间能够小于最小停机时间。

(3)对于设备的保养内容进行切分,并且通过各种手段来缩短保养的时间。切分的第一步是要明确一个保养周期中各项内容在现状下是否可以被分割,分割的原则是该碎片化后保养工作是否可以独立地进行,保养结束后不会影响到其他的保养和设备的正常运行;第二步是分析切分后的保养内容是否可以采用一定的方式缩短保养时间。例如,通过外部充分准备来减少设备必须停机进行保养的时间;同步操作,模块化的元器件更换,对设备的结构做相应的优化来缩短设备拆装的时间等。由于目前设备的模块化程度越来越高,所以使设备维护内容的切分也会越来越容易实现。

3.对信息系统的使用

信息系统的目的,一方面是当设备出现停顿的情况下,将相关信息传递到生产部门和设备维护人员,以保证所有相关人员能够在第一时间进行维护的响应和执行。很多汽车工厂中暗灯(Andon)系统的建立,就能够快速将停机的信息与所有人员共享;另一方面信息系统可以将人们需要的各种数据进行收集和统计,以利于分析;第三,由于切分后的保养内容在操作过程中将会相对散乱,所以信息系统的使用能够及时地记录,统计相关碎片化维护内容的状态,以保证一个周期的保养内容不会因为打碎了而使保养变得散乱和没有次序;再有,也可以通过系统自动地按照维护的逻辑性要求,来自动安排输出碎片化保养内容的前后次序。

4.更新相关人员的理念和开展技术培训

对于碎片化维护需要维护人员有更强的服务意识,因为这种方式完全是依靠生产现场的停顿,并靠维护人员“见缝插针”的工作方式来实现的。所以提高现场维护人员的响应的观念是当务之急。例如,将维护人员的工作场所尽量靠近生产现场,对维护人员的响应速度和修理速度提出考核要求等;同时,也要对外部供应商有新的要求,例如,对供应商响应时间的约定,供应商派人常驻现场(这需要有对供应商一定的谈判能力)等,这些要求将比生产性维护的要求更高。

要根据碎片化的维护内容对参与维护的人员的技能进行加强和规范,保证碎片化的维护MTTR时间能够满足预期的维护时间并且保持稳定。这就需要将所有的维护内容过程中动作、方法、时间等都要做到标准化,使所有的人员能够掌握和按照标准化要求进行设备维护。

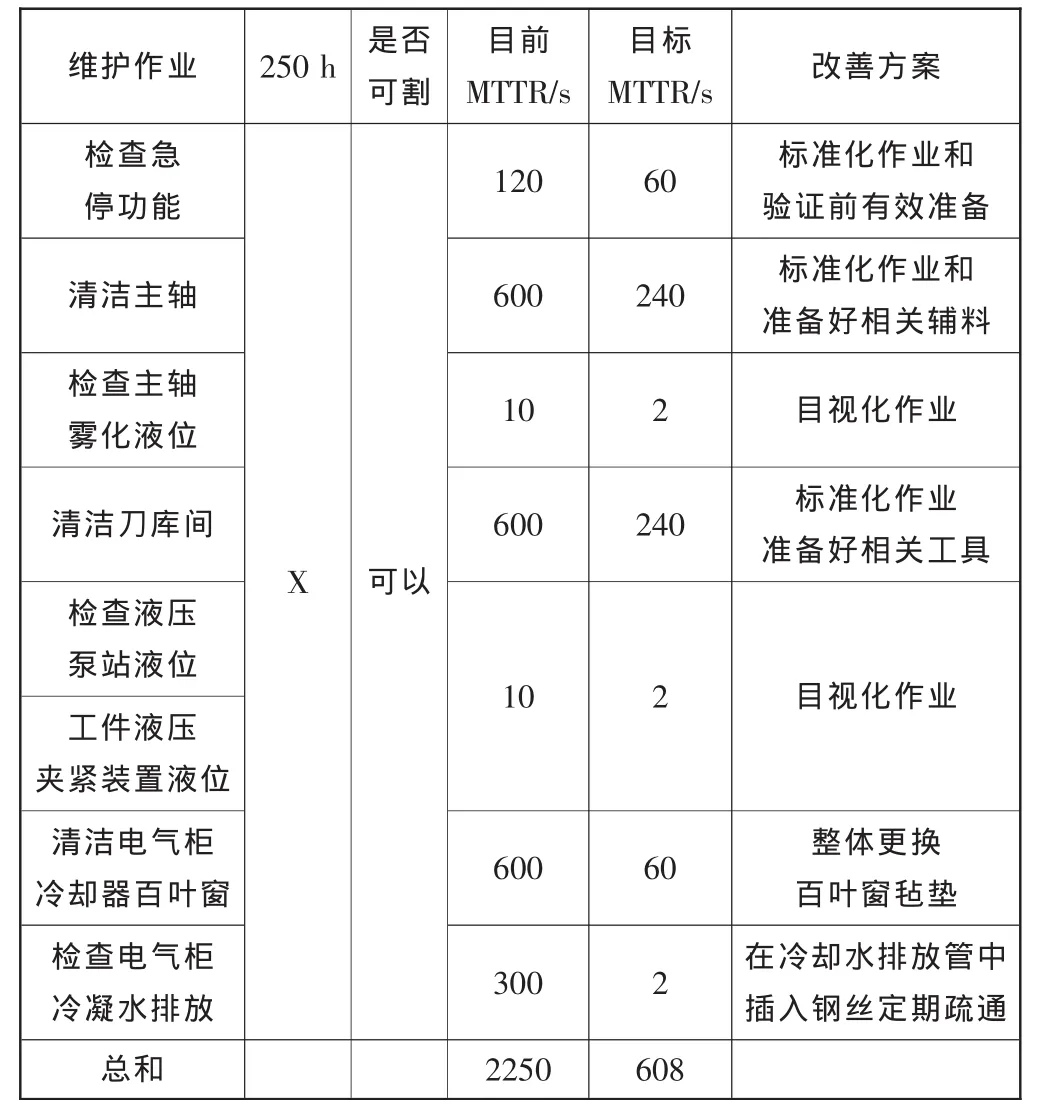

表1的描述为某台设备250 h保养内容,目前要完成这个保养,总保养需要时间为2250 s,其中检查时间相对较短,但需要停机维护的时间最短为120 s,最长为600 s。针对这些保养内容首先要分析是否可以对这些内容碎片化,表中是否可以分割栏描述保养内容的分割可能性。当整体内容进行切分后,从表中就可以看到将维护作业分配到长度最多为10 min,最短为2 min的设备停机当中去的可行性;第二步,对这些维护作业的工作时间进行相应的优化和改善,使每个作业的维护时间能够更加缩短,这样可以安排保养的停机时间可以更加短,这些优化可以采用表1中的改善方案栏中的方法来实现。

表1 设备运行期间需保养内容

二、推行中的问题与解决方法

当然,这里谈到的是一种理想化的状态,也假设了原先设备保养中需要的备品备件、相关资料、人员准备等方面的内容都处于有准备的状态,设备的维护过程中问题都处于萌芽状态,设备在维护过程中没有其他的突发事件。但实际情况下,比前面描述的情况可能更加复杂,这也要求我们必须考虑到在推行碎片化保养的过程中会碰到一些困难,以下问题可能会比较突出。

1.维护人员的阻力

由于维护人员的工作性质比较特殊,有些人员的工作时间是和常人颠倒的。因此在推行碎片化保养方式的过程中,将使维护人员的工作时间更加没有规律,要做到随时待命;另外由于要求在较短的时间中完成若干项保养内容,所以在工作中的压力也会增大。所以,在推行碎片化保养过程中如何说服维护人员是工作能够顺利开展的前提之一。

解决维护人员阻力,需要企业相关部门在推行的过程中一方面明确绩效和使用的正向激励,一方面为维护提供更加充分的资源,尤其是在一些工作任务饱和,没有时间来保证正常维护的工厂,拿出额外的物质和精神激励来逐渐缓解维护人员的思想阻力;另外,要对维护的内容和具体步骤进行研究,逐渐规范化。在汽车工厂中使用的标准化作业方法就可以应用到设备保养的操作中去,将研究和总结后目前最好的保养规范书面化,按照这个描述去做重复的工作,使保养效率将大大提高,保养质量将大大改善,也容易发现保养中的问题;此外,就要加强相关的培训,要将只能由个别人能够做的事情变成更多人可以完成的工作,这样也可以解决维护工作的人员安排问题。

2.推行的成本核算

碎片化维护的工作性质将决定在这个过程中,尤其在开展前期,无论在技术还是在管理上都要付出比生产性维护更多的精力和资源。因此,在人力物力的成本上会有所增加。但此处成本考虑不应该是这些投入的成本,更重要的是需要认识到总成本的因素。例如,设备没有按时维护而产生安全或者环境问题时,这种投入成本和产生结果比较起来就不足一提;如果设备故障产生质量现象,设备损坏产生的长时间停产现象,产生的总成本也是非常可观的。所以在推进碎片化保养的过程中,管理者可以综合考虑自己设备的性质,通过前期进行一定的投入,来减少总成本的发生。

3.保养内容的碎片化

对于设备来说,尤其是已有的设备,可能在设计中就没有考虑到后期保养过程中的碎片化保养要求,所以设备存在和这种保养要求不匹配的地方。主要表现在设备的保养内容不能被切分,部位需要非常复杂的保养过程等。因此,在进行保养内容碎片化的过程中,不能急于求成,对容易切分的部位先进行分解;通过目视化、标准化和个别改善的方法来缩短每个保养的过程和时间;另外也可以通过对设备进行部分或整体的再设计和改造,逐步使保养内容来满足设备保养的内容。

在开始推行的过程中会存在很多困难,但是预想随着整个设备的维护越来越充分,整个的设备由目前的被动维护状态变成一种机动、灵活和主动的维护状态,那么设备的状态就更容易保持正常的性能,最终对生产运营将产生更好的保障。

三、结语

碎片化保养方式是一种保养的新方式,植根于原先的保养方式,又是根据目前企业实际状态提出来的新想法。虽然在目前还没有被大规模使用,但企业设备使用的现状决定这种保养模式是值得进行研究和推广的。