实施设备模块化管理 提高设备管控水平

李 梁 郑应凯 温晓明

(莱芜钢铁集团运输部电务段 山东莱芜)

莱芜钢铁集团运输部电务段通信班承担着会议总机、分机,程控调度总机,局域网办公、平面无线调车、物流调度、车号自动识别、工业电视,以及机车信息无线传输等设备的维修与养护任务。随着科技水平的飞速发展,各种设备技术含量的不断提高,设备维修与养护难度也在不断加大,由于缺乏专业的全面精通各系统维护的技术人员,导致设备运行周期短,其可靠性逐渐下降,设备故障率也逐步增多。针对这种现象,企业组织相关人员进行了深入研究、考察和论证,从设备组织结构及设备配置等各方面查找问题症结,提出了有效方案,即实施设备模块化管理。实践证明,开展设备模块化管理,既保障了设备平稳运行,也提高了设备的整体管控水平。

一、模块化原理

模块化管理就是把问题细化,分级别管理,各负其责,管理模式呈金字塔状的创新管理工作。其核心思想是用分解组合的方法建立模块体系,并用模块组合成系统,以满足对系统个性化的需求。实施设备模块化管理就是要求全员通过改变以往闭环管理模式,结合设备实际情况,全面构建新的设备管理模式--模块化管理,以确保每个技术人员至少精通两大专业系统设备的维修与养护任务,全面提升设备的管控水平,保障设备的稳定运行。

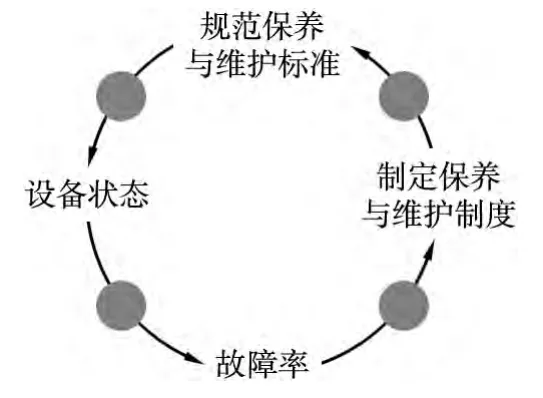

图1 设备检修工艺图

二、现状分析

电务段通信班所辖设备关系着铁路运输安全与顺行,因此必须降低设备故障率和提高设备可靠性。随着机车信息无线传输系统的投入使用,以及其他辅助设备的不断更新和新技术的应用,设备种类变得更加繁杂,技术含量也逐渐增高,且设备分布范围广,设备保养和维修难度大,这就要求相关人员的技术水平必须与之相匹配。只有把设备维修与养护工作做好,才能真正达到降低设备故障、提高设备可靠性的目的。

三、实施方案与措施

1.合理分配人力并完善日常保养与维护程序

实行一体化维修服务制度,明确各单位职责,减少单位间互相推卸责任的现象。根据设备的特点,建立完善的设备保养与维护制度,制定出设备检修工艺图,如图1所示。要求班组每位成员都要做到“四懂四会”,即懂原理、懂结构、懂性能和懂用途;会使用、会保养、会检查和会排除故障,确保设备达到零故障、零缺陷要求,使设备管理工作更加规范化和系统化。通过加强成员间的协作管理与能力提升,来提高维修和服务质量,能够做到忙时抢修、闲时精修,无法立即修复时,先用备用设备代替,使设备始终处于良好技术状态,最大限度地发挥其效能。当维护难度加大时,可采取有效的措施,在提高设备运行质量的同时,还能降低设备保养和维护成本,保障设备的安全与平稳运行。

2.组建模块化团队保障设备安稳运行

针对设备维护难度不断加大,缺乏专业和全面精通系统维护人员的问题,企业迅速组建了6个模块化团队,即平面无线调车设备维护团队、工业电视设备维护团队、车号识别设备维护团队、局域网设备维护团队、程控调度机维护团队和其他设备临修团队,使他们在各自的工作领域发挥出很好的作用。例如,组建的平面无线调车团队,及时总结和建立了平调维护六部曲,即外部检查、拆分、清洁、安装、测试和试验。每进行一次大的技术改造项目后,都要组织成员及时进行讨论和总结,并把技术攻关课题升级成科技论文,能够灵活处理各种故障;组建的工业电视维护团队,针对设备繁多、内部结构复杂、分布范围广、故障点多、不易查找等情况,将各种设备的日常检修与维护技巧进行有机的归纳和总结,形成良好的培训教材,并建立起完备的检修标准,既可提高检修质量,又能快速查找故障点,恢复系统正常运行。6大模块的组建,引导全体成员学会以班组共同目标为核心进行团队思考,能以新的协作方式思考并解决实际问题,保证了设备正常与稳定运行。

3.建立和完善设备故障案例数据库

首先是对故障管理方法进行不断创新。以往对发生的故障只是简单的统计一下情况或粗略的进行故障指标对照,而现在故障的统计和分析可谓是图文并茂,将故障类型分为6大模块,通过建立设备故障案例数据库,把设备的典型故障案例分类记入数据库中。其次是通过详细的记录设备运行状态和故障情况,把故障发生的时间、产生的影响、原因分析、解决方案、处理过程和预防措施等都一一记录在案,同时还能及时的总结各类设备的保养、维护与维修经验。例如,数据库的建立,通过对故障定期进行细致的分类分析、总结和练习,找到了一段时间内设备发生故障的原因,逐步养成观察、分解、分析和再分解的工作习惯。向内能迅速找到解决问题症状的答案,向外找到问题发生的根本原因,从而有针对性的制定相应的防范措施,使故障率降到最低。

4.合理设置网络维修点实施岗位轮换制度

根据设备的分布情况,在配备调车机的编组区、炼钢区和轧钢区,均设置了设备网络维修点,各网络维修点都配备了一定数量的素质高、专业强的专业人员和设备状态监测仪器,定期对设备进行巡检、养护,实现一般故障能在现场解决。同时还实施了半年一次的岗位轮换活动,即在编组区、轧钢区、炼钢区实行岗位轮换,以提高团队的协作能力;对检修和技术创新中遇到的难题,通过讨论后汇总成典型案例,从中总结经验教训和提高对系统思考的能力。

5.开展专题专项培训全面提升设备管控水平

针对技术上的薄弱环节,通过开展专题专项培训和引进先进的仪器,以弥补班组成员技术上的不足,使员工争做专家型技术人才的热情空前高涨,极大提升了对设备故障管控的能力。

(1)定期召开专题系列讲座,全面提升技术水平。6大模块化小组定期召开专题系列讲座,班组成员能够积极参与交流和发挥团队智慧,使小改小革和技术攻关等课题,都取得了良好的成绩。例如,为平调设备设计制作了免充电式手持台电池,利用废旧司机话盒的可伸缩式连接线,将连接线一端焊接在废旧手持电台的电池盒上,连接线的另一端焊接一小卡扣,将小卡扣安装在机车控制器的电源上,小卡扣可以灵活的取下与安装,实现了机车控制器与可测电台电源一体化;为机房设备设计了绝缘性强的塑料板U形槽,大小正好可以放进标准机柜内部挡板上,把光缆终端盒放在U形槽里面,一般一个U形槽中可以放置多个光缆终端盒,既保证了光缆终端盒与机柜的绝缘,又有效防止了室内的交换机、收发器、计算机等设备受到光缆引雷的影响。

(2)引进先进仪器。定期对设备进行状态检测。为了更好地开展模块化管理,企业先后引进多套专业性检测设备,如数字驻波功率计,无线综合测试仪和通信场强仪,VTEST-120视频监控测试仪等。通过运用各专用测试仪器,不但可定期对各设备进行技术状态检测,还能根据测试参数,对设备运行状况进行分析和判断,以保证其技术状态良好。

(3)举行“订单式”学习和现场讲堂。首先请厂家技术人员开展了“现场讲堂”活动,先后多次请设备生产厂家的研发、维护工程师和维护专家到工作现场,对维修、管理人员进行专题专项设备维修与养护培训,进一步提升员工的专业技术水平。其次,针对个别员工技术水平较差等问题,实行了订单式学习法,即让班组成员把自己业务技术方面需要加强的地方,以订单的方式上报给分管领导,由分管领导统一安排和举办各类培训班,组织技术人员进行手把手的教习,直到大家学会为止。“订单式”的学习法,不但大幅度提升了员工的技术与技能水平,设备检修质量也得到了有效保障。

四、结束语

自2014年实施设备模块化管理以来,各级设备管理、保养与维护人员都能认真遵守设备模块化管理制度,自觉进行科学与规范的定修和临修,并能加强相互协作,全面提升了设备管控水平。一年来的设备可靠性指标稳中有升,为安全生产和运输奠定了良好基础。在今后的实践中,莱芜钢铁集团仍将不断地进行完善、改进和寻求更加适合设备运行需求的设备管理模式,不断的充实设备管理与维护队伍,采取相互交流心得等方式,争取在最短的时间内成为专家级的设备保养和维护人才,确保设备稳定运行,快速提升企业整体管控水平。