反应烧结制备碳化硅增强石墨复合材料及其性能

韩永军,李青彬,燕青芝,唐 睿

(1.北京科技大学特种陶瓷粉末冶金研究室,北京 100083;2.平顶山学院 化学化工学院,河南 平顶山 467000;3.中国核动力研究设计院核燃料及材料国家重点实验室,四川成都 610041)

1 前言

石墨因独特的片层结构,是广泛使用的润滑材料;同时因其化学稳定性好、耐高温、热膨胀系数小、抗热震性强、良好的导热和导电性能,是广泛使用的高温发热或导热导电材料[1-4]。一般石墨的生产工艺采用多次焙烧浸渍,不仅生产周期长,且最终制备的石墨制品气孔率高、强度低,导致材料的承载能力下降、耐磨性差,且摩擦失稳[5,6]。

为提高石墨强度和耐磨蚀性,硅化石墨被大量研究。硅化石墨是由普通的碳质材料表面涂覆一层碳化硅而构成的复合材料。碳化硅层厚一般为0.5-2.0 mm,同时层内还分布有一定的石墨和游离硅[7,8]。硅化石墨既具有碳化硅的抗氧化、高硬度、耐化学腐蚀等优点,还具有石墨材料良好的导电导热性、自润滑性及抗热震性,广泛地应用于化工、冶金及宇航和核工业领域。制备硅化石墨的方法主要包括化学气相沉积(CVD)、化学气相反应(CVR)和液硅渗透反应法。CVD 法是使含碳和硅的高温气体在石墨基体表面分解沉积,得到厚度均一且致密的碳化硅涂层的方法,但涂层和基体为单纯机械结合,表面存在明显的界面,结合力弱,因热膨胀差在温度急剧变化条件下会造成涂层脱落。CVR 法采用硅蒸汽或者氧化硅气体在1800-2200 ℃高温下与石墨基体进行化学反应,结合力比CVD 法牢固,但开口孔隙率高,密封性能差。渗硅法是将石墨基体浸入至熔融硅中发生反应,在表层及一定深度形成碳化硅涂层,缺点是有残余游离硅影响抗腐蚀性能和高温机械强度[9-13]。Boecker 等[14]采用无压烧结工艺制备了碳化硅/石墨/碳复合材料,其基体为连续碳化硅相。Safi 等[15]以石墨为原料,酚醛树脂做粘结剂经过渗硅处理制备了碳化硅石墨复合材料,弯曲强度达到120 MPa。

笔者以天然石墨粉体和硅粉为起始原料,采用粉末冶金工艺制备硅化石墨,使硅粉和石墨粉体发生原位化合反应得到碳化硅;进一步通过助烧剂和热压工艺使碳化硅致密化,形成致密、均匀的高强度石墨基复合材料。避免了传统石墨生产工艺需要多次浸渍焙烧及高温石墨化过程,可缩短制备周期和降低能源消耗。

2 材料与方法

采用高纯石墨粉末作为主要原料(纯度大于99.9%,平均粒径为10 μm),硅粉(纯度大于99%,平均粒径为15 μm)为增强剂,烧结助剂为氧化铝(α-Al2O3,D50=2.02 μm)和氧化钇(D50=5 μm)。所有粉末按照一定比例装入聚氨酯球磨罐,以无水乙醇为球磨介质,用二氧化锆球球磨5 h。球磨后混合料放入烘箱中,在80 ℃烘干一定时间确保介质溶剂挥发完毕。干燥后的混合粉料装入石墨模具置入ZT-60-23Y3 真空热压烧结炉中进行烧结。以15 ℃/min升温至1 400 ℃恒温1 h;继续升温至1900 ℃,然后加压30 MPa 并恒温1 h,自然冷却至室温后出炉,完成材料的制备。

样品取出切割抛光进行各种测试。按照GB/T 25995-2010,用煮沸法测试体积密度和开孔率;理论密度以各个组分的理论密度乘以其百分数的和来计算,相对密度为体积密度和理论密度的之比;按照GB/T 6569-2006 用CDW-5 微机控制精细陶瓷试验机进行弯曲强度测试;用LEO-1450 扫描电子显微镜观察取样的断口及平面显微形貌;用TTRⅢX 射线衍射仪(XRD)进行相分析。将样品放置于空气气氛的电阻炉中进行氧化实验,每隔1 h 用分析天平对试样称重,进行抗氧化性能测试。

通过多功能摩擦磨损试验机(Plint TE-92)在水润滑状态下进行摩擦测试,测试样品直径为40 mm、厚度为6 mm,对表面进行研磨抛光处理;摩擦副采用外径为33 mm、内径为25 mm 的不锈钢(304L)圆环,硬度为40 HRc,粗糙度为Ra0.2。施加200 N(0.55 MPa)载荷,摩擦面滑动线速度为1 m/s(转速655 r/min),每个样品滑动距离为600 m。

作为对比,在相同烧结工艺下制备了纯石墨样品(PG)和浸渍焙烧的石墨(CG)。在同样条件下进行制样、观察组织、强度和摩擦系数的试验。

3 结果与讨论

3.1 样品成分分析

表1 列出了起始原料组成。其中,PG 为纯石墨烧结样品,GR1-GR4 为添加不同含量硅粉的烧结样品。

表1 原料组成成分Table 1 Composition of raw materials.

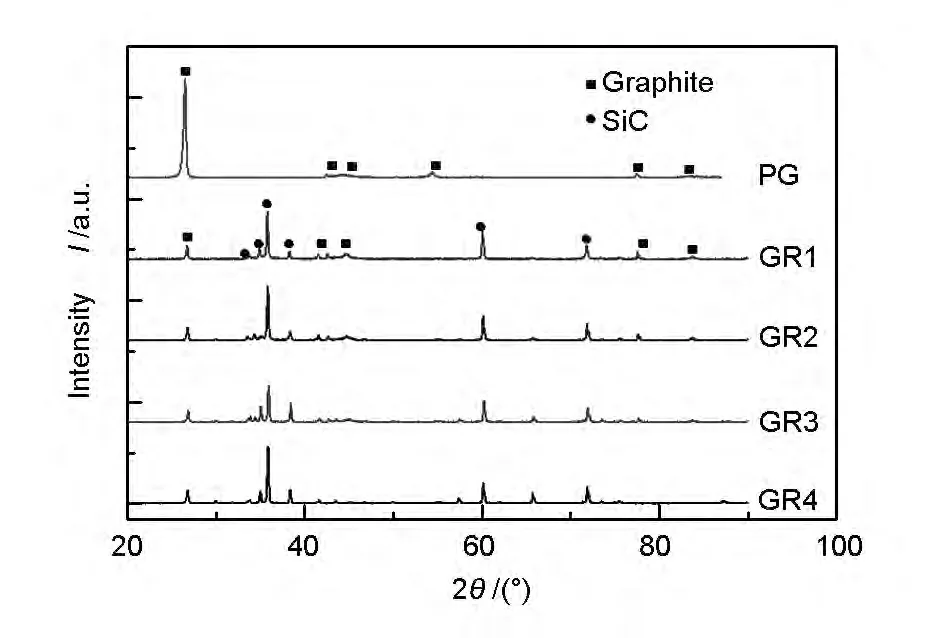

图1 为各样品抛光面的XRD 谱图,复合材料中有强的石墨相和α 相碳化硅衍射峰而无硅峰,说明烧结过程中生成了新相碳化硅,硅完全反应。随着硅含量增加,碳化硅峰强逐渐提高,表明复合材料中碳化硅含量逐渐增加。当烧结温度达到硅的熔点(1400 ℃)时,形成熔融硅,碳溶解在液体硅中,反应生成碳化硅;碳和硅是放热反应,将加速碳在硅中的溶解,促使游离硅转化为碳化硅[16-18];为了降低复合材料的孔隙率,继续升高烧结温度至1900 ℃并机械加压,使得碳化硅发生扩散重排,获得高致密的碳化硅增强石墨复合材料。

图1 复合材料XRD 谱图Fig.1 XRD patterns of the as-prepared SiC/graphite composite.

3.2 样品微观组织

图2 为石墨CG、纯石墨PG 及增强石墨GR 的表面微观组织。可以看出石墨鳞片较小,且有明显的孔隙存在;此外,在PG中也存在较多孔隙,是由于没有添加硅粉或者粘结剂在高温下无液相形成,颗粒扩散阻力大而难以致密化。在样品GR1-GR4中,能观察到灰白色的碳化硅颗粒均匀分布在石墨相中;随着复合材料中碳化硅含量增加,其孔洞减少,说明硅粉和石墨反应生成的碳化硅粉末弥散分布石墨基体之中,填补了石墨基体的孔洞,并在热压作用下使微观组织更加致密;由于GR1-GR4 原料中硅粉含量递增,得到的反应产物SiC 逐渐增加,相应的碳化硅颗粒周围空间缩小,限制了颗粒长大,造成颗粒细化排布更加均匀。

3.3 样品机械性能

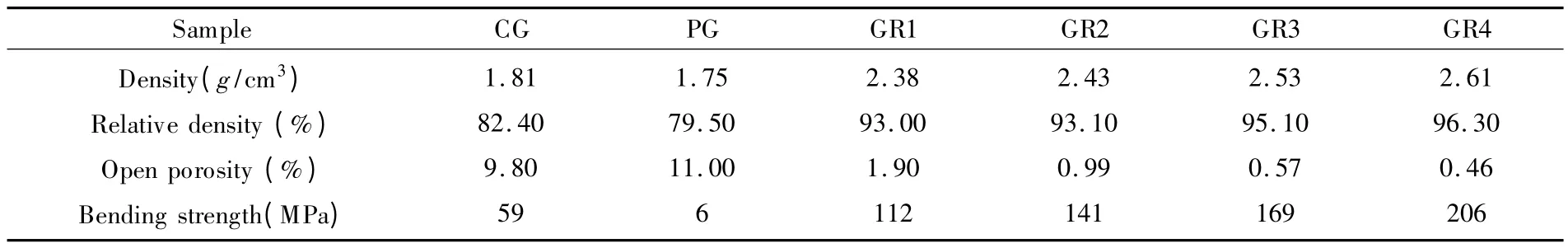

表2 为不同硅含量制备材料的物理性能参数。随着硅含量增大,复合材料密度和抗弯强度提高,开孔率呈单调下降趋势。随着原料中硅粉含量的增加,样品密度从1.75 g/cm3增加到2.61 g/cm3,相对密度由不含硅时的79.5%提高到96.3%,致密度显著提高,开孔率从11%降低到0.46%,显著低于纯石墨的9.8%,这与前述微观组织分析结果相同。

图2 复合材料抛光面微观结构:(a)石墨CG、(b)烧结石墨PG、(c)GR1、(d)GR2、(e)GR3 及(f)GR4Fig.2 Microstructures of the polished surfaces of the materials:(a)CG,(b)PG,(c)GR1,(d)GR2,(e)GR3 and (f)GR4.

表2 碳化硅/石墨复合材料的机械性能Table 2 Mechanical properties of SiC/graphite composites.

样品GR1 硅粉质量含量28.06%,弯曲强度达到了112 MPa,为原料石墨的1.9 倍,样品GR4 由于其添加的硅粉含量为37.94%,弯曲强度达到了206 MPa,为原料石墨的3.5 倍,而在相同烧结条件下没有添加硅粉的烧结石墨强度仅有6 MPa。可以发现随着原料中硅粉含量增加,样品密度及致密化程度增加,减少了复合材料的孔隙,使有效承载面积增加,导致复合材料的抗弯强度增加;另外,反应产物碳化硅本身具有较高的抗弯强度,在基体中均匀分布起到了弥散强化作用,使弯曲强度进一步提高。

从4 种样品的断口形貌(图3)可以看出整个断面中的石墨的层状结构,层状结构形成是由于单轴向热压烧结造成,层片方向与压力施加方向相垂直,原料中的硅粉在高温高压下与石墨原位反应生成等轴状碳化硅颗粒,弥散分布在层状石墨之间,层状结构保持了材料的润滑性能,碳化硅颗粒起到了增强材料的作用,与弯曲强度测试结果一致。

图3 样品断口微观结构:(a)GR1、(b)GR2、(c)GR3 及(d)GR4Fig.3 Microstructures of the fracture surfaces of sample:(a)GR1,(b)GR2,(c)GR3 and (d)GR4.

3.4 样品抗氧化性能

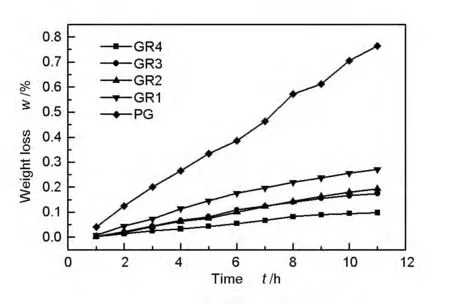

图4 为在800 ℃下空气中各个样品的氧化失重曲线。可以看出,原料石墨PG 的氧化失重曲线斜率很大,氧化10 h 后失重率达到70%。相比之下,添加硅粉样品的氧化曲线上升平缓,且随着硅粉含量的增加,氧化曲线斜率变小,GR4 氧化10 h 后失重率不到10%。说明添加硅粉样品在反应烧结生成碳化硅热压后有效提高了材料的致密度,减少材料表面的气孔率,使活性表面积降低,阻碍氧气进入基体内部,减少碳与氧反应的机会。另一方面碳化硅是一种抗氧化物质,生成的碳化硅可减少氧气与基体中碳的接触比例,显著提高了样品的抗氧化能力[19,20]。

图4 样品氧化失重曲线Fig.4 Curves of oxidation lost weight of samples.

3.5 样品摩擦性能

图5 为各样品对不锈钢摩擦副的摩擦曲线。在摩擦试验中,滑动距离为600 m,滑动速度为1 m/s,施加载荷为200 N,GR4 摩擦系数从0.29滑动200 m后逐步降低并稳定到0.2。其余的样品也具有相似的趋势,但摩擦系数均低于GR4,最终稳定于0.1左右。4 个样品在整个滑动过程的平均摩擦系数分别为0.1051、0.1104、0.1218 和0.2099。可以看出随着石墨含量的降低,样品的摩擦系数逐步增加。GR1、GR2 与原料石墨样品CG 的摩擦系数接近,说明GR1 和GR2 既保持了石墨低摩擦系数的特性,又具有较高的机械强度。

图5 复合材料对不锈钢摩擦副的摩擦曲线Fig.5 Friction traces of the disk specimens sliding against steel disk.

4 结论

利用真空热压烧结工艺实现了碳化硅增强石墨基复合材料的制备。在1900 ℃进行热压烧结后,反应生成的碳化硅均匀分散在石墨粉体中。与纯石墨材料相比,复合材料的密度、相对密度提高,气孔率明显下降,致密度显著提高;碳化硅的形成显著提高了复合材料的抗弯强度。当原料中硅粉含量为28.06%时,材料强度是纯石墨的1.9 倍,当硅粉含量为37.94%时,材料抗弯强度达到206 MPa,达到原料石墨的3.5 倍;

添加硅粉的样品抗氧化能力和原料石墨相比显著提高。样品中添加硅粉含量低于31.46%时,复合材料的摩擦系数和原料石墨基本一致,保持了纯石墨优良的润滑性能。

[1]Tricot G,Nicolaus N,Diss P,et al.Inhibition of the catalytic oxidation of carbon/carbon composite materials by an aluminophosphate coating[J].Carbon,2012,50(10):3440-3445.

[2]Zhang Y H,Xiao Z C,Wang J P,et al.Effect of pyrocarbon content on thermal and frictional properties in C/C preforms of C/C-SiCcomposites[J].Wear,2010,269(1):132-138.

[3]Siegrist M E,Amstad E D,Löffler J F.Tribological properties of graphite-and ZrC-reinforced bulk metallic glass composites[J].Intermetallics,2007,15(9):1228-1236.

[4]Dienwiebel M,Verhoeven G S,Pradeep N,et al.Superlubricity of graphite[J].Physical Review Letters,2004,92 (12):126101.

[5]蒋建纯,黄伯云,熊 翔.炭/炭复合航空刹车材料的结构完整性对摩擦系数的影响[J].新型炭材料,2003,18(2):111-116.(JIAN Jian-chun,HUANG Bo-yang,XIONG Xiang.Effect of structure intergrality of aircraft braking C/C composites on their friction coefficients[J].New Carbon Materials,2003,18(2):111-116.)

[6]宋永忠,邱海鹏,郭全贵,等.粘结剂含量对石墨材料电、热传导性能的影响[J].新型炭材料,2002,17(2):56-60.(SONG Yong-zhong,QIU Hai-peng,GUO Quan-gui,et al.Effect of the binder content on the electrical and thermal conductivity of bulk graphite[J].New Carbon Materials,2002,17(2):56-60.)

[7]Xia H,Wang J,Shi Z,et al.Reciprocating friction and wear properties of mesocarbonmicrobeads-based graphite and siliconized graphite[J].Journal of Nuclear Materials,2013,433(1):341-344.

[8]Krasilnikov A Y,Krasilnikov A A.Magnetic clutches and magnetic systems in sealed machines[J].Chemical and Petroleum Engineering,2012,48(5):306-310.

[9]Yoshio M,Wang H,Fukuda K,et al.Carbon-coated Si as a lithium-ion battery anode material[J].Journal of the Electrochemical Society,2002,149(12):A1598-A1603.

[10]Xie J,Cao G S,Zhao X B.Electrochemical performances of Si-coated MCMB as anode material in lithium-ion cells[J].Materials Chemistry and Physics,2004,88(2):295-299.

[11]Buqa H,Goers D,Holzapfel M,et al.High rate capability of graphite negative electrodes for lithium-ion batteries[J].Journal of the Electrochemical Society,2005,152 (2):A474-A481.

[12]Alias M,Crosnier O,Sandu I,et al.Silicon/graphite nanocomposite electrodes prepared by low pressure chemical vapor deposition[J].Journal of Power Sources,2007,174(2):900-904.

[13]冉丽萍,易茂中,蒋建献,等.炭/炭复合材料MoSi2/SiC 高温抗氧化复合涂层的制备及其结构[J].新型炭材料,2006,21(3):231-236.(RAN Li-ping,YI Mao-zhong,JIANG Jian-xian,et al.Mo-Si2/SiC high temperature anti-oxidation compound coating on carbon/carbon composites and its anti-oxidation behavior[J].New Carbon Materials,2006,21(3):231-236.)

[14]Boecker W D,Hailey L N.Sintered silicon carbide/graphite/carbon composite ceramic body having ultrafine grain microstructure[P].U.S.Patent 4,525,461.1985-6-25.

[15]Safi S,Kazemzadeh A.MCMB-SiC composites;new class high-temperature structural materials for aerospace applications[J].Ceramics International,2013,39(1):81-86.

[16]王艳香,谭寿洪,江东亮.反应烧结碳化硅的研究与进展[J].无机材料学报,2004,19(3):456-462.(Wang Yan-xiang,TanShou-hong,Jiang Dong-liang.Research and development of reaction sintered silicon carbide[J].Journal of Inorganic Materials,2004,19(3):456-462.)

[17]Zhu C,Lang J,Ma N.Preparation of Si-diamond-SiC composites by in-situ reactive sintering and their thermal properties[J].Ceramics International,2012,38(8):6131-6136.

[18]Samoilov V M,Porodzinskiy I A.Preparation and investigation of silicon carbide materials on the basis of reaction-bonded silicon carbide[J].Inorganic Materials:Applied Research,2014,5(5):540-544.

[19]刘桂香.炭/炭复合材料的抗氧化研究[J].炭素,2004,(2):24-26.(Liu Gui Xiang.Study on the anti-oxidation of carbon/carbon composite[J].Carbon(Chinese),2004,(2):24-26.)

[20]Yang X,Huang Q,Su Z,et al.Resistance to oxidation and ablation of SiC coating on graphite prepared by chemical vapor reaction[J].Corrosion Science,2013,75:16-27.