某焊接培训车间烟尘治理效果的分析

马麒,杜雅兰,卢晓东,刘金旭

(中国铁道科学研究院节能环保劳卫研究所,北京 100081)

1 项目简介

某公司焊接培训车间原有焊接培训隔间19个,每个隔间设置CO2保护焊机1套用于焊接培训;设有打磨工位一个,用于焊接试件打磨。该车间生产过程存在的涉及职业病危害因素的工序包括:焊接、打磨,根据《职业病危害因素分类目录》[1],主要职业病危害因素见表1。

原有简易通风空调系统1套,采用上送上排的气流组织方式。送风口、排风口均布置在车间吊顶内,距离焊接点位置较远,对焊接烟尘污染源不能形成有效控制,无法显著降低工人作业时呼吸带有害物浓度。故对该焊接培训车间治理设施进行改造,将厂房内焊机焊接工件时产生的焊接烟尘等有害物迅速排出,厂房内空气净化、达标,空气质量符合GBZ2.1—2007《工作场所有害因素职业接触界限》规定的要求。收集的烟气经处理后达标排放至室外,符合GB16297—1996《大气污染物综合排放标准》要求。

表1 职业病危害因素及防护措施表

2 治理方案

2.1 车间现状

该焊工培训基地车间长26.4m,宽8.4m,吊顶高3.6m,沿长度方向在两侧布置19个长3m宽1.5m小隔间。隔间里侧放置电焊机,靠近外侧放置焊接工作台。原有上送上排式通风空调系统排风量较小,排风口设置不合理,焊接作业时车间内呼吸带污染较为严重,吊顶下方烟气聚集明显。

2.2 改造方案

根据厂房内生产工艺特点及焊接工位布置情况,采用局部通风方式从焊接工作点附近捕集烟尘,减少烟尘散逸或经口鼻吸入。新设置的焊烟除尘装置由排风系统、净化装置、送风系统、新风加热装置、混风装置、控制系统等组成。原有通风空调系统和吊顶全部拆除。

排风系统由19个吸风罩口组成,每口排风量为1 200 m3/h。马蹄型吸风罩口配备3m长的自衡式吸气臂,可在作业区域内任意位置旋停;罩口的吸气角度能够灵活调整。每个罩口的支管路均可单独控制,按需启闭开关能够有效节约运行能耗,同时降低系统噪声。

送排风系统管路结合厂房及生产工艺靠近天花板布置。排风管路内风速选取经济流速,排风管路经平衡计算确保各个支管路风量均匀[2]。系统布置见图1。

图1 车间内排风系统平面布置图

厂房内设置集中送风装置,用于向车间补充新风和冬季提供暖风。冬季需补充相当于排风量10%~20%的新风,夏季则不补风。在车间内远离焊接工位的位置均匀布置铝合金送风口,能够减少送风气流组织对CO2保护焊焊接质量的影响。

排风系统及送风系统经送、排风主管路接入设置在室外的空气净化机组。机组由回风段、高效过滤段、回风风机、排风调节段、初效过滤段、新风混合段、送风风机、消声段、送风段等部分组成(图2)。送风系统具备按比例供新风或全部供新风功能;排风系统具备全部外排、部分外排、全部过滤回用等功能。在大多数情况下,含有焊接烟尘的回风经高效过滤后全部外排。当冬季需要采暖时,经高效过滤处理的室内回风和经初效过滤后的室外新风按一定比例混合再经送风管路送入室内。送排风机均为变频控制。系统采用PLC集中模块,通过参数得出送、排风量比例,系统控制相应的新风阀和排风阀开度,控制送、排风量。

图2 空气处理系统主要结构示意图

高效过滤段采用PTFE覆膜处理的焊接烟尘专用滤筒式高效过滤器,对0.3μm以上烟尘的过滤效率可达99.9%。过滤净化系统的清扫和处理可以手动或自动控制。自动清洁采用压差控制,当压差达到一定值时,压缩空气反吹启动清理功能。吹扫后收集至底部集尘桶内,清理方便。

3 治理效果

焊接培训间投入使用后,按正常作业负荷选择有代表性的4个焊接工位进行粉尘、二氧化氮、臭氧等的测定。对打磨工位和混风段进行总尘的测定。其中粉尘均进行短时间接触浓度(STEL)测定和粉尘时间加权平均浓度(TWA)测定。

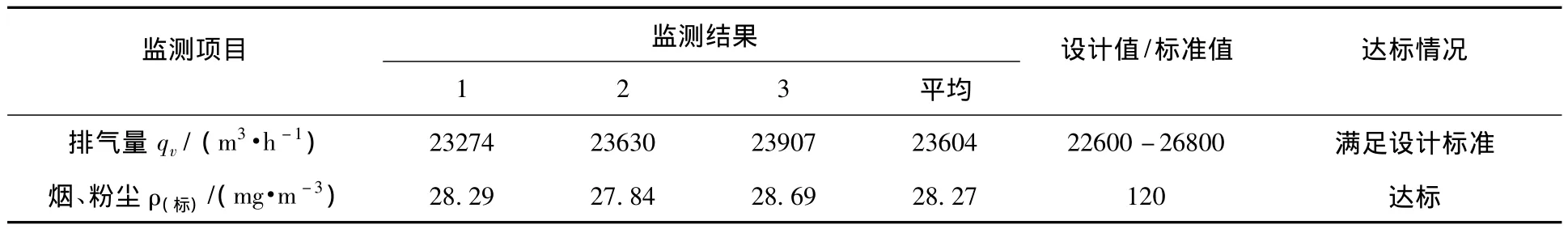

在焊烟除尘设备的排放管路的粉尘采样点处监测烟尘,共采样3次。

3.1 测试依据及方法

依据GBZ 159—2004《工作场所空气中有害物质监测的采样规范》开展室内职业病危害因素卫生学测试。所用仪器主要有:GilAir-PLUS防爆型空气采样器,IFC-2型防爆粉尘采样仪,AKFC-92G型个体粉尘采样器,TES1341型温湿风多参数检测仪等。根据车间工艺布局,在4个焊接工位、1个打磨工位以及机组混风段设置测点。

依据GB/T16157—1996《固定污染源排气中颗粒物测定与气态污染物采样方法》开展烟尘排放监测,主要仪器为TH880F烟尘采样仪。在室外排气管路预留采样点监测烟尘排放。

所用仪器均经省级计量部门检定合格并在检定有效期内。

3.2 测试结果

表2 定点采样粉尘浓度检测结果

表3 个体采样粉尘浓度检测结果

表4 二氧化氮定点采样检测结果

表5 臭氧定点采样检测结果

表6 环保排放监测结果

经测定(测试数据详见表2~表5),正常工作时,室内空气中臭氧、二氧化氮、粉尘等有害因素浓度均符合GBZ2.1—2007《工作场所有害因素职业接触限值 第1部分 化学有害因素》规定的各容许浓度的要求,有毒有害物浓度都低于我国现行的职业接触限值,而且混风段回风的化学有害因素浓度小于GBZ2.1—2007内约定的各化学有害因素容许浓度的30%。该套烟尘治理设备治理效果达到设计要求。

环保排放监测的废气样品采集、记录、运输保存及实验室分析均按《空气和废气监测分析方法(第4版)》[3]执行(数据见表 6)。该厂房采用的焊烟除尘设备监测期间废气排放中颗粒物浓度为 27.84 ~28.69mg/m3,外排废气中监测数据符合GB16297—1996《大气污染物综合排放标准》中的排放限值要求。排风风量也达到设计参数范围。

4 结论及建议

(1)该焊接培训车间进行焊接烟尘治理改造后,室内空气中臭氧、二氧化氮、粉尘等有害物浓度经测定满足国家标准要求。排放的烟尘浓度经检测也满足国家环保排放标准。该培训车间采取相应措施后,主要职业病危害因素均得到有效控制。焊接烟尘设备满足设计要求。

(2)因测试时间为焊烟净化设备投入使用初期,且回风比例较小。应当在设备使用一段时间后,在冬季回风量最大时再测定室内空气中有害物浓度情况。

(3)部分作业人员焊接时因操作习惯原因未使用配置自衡式吸气臂的吸气罩口,不能起到防护作用。应加大对作业人员的防护教育,并继续配备口罩等个体防护措施,增强对作业人员呼吸带的防护。

[1] 中华人民共和国国家卫生和计划生育委员会.职业病危害因素分类目录[EB/OL].[2002-10-17].http://www.nhfpc.gov.cn/zhuzhan/zcjd/201304/4730702a705748 1a85ed907fbda38fbc.shtml.

[2] 杜雅兰.风道系统压力分布与风机关系的探讨[J].铁路节能环保与安全卫生,2011,1(6):279-282.

[3] 空气和废气监测分析方法编委会.空气和废气监测分析方法[M].第4版.北京:中国环境科学出版社,2003:193.