浅谈钻井液添加剂腐植酸产品起泡问题

(大港油田石油工程研究院,天津300000)

1 问题的提出

2014年4 月,新疆中古x油井,泥浆出现大量气泡,对正常钻井生产产生了一定影响,要求油田相关部门尽快解决此问题。通过大量的室内实验和研究分析,找出了钻井液起泡的原因。在钻井过程中,由于钻井液中添加了磺化褐煤使产品产生气泡,造成泥浆性能恶化,表现为泥浆结构增强、粘切升高。混入钻井液中的气体形成气泡很难消除,造成不能正常钻进,给钻井带来很大的损失,这就要求我们尽快解决这个问题。

2 研究思路

要想解决这个问题,必须先确定腐殖酸起泡原因,然后根据现场情况进行起泡分析,进行试验,最后得出起泡的原因及相应的解决办法。

3 实验

结合实验室实际操作的可行性及现场的实际情况,从磺化褐煤的以下几个方面进行起泡性试验方法的研究。

3.1 起泡率检测方法的确定

基浆是为考察添加剂的钻井液性能而专门配制的,是用来检验实验浆的一种参照基准,因此,基浆性能的确定是关键的要素之一。对于测定起泡率性能指标所用的基浆也应该有其特殊的要求。首先要求基浆具有较好的流动性,表观粘度AV是表征流动性的指标,其值应在8~9 mps,以保证其测量的操作性和准确性;其次,现场钻井液的pH值在9~10之间;基浆作为参照基准,不应起泡。

配浆方法:500mL蒸馏水+1.0g无水碳酸钠+24g钠土,高搅20min,25±1℃密闭养护24h。养护后的基浆要求:pH值为9.0,AV为8mps。

检测方法:

1)蒸馏水中起泡率测定:量取300mL蒸馏水,加入0.5%试样,高搅5min后,25±1℃密闭养护1h。然后高搅5min,拿下立即开始计时,10s内倒入500mL量筒中,20s时读数。

2)室温起泡率测定:量取养护后的上述基浆300mL,称取6g试样,高搅20min后,25±1℃密闭养护1h。然后高搅5min,拿下立即开始计时,10s内倒入500mL量筒中,20s时读数。

3)180℃16 h热滚后起泡率测定:量取养护后的上述基浆400mL,称取8g试样,高搅20min后,装入老化罐中,放入滚子炉,在180℃滚动16h后,冷却至室温,然后量取300 mL,高搅5min后,拿下立即开始计时,10s内倒入500mL量筒中,20s时读数。

3.2 通过优选配方、工艺流程等方式来寻找起泡原因

合成不同磺化度,不同碱量,不同反应时间的样品,按照上面的检测方法进行检测,其结果见表1。

通过附表1结果可以看出,不用磺化度、不同碱量、不同的反应时间对产品的起泡率没有太大的影响。

表1

3.3 从使用的原料查找起泡原因

用不同矿源的腐殖酸,按照相同的配方和工艺合成磺化褐煤产品,检测其起泡率,其结果见表2。

表2

从表2可以看出,不同的矿源生产的产品起泡率不同,说明矿源对起泡率有影响。

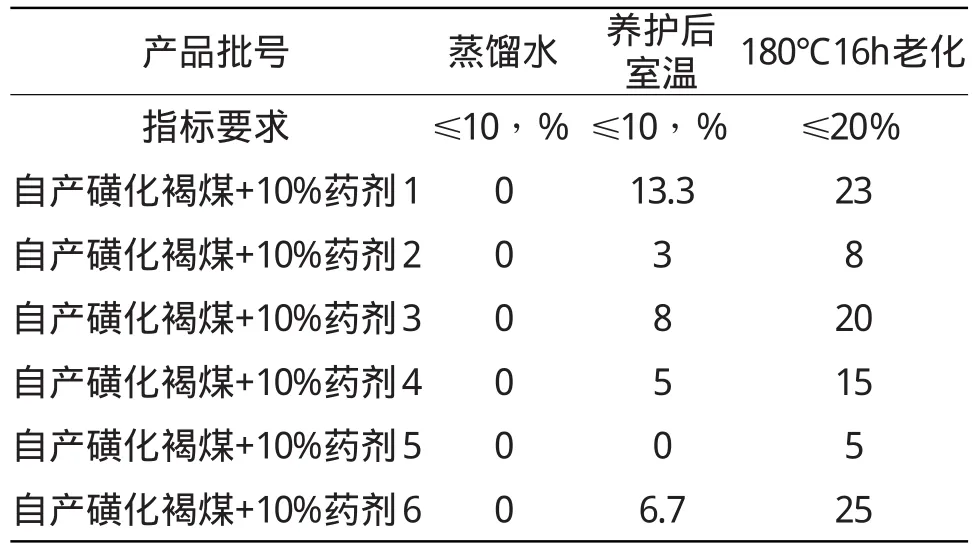

3.4 通过引入药剂寻找解决的方案

在磺化褐煤起泡率检测的过程中,样品全部起泡严重,而且都是小细泡,不能自行消失。加入柴油也不能消泡,但加入自产高效消泡剂可以消泡。由于消泡剂是液体,和粉状样品混合,样品从外观看就不合格,但是可以引入粉状的药剂来消泡。采用不同型号的药剂进行了合成试验,其结果见表3。

表3

从表3可以看出,不同的药剂对消泡的效果不同。

3.5 综合评价实验方案

上面的四个实验方案加入药剂后起泡率能够达到要求,但是这些药剂是否对磺化褐煤的泥浆性能是否有影响,还需要进一步验证,结果见表4。

表4

从表4结果看出,加入药剂后对磺化褐煤的泥浆性能没有影响。

4 结论

通过上述的实验,我们可以得出磺化褐煤起泡与原料配比和生产工艺不存在必然的关联,而与褐煤的本质即矿源有一定的关联,为了能够生产出满足钻井需求的磺化褐煤可以通过以下两点进行控制:第一是严把褐煤质量关,对褐煤进行验证优选,符合要求后进行生产;第二是对褐煤矿源无要求,引入合适的药剂解决起泡问题。