AZ31镁合金板单向拉伸应变硬化指数的试验测定❋

冯建友

(山西省机电设计研究院,山西 太原 030009)

0 引言

镁合金是目前工程应用密度最小的金属材料,它不仅具有高的比刚度和比强度,而且有着优良的散热性能、电磁屏蔽性能和减震性能[1],以AZ31为代表的变形镁合金在航空航天业、汽车工业以及3C行业得到了越来越广泛的应用[2]。冲压成形是将金属板材加工成机械零件的主要工艺,拉伸应变硬化指数(亦称n值)是反映板材冲压成形性能的重要参数之一,因此,准确测定AZ31镁合金的拉伸应变硬化指数,对全面掌握AZ31板材的冲压性能具有重要意义。

拉伸应变硬化指数是一个评价金属板材拉伸类冲压成形性能的重要材料参数[3],它反映了材料真实应力与真实应变的函数关系,反映了材料的应变强化能力,表征材料在塑性变形时的硬化强度。金属的n值越大,其硬化效应越明显,抗局部颈缩失稳的能力越强,这样,变形就可以不断地扩展,使变形更均匀,成形极限越高。在大多数情况下,n值越大,板料的局部应变能力越强,失稳极限应变越大,应变分布越趋向均匀化,板料的总体成形能力越高。当制件以拉伸变形为主要成形方式时,材料的n值小,变形不均匀,变形部位来不及迅速硬化而导致裂纹;而n值大说明材料的拉伸失稳点来的较晚,不易出现局部的集中变形,可获得较大的极限变形程度。当制件以压延变形为主要成形方式时,材料的n值大,应变均匀化的能力就强,危险断面承载能力就高。对深冲或薄板类零件都要求材料的n值达到规定值之上,以便材料在加工过程中应变能够均匀化,从而不会因为局部变形集中而报废。对于理想弹性体,n=1;对于理想塑性体,n=0;对于大多数金属材料而言,n=0.1~0.5。

拉伸应变硬化指数n值的测试方法呈现多样化,主要有差分平均法、两点分析法、解析拟合法和线性回归法等,但各种测试方法均有其局限性。其中线性回归法只需单向拉伸变形的实测工程应力与工程应变数据即可,简便快捷,它也是国标[4]中推荐的算法。本文采用人工测量法,运用线性回归法计算AZ31镁合金板的拉伸应变硬化指数n值。

1 线性回归法的计算原理

金属材料试件在塑性变形过程中,体积保持不变,即A0l0=Al,故有:

其中:A0为试件原始截面积;l0为试件原始标距;A为试件塑性变形过程中瞬时截面积;l为试件塑性变形过程中瞬时标距。

在塑性变形试验过程中,可测得试件的工程应力σ和工程应变ε:

其中:P为试件承受的载荷。而试件的真实应力s和真实应变e的定义式为:

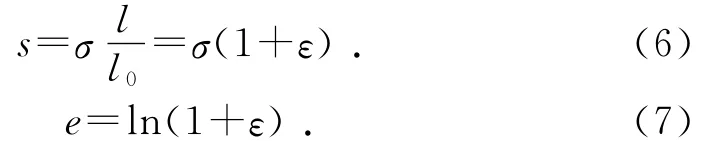

将式(2)、式(3)代入式(4)、式(5),得到真实应力和真实应变与工程应力和工程应变的关系式:

AZ31镁合金板材同其他金属材料一样,在单向拉伸变形过程中,真实应力与真实塑性应变(近似取为真实应变)的数学关系接近幂函数关系[5]:

其中:C为应变强化系数。对式(8)等号两边取自然对数,得:

其中

可见,在双对数坐标XY平面上,lns与lne呈线性关系,n为曲线式(9)的斜率值。借助单向拉伸变形试验,可直接得到工程应力与工程应变的对应数据及其曲线图。在均匀塑性变形范围内,取m组(εi,σi),代入式(10)和式(11)中,得到的m组(Xi,Yi)坐标点在XY平面上呈直线型分布。根据最小二乘法原理,构建出式(9)的拟合曲线方程式,其中一次项系数即为拉伸应变硬化指数。故拉伸应变硬化指数n的计算式可表示为:

2 试验方法

试验材料选取2种退火态AZ31镁合金板材,一种为连续轧制成形的带材,另一种为交叉轧制成形的片材,板材厚度均为2.0mm。按照GB/T 228.1—2010的试验要求,试验试件为矩形横截面比例试件(如图1所示),比例系数取优先值5.65。沿与板材轧制方向成0°,45°,90°的方向上,避开薄板的料头和边缘,用数控电火花线切割机床分别切取3个试件,用砂纸打磨试件的切割断面,去毛刺使侧面光亮无痕。用千分尺测量试件尺寸,标好标距。将试件安装在DNS 200电子万能试验机上,连接好变形引伸计,遵循GB/T 5028—2008规定的试验参数设定和操作步骤,进行室温单向拉伸试验,环境温度为20℃~30℃。拉伸速率为1mm/min。试验采用变形量控制,即试件在均匀塑性变形阶段,尚未到达最大抗拉强度前结束试验,得到试件的均匀塑性变形范围内的工程应力与工程应变值及其曲线图。在均匀塑性变形范围内的曲线段上取7个测量点,计算材料的拉伸应变硬化指数的测定值。

图1 AZ31镁合金板材单向拉伸试件图

3 试验结果与分析

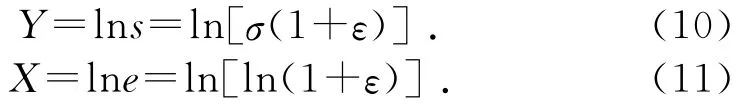

AZ31带材的单向拉伸工程应力—工程应变曲线如图2所示。从图2看出:3个方向试件的曲线均单调连续上升,0°方向的屈服强度远高于45°和90°方向的屈服强度,3个方向的抗拉强度接近,45°方向的抗拉强度稍低,断后伸长率相差不大。从记录数据来看,3个方向的屈服点分别为2.5%,1.6%,2%,最大力塑性延伸率分别为11.4%,11.9%,11.2%,可取均匀塑性变形范围3.0%~10.0%作为n值线性回归区间。

图2 AZ31带材3个方向的工程应力—工程应变曲线

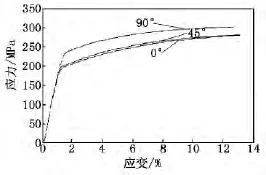

AZ31片材的单向拉伸工程应力—工程应变曲线如图3所示。从图3可以看出:3个方向试件的曲线均单调连续上升,3个方向的屈服强度和抗拉强度接近,其中90°方向的抗拉强度和屈服强度稍高,断后伸长率相差不大。从记录数据来看,3个方向的屈服点分别为3.6%,3.0%,3.0%,最大力塑性延伸率分别为11.5%,12.9%,12.8%,可取均匀塑性变形范围4.0%~11.0%作为n值线性回归区间。

为便于比对分析,对于两种不同AZ31板材,选取相同回归区间4.0%~10.0%。从每个试件的试验记录数据中,按从小到大的顺序,依次在均匀塑性变形范围内取7组工程应变与应力值,代入式(10)、式(11),计算出7组真实应变与应力值,再代入式(12),得到一个n值线性回归值,求3个同方向试件的线性回归值的算术平均值,即为该种板材在该方向上的n值测定值。重复上述方法5次,共得到表1中所列的6个n值测定值。

图3 AZ31片材3个方向的工程应力—工程应变曲线

表1 拉伸应变硬化指数n值的测出值

从表1中看出:退火态的连续轧制AZ31镁合金带材在0°,45°,90°3个方向上的n值分别为0.146,0.312和0.453,3个方向的n值依次增加,幅度较大,且数值较大;而退火态的交叉轧制AZ31镁合金片材在0°,45°,90°3个方向上的n值分别为0.238,0.233和0.218,3个方向的n值比较接近,且数值较小。这是因为AZ31镁合金板材经交叉轧制后减弱了板材的各项异性,使各向性能相近,并使屈服强度得到提高,但抗拉强度几乎没变。

4 结论

(1)线性回归法测定拉伸应变硬化指数n值,简便快捷。

(2)从n值的测定数据看出,AZ31板材的拉伸应变硬化指数在0.146~0.453之间,连续轧制成形的带材在0°,45°,90°3个方向上的n值相差较大,各向同性性较差;交叉轧制成形的片材在3个方向上的n值基本一致,在0.22~0.24之间。

[1]刘正,张奎,曾小勤.镁基轻质合金理论基础及其应用[M].北京:机械工业出版社,2002.

[2]李忠盛,潘复生,张静.AZ31镁合金的研究现状和发展前景[J].金属成形工艺,2004(1):4-7.

[3]姜奎华.冲压工艺与模具设计[M].北京:机械工业出版社,2008.

[4]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 5028-2008金属薄板和薄带拉伸应变硬化指数(n值)的测定[S].北京:中国标准出版社,2009:1-6.

[5]余汉清,陈金德.金属塑性成形原理[M].北京:机械工业出版社,2009.