基于AMESim对电液控制阀的仿真研究

代彩彩,吴凤彪

(1.中航工业太原航空仪表有限公司,山西 太原 030006;2.山西煤炭管理干部学院,山西 太原 030006)

0 引言

电液控制阀配备在液压支架上,控制液压支架的油缸动作,实现推移刮板输送机、拉架、升降立柱等。电液控制阀主要由电磁先导阀、主阀、单向阀和背压阀组成,电磁先导阀对液压回路的影响最大,而先导阀芯换位是由电磁铁衔铁的直线运动推动的[1]。如果要保证电磁阀换向和复位电磁铁的吸力特性与负载特性很好配合,必须使阀芯复位时的反力曲线低于复位弹簧的推力曲线、阀芯换向时的反力曲线低于电磁铁的推力曲线。因此本文利用AMESim软件对电磁先导阀特性进行仿真研究。

1 AMESim软件简介

AMESim软件是由法国的IMAGINE公司开发的建模与仿真软件,为多学科领域复杂系统的建模仿真平台。AMESim已经成功应用于航空航天、车辆、船舶、工程机械等多学科领域,成为包括流体、机械、热分析、电气、电磁以及控制等复杂系统建模和仿真的优选平台。

2 基于AMESim对电液控制阀的仿真

2.1 电液控制阀模型的建立

2.1.1 先导阀模型的建立

先导阀是两位三通球阀,具有密封性好、反应速度快、换向和复位所需力小等优点[2]。磁球阀在小流量高压系统里可直接控制主油路,在大流量系统中作为先导控制元件[3]。根据先导阀的机构和原理,在AMESim模型库中选择1个BAP016模块、2个BAP11模块、2个BAP22模块、1个MAS21模块、1个液压油特性模块FP04、1个PS00模块和1个HA000模块。

2.1.2 主阀模型的建立

主阀是由两个二位三通阀组成的三位四通阀,模型由带弹簧的活塞、滑阀式主阀芯、质量块、带固定块的控制活塞和容积腔组成[4]。

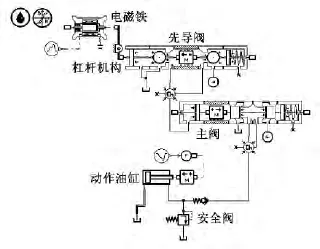

在AMESim环境下建立的电液控制系统模型如图1所示。

图1 电液控制系统仿真模型

2.2 虚拟仿真

高化基乳化液由体积分数分别为95%的水和5%的液压油配制而成[5]。乳化液参数设定如下:密度为998kg/m3,弹性模量为1.82×103MPa,动力黏度为1.05Pa·s,饱和压力为0.101 3MPa。将回油箱压力设定为0MPa。

电磁铁的参数设置如下:线圈匝数为3 052,初始气隙为2.8mm,阻值为100Ω。

恒压源压力为31.5MPa。

先导阀的参数设置如下:复位弹簧刚度为1.8N/mm,弹簧线径为Φ0.5mm,弹簧外径为Φ4.5mm,预压缩力为6.3N,阀座孔径为Φ6mm,先导阀的最大开口度为0.26mm。

油缸直径为Φ460mm,活塞直径为Φ380mm,行程为2.5m。安全阀压力为35MPa,杠杆元件设置为10∶1。

主阀的参数设置如下:进液密封环内、外径分别为Φ17mm和Φ21.5mm,弹簧刚度为12.1mm,弹簧初始预紧力为72N,最大开口度为8mm,控制活塞直径为Φ17mm。

安全阀开启压力为35MPa,压力梯度为5×106[(L·min-1)/Pa]。

单向阀开启压力为0.3MPa,压力梯度为5×106[(L·min-1)/Pa]。

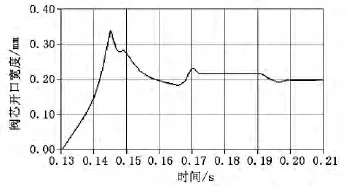

设置电磁铁电源电压为12VDC,12V直流电压脉冲信号持续时间为2s。仿真运行时间设置为4s,精度为0.001,进行仿真。图2为先导阀阀芯位移曲线,图3为先导阀工作口流量。

图2 先导阀阀芯位移曲线

3 仿真结果与分析

由图2可看出:阀芯有振荡,其最大开口度冲击到了0.35mm,稳定时的开口度为0.21mm,阀芯的响应时间为0.19s,电磁铁能使阀芯正常动作。但是不断的振荡将影响阀芯的寿命,增大阀芯的开口度,因此设计阀芯时应尽量减小其振荡。

图3 先导阀工作口流量

由图3可以看出:在0.19s左右阀芯全部打开,0.132s左右电磁铁的电磁力克服负载开始动作,稳定流量为1.1L/min。

4 结论

本文运用AMESim软件建立电液控制阀模型并进行仿真,得到先导阀芯开启过程的工作流量和阀芯位移曲线。电磁铁能满足系统动作的要求,系统可以正常工作。

[1]刘培云,戴智.电液控制系统在液压支架中的应用[J].煤业快报,2005(2):39-40.

[2]李首滨.国产液压支架电液控制系统国产化研究[J].中州煤炭,2006(5):14-16.

[3]刘博.液压支架用电磁先导阀的设计[J].矿山机械,2009(4):15-19.

[4]王德春.采煤机液压系统的改进设计[J].煤炭技术,2006(6):24-26.

[5]李小军,龙先江,张庆安.DTHZ-20矿用本质安全型用电磁铁[J].工程自动化,2010(9):15-18.