13.5MN液压机缓冲减振系统的设计与仿真分析

周加永,孟小净,纪平鑫

(西北机电工程研究所,陕西 咸阳 712099)

1 设置缓冲减振系统的必要性

本文所研究的13.5MN液压机属于下传动式液压机,该液压机的工作缸安装在下横梁上,工作行程为柱塞向上运动。该液压机工作时首先需要施加相应的压力,而后才实现特殊运动。该液压机主要完成上下往复直线运动,整个工作循环过程包括上升过程、加压过程、保压过程、卸压过程和下降过程。

图1为液压机回程过程中柱塞速度和行程变化曲线。其中,0~x1为柱塞开始加速运动的阶段,在此过程中动梁从相对于地面的最高位置开始向下运动,速度逐渐增大;x1~x2为柱塞的运动平衡阶段;x2~x3为柱塞减速运动的阶段,在此阶段柱塞进入到缓冲行程,随着阻力的增加动梁的速度减小,并在规定位置停止运动。

图1 柱塞速度v和行程的变化曲线

为避免动梁在向下运动过程中由于速度过大对工作缸的缸底产生过大的冲击,因此为13.5MN液压机设计了节流缓冲减振系统,由于该节流缓冲减振系统的缓冲减振效果不是很理想,在此基础上对工作缸以及缓冲系统进行了改进,得到缓冲减振效果较为理想的蓄能器节流缓冲减振系统。

2 节流缓冲减振过程仿真分析

图2为工作缸结构简图,其最大缓冲行程为60 mm。图3为13.5MN液压机节流缓冲减振系统简图,它由溢流阀、工作缸和节流阀等元件所组成,其中节流阀是电液比例插装阀的等效元件。液压机工作缸的柱塞开始进入到缓冲行程时,给电液比例插装阀通电,阀芯开始动作,当阀芯的开度达到预设开度时,断电使电液比例插装阀的阀芯停止运动,这时电液比例插装阀具有节流阀的作用。

图2 工作缸结构简图

图3 节流缓冲减振系统简图

2.1 数学模型的建立

(1)工作缸的流量方程为:

其中:q1为节流阀流量;E为油液体积模量;V1为工作缸工作容积;p1为工作缸内油液的压力;k1为工作缸的泄漏系数;x为柱塞位移;A为柱塞有效面积。

(2)机架的受力方程为:

其中:M为液压机机身质量;K2为机身等效刚度;u为机架的相关变形量;μ为阻尼系数。

(3)柱塞的受力方程为:

其中:B为油液的黏性阻尼系数;m为工作缸的柱塞质量。

(4)柱塞的位移方程为:

其中:xl为柱塞相对地面的距离。

(5)插装阀阀口处的流量方程为:

其中:α为阀口处的指数;p2为出口压力;AT为节流口的有效面积;C为阀口处的流量系数。

现将式(1)~式(5)进行拉氏变换,得到:

2.2 仿真模型的建立与分析

根据拉氏变换后的式(6)~式(10)在MATLAB/Simulink中建立13.5MN液压机节流缓冲减振系统的仿真模型,如图4所示。

图4 节流缓冲减振系统仿真模型图

通过运行图4中的仿真模型,可得到柱塞缸底的压力和位移仿真曲线,如图5和图6所示。

图5 节流缓冲减振系统中缸底压力曲线

由图5可知,在0s~0.025s虽然油液压力的振幅在逐渐减小,但是振荡次数依旧很频繁;在0.025s以后虽然油液的压力达到了平衡状态,但是达到平衡状态后压力的波动依然存在。由图6可以看出,位移的变化量比较大。通过以上分析我们可以看出节流减振的效果不是很理想,因此为了得到更好的缓冲减振效果,可采用以下方案:①进一步改进该液压机的缓冲减振系统,在原来的节流缓冲减振系统中增加一蓄能器,设计新的蓄能器节流缓冲减振系统;②改变液压机工作缸的内部结构,并且保证缓冲行程仍为60mm。

图6 节流缓冲减振系统中柱塞位移曲线

3 蓄能器节流缓冲减振过程仿真分析

图7为13.5MN液压机的工作缸改进后的结构简图,其缓冲行程最大仍为60mm。图7中的工作缸采用能量缓冲减振法,先把工作缸中需要排回油箱的油液封装,再使被封装的油液经过节流小孔流出,这样就会对柱塞产生更大的阻力,使柱塞在下落时的速度降低。

图8为蓄能器减振系统简图,它由蓄能器、节流阀和溢流阀等组成,蓄能器的主要作用是吸收存储工作过程中多余的油液。

图7 改进后的工作缸结构简图

图8 蓄能器减振系统简图

3.1 数学模型的建立

(1)工作缸的流量连续性方程、机架的受力方程、柱塞的受力方程、柱塞的位移方程和节流阀的流量特性方程与节流缓冲减振系统的数学模型相同,在此不再列出。

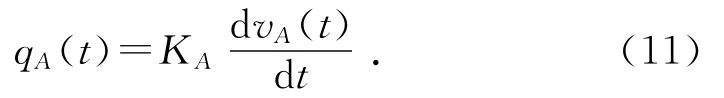

(2)蓄能器入口处的流量方程为:

其中:KA为气体的压缩系数;vA为蓄能器内气体的体积;qA为进入到蓄能器的流量。

(3)蓄能器中液压油的受力方程为:

其中:pA为蓄能器内气体的压力;pp为短管中液压油的压力,pp=p1;Bb为蓄能器油腔中的阻尼系数;Ca为气体的阻尼系数;ka为蓄能器油腔中气体的等效弹簧刚度;ma为蓄能器油腔中油液的质量;Ag为短管的横截面积。

将式(11)与式(12)进行拉氏变换,再结合节流缓冲减振系统的数学模型得到:

3.2 仿真模型的建立与分析

根据拉氏变换后的式(13)~式(19)在MATLAB/Simulink中建立13.5MN液压机蓄能器节流缓冲减振系统的仿真模型,如图9所示。

图9 蓄能器节流缓冲系统仿真模型

通过运行图9中的仿真模型,可以得到柱塞缸的压力和位移仿真曲线,如图10、图11所示。

图10 蓄能器节流缓冲减振系统中缸底压力曲线

图11 蓄能器节流缓冲减振系统中柱塞位移曲线

由图10可以看出,在0s~0.017s虽然油液的压力振幅比较大,但是振荡次数明显减少,并且在0.017 s左右时工作缸的压力达到平衡状态。通过图11可以看出,柱塞位移的变化量比较小,变化比较平稳。通过分析可以看出蓄能器节流缓冲减振系统的减振效果比较好,基本上能够满足实际工况的需要。

4 总结

本文为13.5MN液压机设计了节流缓冲减振系统,通过对节流缓冲减振系统的仿真分析,发现其缓冲减振效果不是很理想。为此,对液压系统进行了改进,在液压系统中增加了蓄能器,并把工作缸的内部结构做了相应修改。接着对蓄能器节流缓冲减振系统进行了建模,通过仿真分析论证了改进后减振系统的正确性和可行性。

[1]周加永.基于电液比例控制的13.5MN液压机回程工况的研究[D].西安:长安大学,2012:49-62.

[2]吴国栋.液压缸的节流缓冲装置[J].工程机械与维修,1999(3):74-75.

[3]陈胜涛,孙栓民.四柱液压机冲裁缓冲的实验研究[[J].锻压机械,2003(2):26-28.

[4]李壮云.液压元件与系统[M].北京:机械工业出版社,2005.

[5]吴振顺.液压系统与CAD[M].哈尔滨:哈尔滨工业大学出版社,2000.

[6]姚俊,马松辉.Simulink建模与仿真[M].西安:西安电子科技大学出版社,2009.