山区高速公路宽幅厚层水泥稳定碎石基层施工技术

彭 韬,万正华,叶 华,何文华,宗 炜

(1.湖北省谷竹高速公路建设指挥部,湖北 十堰442100;2.湖北省交通规划设计院,湖北 武汉430051;3.中交二公局萌兴工程有限公司,陕西 西安710119)

0 引言

水泥稳定碎石基层是目前高等级公路建设中采用的最主要的半刚性基层之一,传统的水泥稳定碎石基层具有以下特点:

(1)基层设计总厚度为54~60cm,分三层施工;

(2)基层每层压实厚度不超过20cm[1];

(3)采用18~22t振动压路机与25 ~30t 胶轮压路机组合方式对其进行碾压。

尽管如此,基层三层施工容易造成层间污染、影响层间结合、影响施工进度等一系列问题。

宽幅厚层水泥稳定碎石基层相较于传统的多层施工具有减少层间结合不连续、提高结构层稳定性、施工效率更高、节约施工成本等优点,同时其也对机械设备和施工工艺提出了更高的要求。随着大功率宽幅厚层摊铺机的出现及振动碾压机械的普及,厚层水泥稳定碎石结构的应用成为可能。但将单层碾压厚度增加,使基层三层减为二层之后,施工仍存在如下问题:

(1)宽幅摊铺机的摊铺是否存在严重的纵向搭接离析;

(2)碾压工艺能否满足全厚基层压实的要求;

(3)厚层纵向各层次压实度能否满足规范要求;

(4)在基层满足压实度规范要求的情况下,碎石是否破碎。

本文通过采用大功率抗离析宽幅摊铺机摊铺宽幅厚层水泥稳定碎石基层,以及不同的压路机碾压组合方式对宽幅厚层水泥稳定碎石基层进行碾压,通过研究两级搅拌缸的拌和均匀性、宽幅摊铺机的摊铺均匀性及大吨位压路机压实工艺,探讨了适合宽幅厚层水泥稳定碎石基层的碾压工艺。

1 施工准备

1.1 粗集料与配合比

相关资料通过石料的压碎值试验[2]研究不同试验压力条件下石料压碎值的变化规律,提出以32t压路机在不同振动作用力下石料的压碎值为标准,其认为在32t压路机碾压作用下,为保证水泥稳定碎石混合料的粗集料不被压碎,应将《公路路面基层施工技术规范》(JTJ 034—2000)中所规定的碎石压碎值标准提高。

某高速公路半刚性基层设计厚度为28cm+28cm,为确保粗集料不被大吨位压路机压碎,设计中要求粗集料的压碎值标准不大于24%,实际的粗集料压碎值为18.1%,满足设计要求。根据对集料的筛分结果和对各种水泥剂量混合料的试验检测,确定了水泥稳定碎石基层的配合比为:材料比例为1#(19~31.5)∶2#(9.5~19)∶3#(4.75~9.5)∶4#(0∶4.75)=18∶33∶21∶28,水泥剂量为4.5%,最大干密度为2.352g/cm3,最佳含水量为5.0%,7d强度结果为4.5MPa。

1.2 施工机械

主要机械设备为:

(1)WCB600 型水泥稳定土拌和站,并配置5个料仓;

(2)DT1600 型摊铺机,属大功率、半幅全宽、抗离析摊铺机单机摊铺;

(3)2台单钢轮压路机:YZ25和YZ32;

(4)1 台胶轮压路机XP302;1 台双钢轮压路机DD130。

1.3 其他

为保证水泥稳定碎石混合料在压实过程中吸收压路机碾压所产生的压实功,设置纵向钢模板,以尽可能减少基层压实能量散失。模板采用高为25cm 的钢模,每1m 采用角钢对模板进行固定,每块模板采用6根钢钎加固,如图1所示。

图1 纵向模板

2 施工工艺

2.1 拌和

按生产配合比调试好拌和机后即可生产。拌和料由自卸车运至施工现场进行铺筑。摊铺时,采用带自动调平装置的摊铺机对基层进行摊铺,采用基准钢丝进行标高、平整度及横坡度控制。

一般拌和机在生产过程中易出现混合料拌和不均匀,离析比较严重。WCB600型主机为双卧轴连续式搅拌机,排列方式为串联的两级搅拌缸,如图2所示。

为检测双缸串联拌和混合料的均匀性,分别对同批拌和的混合料从一级搅拌缸和二级搅拌缸出料口的进皮带处取样,共10 组试样,用于比较两处取样的级配和水泥剂量。级配检验采用水洗法筛分,水泥剂量检测采用EDTA滴定法。

图2 串联的两级搅拌缸

2.1.1 级配检验

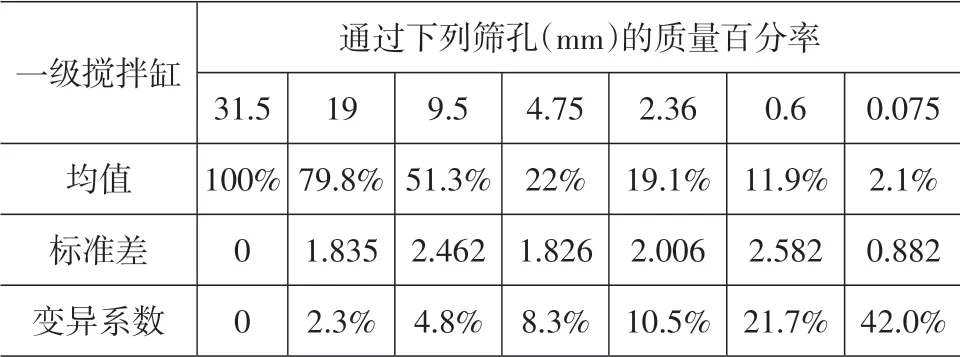

试验结果分别见表1和表2。

表1 一级搅拌缸混合料各筛孔通过率的变异系数

表2 二级搅拌缸混合料各筛孔通过率的变异系数

由表1 和表2 可知,二级搅拌缸的变异系数比一级搅拌缸的大,一、二级搅拌缸细集料的变异系数比粗集料的变异系数大。由此说明,一次搅拌之后混合料的级配较二次搅拌之后的混合料级配波动显著,二次搅拌使混合料得到充分拌和,级配更加稳定。影响搅拌缸混合料级配变异性的因素主要有以下几点。

(1)原材料集料生产的变异性

基层石料重视不足,如石料场采用颚式破碎机,使得粗集料针片状颗粒含量较大,导致级配波动也较大。

(2)混合料的含水量

含水量较大时,细集料从搅拌缸进入皮带之后,由于吸水较多的细集料粘附皮带,传输过程中阻滞在出料口处,导致细集料含量变少。

(3)上料时串仓

由于装载机操作手上料过程不规范,使得部分料仓混有不同规格的集料,影响了混合料的级配。

2.1.2 水泥剂量检验

试验结果分别见表3和表4。

表3 两级搅拌缸水泥剂量(%)

表4 两级搅拌缸水泥剂量统计

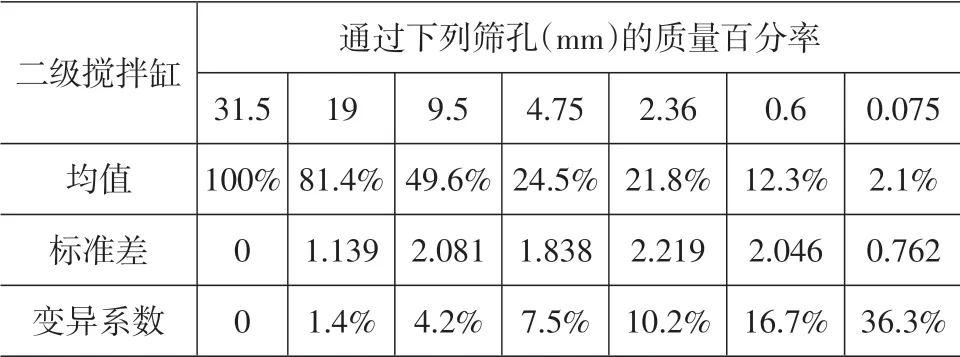

为便于分析,将表3绘制成图,如图3所示。

图3 两级搅拌缸水泥剂量变化对比图

由表3、表4 和图3 可以看出,一级搅拌缸和二级搅拌缸水泥剂量变化均较为稳定,但二级搅拌缸的水泥剂量较一级搅拌缸的水泥剂量变化平稳、幅度更小。通过表4的计算分析对比,二级搅拌缸的水泥剂量变异系数明显小于一级搅拌缸的水泥剂量。由此可知,改装后的WCB600采用双缸串联拌和工艺改变了传统的单缸连续拌和工艺,使生产的混合料进一步均质化,有效改善了水泥稳定碎石混合料的拌和均匀性。

影响混合料水泥剂量变异性的因素主要有以下几点。

(1)采用EDTA滴定法检测水泥剂量,其结果受级配变化的影响较大[3]。当细集料较多时,水泥与集料的接触面积大,拌和过程中细集料颗粒表面的水泥含量较大,实测水泥剂量也偏大。

(2)由于传统稳定土拌和机的搅拌缸长度较短,相对较短的拌和时间导致拌和均匀性差。混合料的拌和均匀性受其在搅拌缸内的翻转次数较大影响。而当搅拌缸的结构参数一定时,搅拌时间很难大范围调整。

(3)含水量对水泥剂量滴定结果的影响。当含水量大于最佳含水量时,拌和时水冲刷集料,减弱了其与水泥的粘附;若含水量小于最佳含水量,则二者粘附不完全。

2.2 摊铺

运料车用篷布覆盖以减少水分蒸发,在车厢后门加装车载式防止混合料卸料离析装置(防离析挡板),有效避免混合料喂料过程的离析。

摊铺时,开启摊铺机夯锤振捣功能,摊铺速度一般为1 ~1.5m/min。由于摊铺机料仓中的混合料为运料车直卸,经过深埋的螺旋布料器的再次拌和,在运料车及松铺后的横断面左部、中部、右部全厚度取样,然后利用水洗法筛分检验级配,以评定摊铺后的水泥稳定碎石混合料的级配情况。

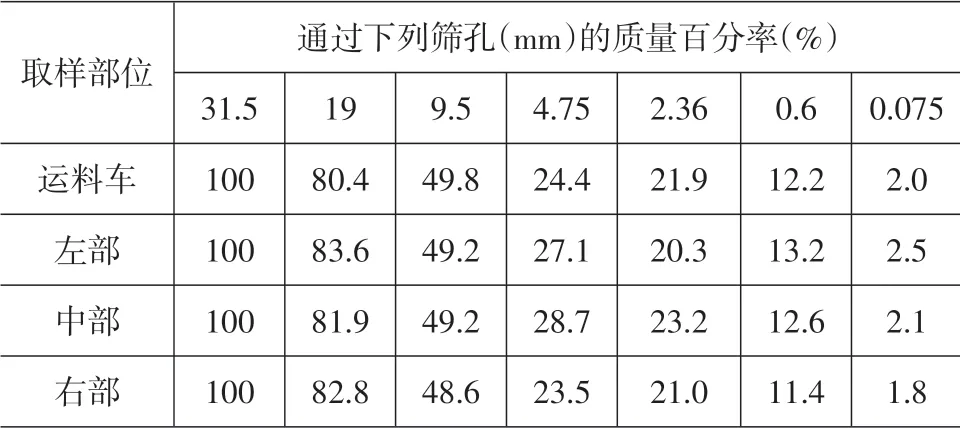

取样试验结果见表5。

表5 水泥稳定碎石各部位取样

对比表5 中运料车及松铺后的横断面左、中、右部取样筛分后各筛孔的通过率,可以发现混合料主要筛孔通过率都较接近,这说明通过螺旋布料器搅拌后,混合料的纵向离析得到了改善。其原因是DT1600 摊铺机通过均匀输料、布料综合功能的抗离析和大生产率螺旋装置设计改善了水泥稳定碎石混合料的离析[4],实现了单机宽幅厚层抗离析一次成型摊铺作业,弥补了双机并幅摊铺产生的纵向接缝离析的弊端。

2.3 碾压

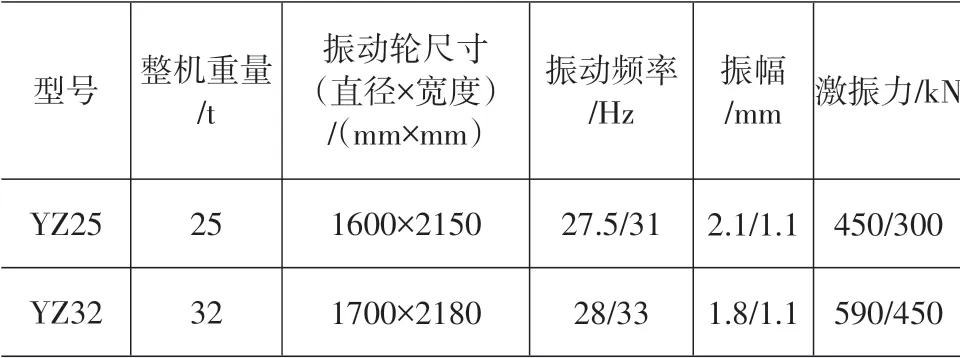

经过大功率宽幅厚层摊铺机DT1600 摊铺之后,水泥稳定碎石基层本身具有较大的初始压实度。在碾压过程中,水泥稳定碎石的性能与其在振动压实作用下所表现出的特性有关,在振动压路机对被压实层进行碾压时,对被压实层施加的是动态作用力,其大小与压路机振动轮的振频、振幅、静重、激振力等机械参数有关,而激振力的大小对密度影响较大。为了保证宽幅厚层水泥稳定碎石基层的压实度满足设计和规范要求(不低于98%),需选择不同的碾压组合。现有的振动压路机为YZ25和YZ32,相关参数见表6。

表6 压路机参数

从表6 可以看出,YZ32 压路机的激振力比YZ25 压路机的要大,其实际最大激振力达到了800kN[5]。

宽幅厚层水泥稳定碎石基层的碾压原则为:稳压充分,振压不起浪、不推移、无弹簧。宽幅厚层水泥稳定碎石基层摊铺完之后,先用DD130双钢轮振动压路机稍微静碾一次,然后再用大型压路机重压,在上层板体形成之前让下层受激振力。按照稳压-强振-弱振-稳压的工序进行压实,直至表面基本无轮迹。初压,采用DD130 双钢轮振动压路机稳压一遍,前静后振(弱振);复压,采用YZ32 大吨位振动压路机和YZ25 振动压路机组合碾压;终压,采用XP302 胶轮压路机碾压两遍。

宽幅厚层水泥稳定碎石基层的碾压关键是对复压的控制,为此选用如下三种复压碾压方案:

方案一:利用YZ25振动压路机振压3遍;

方案二:利用YZ32 大吨位振动压路机振压1遍,再用YZ25振动压路机振压2遍;

方案三:利用YZ32 大吨位振动压路机振压2遍再用YZ25振动压路机振压1遍。

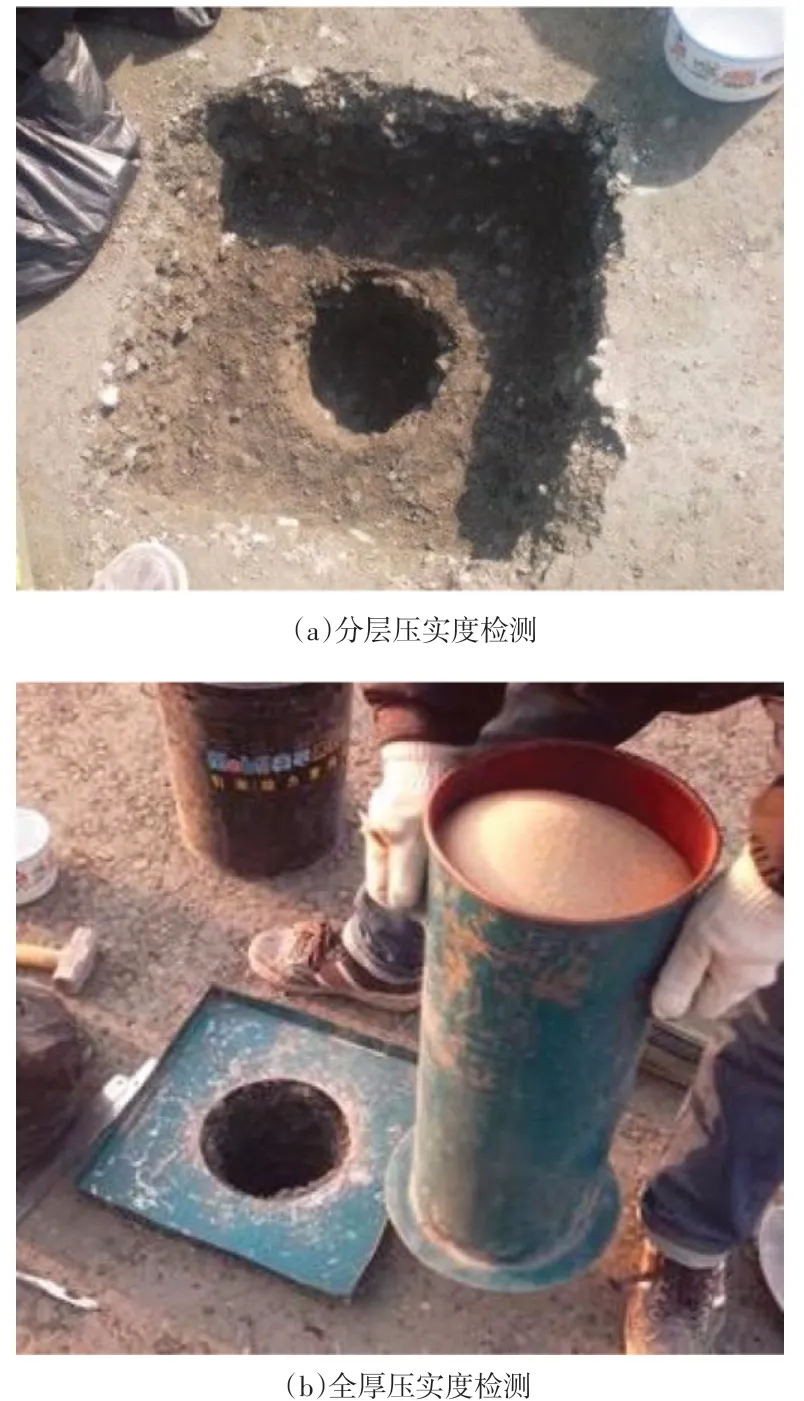

以灌砂法检测压实度时,先从基层的顶面向下挖14cm,灌砂检测上层14cm的压实度;再沿竖向扩大坑体深挖14cm 使之能放下金属基板,清理表面混合料使之平整,然后从该表面下挖14cm,测定下层14cm 压实度;对于全厚水泥稳定碎石基层压实度,选取相同桩号与其距离为0.75cm 的点进行检测,检测过程如图4所示。

图4 分层和全厚压实度检测

检测结果如表7所示。

表7 各检测点分层和全厚检测压实度

从表7各检测点分层和全厚压实度检测结果可以得知,方案一仅能使厚层水泥稳定碎石基层的上层部分满足设计和规范的要求,无法保证下部及整体的压实度;方案二,只部分路段的基层压实度满足要求;方案三则能保证分层和整体的压实度均满足要求。

表7中方案一检测的压实度极差最大,这是因为YZ32 的吨位和激振力都比YZ25 的大,YZ32 至少碾压两遍才能满足分层及整体的压实度。此外,YZ32的最大振幅比YZ25的最大振幅要小,而同一台振动压路机在不同被压材料下的振幅是不同的,被压材料刚度越大,其工作振幅越大。压实过程中被压材料的刚度是随着压实遍数的增加而变化的,工作过程中振动压路机的工作振幅也不断变化[6]。在一定名义振幅之下,增大名义振幅可提高压实效果,但当增加到一定程度时被压实的表面会出现表面疏松,材料级配失调等过压实现象。根据文献[7]研究结果,振幅在1.3~1.7mm 时水泥稳定碎石混合料的干密度变化波动较小,YZ32 的最大振幅与该范围最为接近,从而达到的压实效果也最好。

2.4 接缝处理与养生

摊铺结束后设置横向接缝,将已碾压密实且高程和平整度符合要求的末端挖成横向(与路面中心线垂直)垂直向下的竖向平面断面。

基层施工完毕应立即用覆盖土工布,洒水养护,养生期不少于7d。

3 检测

3.1 平整度

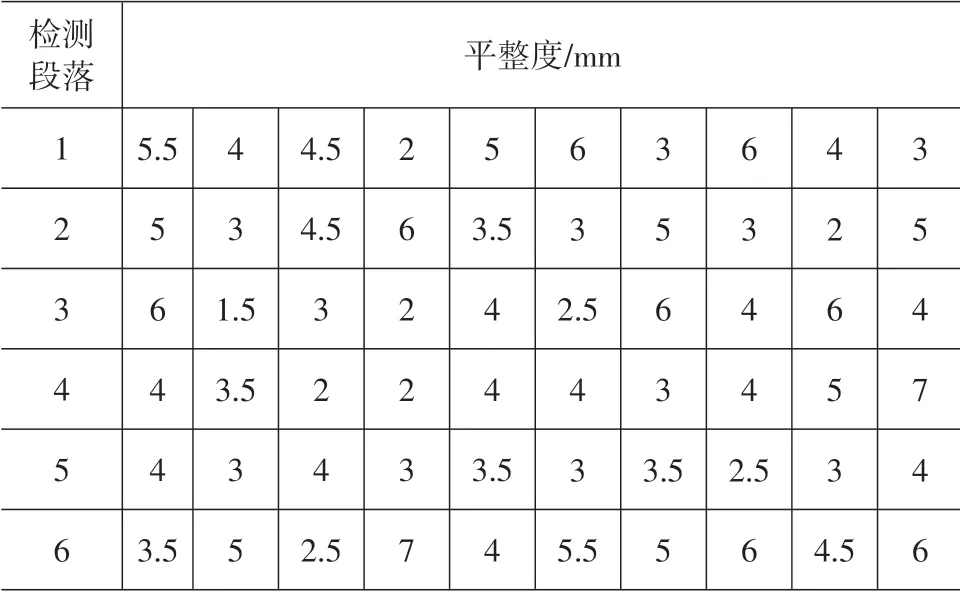

平整度检测结果如8所示。由表8可知,上述检测段落的平整度都能满足规范和标准的要求(不大于8mm)。

表8 平整度检测结果

3.2 钻芯取样

养生7d之后钻芯取样,试验结果见表9。

表9 基层钻芯取样试验结果

厚层水泥稳定碎石芯样如图5所示。

图5 水泥稳定碎石芯样及径向切割表面

由表9 可知,取芯的厚度都能达到设计的28cm 要求,抗压强度也能满足设计要求。通过径向切割所取的芯样,观察表面集料的完整性,以此判断石料是否被压碎。切割截面如图5(b)所示。从图5(b)可以看出,粗集料颗粒饱满,在大吨位压路机作用之下并没有发生明显破损的现象,表明按照方案三复压的压实工艺可行。

4 结论

本文主要研究了山区高速公路宽幅厚层水泥稳定碎石基层施工技术,检测结果合格,施工工艺可行,同时得出如下结论。

(1)采用双缸串联的拌和机拌和,水泥稳定碎石混合料的级配和水泥剂量较为稳定,混合料的均匀性得到改善。

(2)宽幅厚层摊铺机DT1600 改善了水泥稳定碎石混合料的纵向离析等问题。

(3)通过对比采用不同碾压方案基层的压实度,YZ32 压路机碾压2 遍能够使宽幅厚层水泥稳定碎石基层压实度满足规范和设计要求。

(4)经检测,平整度及抗压强度满足要求,水泥稳定碎石的粗集料颗粒完整。

[1] JTJ 034—2000,公路路面基层施工技术规范[S].

[2] 方晓睿,宗炜,张红艳,等.基于材料和力学性能的半刚性基层厚层路面压实技术[J].公路交通科技,2013,30(10):23-27.

[3] 刘洪海.水稳碎石级配变化对EDTA滴定结果的影响试验研究[J]. 公路交通科技:应用技术版,2008,5(41):44-50.

[4] 林桂朋. 全厚式公路基层施工技术探讨[J]. 交通标准化,2013(6):135-137.

[5] 肖世品.厚层水泥稳定碎石基层压实机理及路用性能研究[D]. 西安:长安大学,2009.

[6] 冯忠绪,朱伟敏,姚运仕,等.振动压路机名义振幅的探讨[J].筑路机械与施工机械化,2005,10(10):49-51.

[7] 李伟雄.骨架密实结构水泥稳定碎石级配稳定性研究[D].广州:华南理工大学,2011.