立式水冷一体化车载锅炉及应用

高中林 邢世钰 吕兴军 何文新

(大庆油田有限责任公司第九采油厂 黑龙江大庆)

一、问题的提出

车载锅炉是应用于油田井下作业中的一种特种设备,锅炉固定安装在与汽车大梁相连的金属构架上,因其可移动性强,结构紧凑、体积小、使用方便,在油田生产中得到了广泛的应用。车载锅炉可以提供高温、高压水及蒸汽,用于油田清除油水井管杆、管线结蜡,加热原油;对井口装置及其他需要的场合提供解冻、清洗用蒸汽,可用于冬季对设备、井口、管线和其他设施的解冻和提供清洗热水。

大庆油田采油九厂作业大队有6台车载锅炉,其中5台为兰州通化生产的ZQS1.0-6.0/280-YC型直流蒸汽锅炉,在使用中发现存在以下问题。

1.锅炉结构复杂,操作空间小

锅炉由柴油机、离合器、减速器、风机、炉体、燃烧器、盘管及水箱等部件组成。各部件分开布置在锅炉工作舱内,部件体积大而多,管线连接繁乱,造成锅炉舱内空间狭小,操作维护不便。

2.锅炉自动化程度低,操作费时费力

锅炉运行由柴油机提供动力,从启动到释放出蒸汽需10个操作步骤(图1),整个过程一般需要15~20 min,费时费力。

图1 ZQS1.0-6.0/280-YC型直流蒸汽锅炉启动操作流程

3.锅炉散热损失大,传热效率低

锅炉运行过程中主要热量损失:一是锅炉水在炉体盘管内的运行距离短(一个回程),燃烧器产生的烟气不能充分将水加热,大部分热量被烟气带走,从而使排烟温度高达270℃ ;二是整个炉体暴露在空气中(炉壁温度达到40℃),炉体高温与室外低温空气形成热传递,造成热量损失。由此造成锅炉的热效率只有75%~80%。

4.出口蒸汽压力、温度参数需优化

在井下作业现场应用中发现,当锅炉出口蒸汽压力>1.0 MPa或温度>150℃以上时,蒸汽管线会出现强烈抖动的现象,操作者很难握住蒸汽管线进行清洗操作,因此出口蒸汽管线压力需控制在1.0 MPa以下。ZQS1.0-6.0/280-YC型直流蒸汽锅炉设计最高出口蒸汽压力6.0 MPa及出口温度280℃,原车设计参数偏大,并不是生产中最优参数。

二、立式水冷一体化车载锅炉

针对ZQS1.0-6.0/280-YC型直流蒸汽锅炉存在的上述问题,对该锅炉进行改进,与专业制造厂家研究设计出一种新型LSS0.2-1.0/160-Y(Q)立式水冷一体化车载锅炉(LS——立式,S——水冷,额定供热量0.2 MW,出口蒸汽额定压力1.0 MPa,出口蒸汽温度160℃),实现锅炉部件结构一体化、燃烧系统一体化及控制系统一体化。

部件结构一体化是将炉体置于水箱之中,对锅炉舱内的设备部件进行整合,从而达到增大操作空间,操作维护方便的目的。燃烧系统一体化是将燃烧器、风机、油泵、点火装置等锅炉燃烧运行装置及功能集成于一体,从而使锅炉的燃烧系统高效安全运行。

控制系统一体化是将锅炉点火、吹风、启动水泵及运行综合控制,从而实现锅炉的简便、快速启动操作。

上述改进充分利旧,是在厂作业大队原有兰州通用机器有限公司生产的ZQS1.0-6.0/280-YC型锅炉车基础上进行,利用了原车北方奔驰2629型底盘。

LSS0.2-1.0/160-Y(Q)型立式水冷一体化车载锅炉与传统的锅炉相比,在空间结构、热效应、耐用性及环保节能等方面都具有显著优势。

1.一体化结构布置紧凑,增大操作空间

将炉体置于水箱之中的一体化创新设计,解决其他老式锅炉舱内空间狭小,管线连接杂乱、炉体需加设隔热层等弊端。

充分利用锅炉的排烟余热,对水箱进行保温,提高锅炉热效率,同时水箱又能隔绝炉体内的热量向外散失,避免了操作者被炉壁烫伤。

2.一体化燃烧系统,提高锅炉热效率

将燃烧系统部件置于炉体顶部,燃烧器、风机、油泵、点火装置集成于一体,不仅使锅炉快速点火启动,而且实现烟气在炉体内的五回程走向,提高了锅炉的热效率,可达到92.05%,较之前提高了12.05%。

3.一体化控制系统,启动快速操作简便

锅炉启动控制系统可实现锅炉的点火、吹风、启动水泵,操作人员只需按动2个按钮,2 min即可完成锅炉的启动运行操作。另外,锅炉上装有压力及温度传感器,当锅炉压力或温度超过设定值时,系统会自动关闭燃烧系统和水泵,当压力或温度降低后,系统又会重新启动燃烧系统和水泵。

三、应用效果

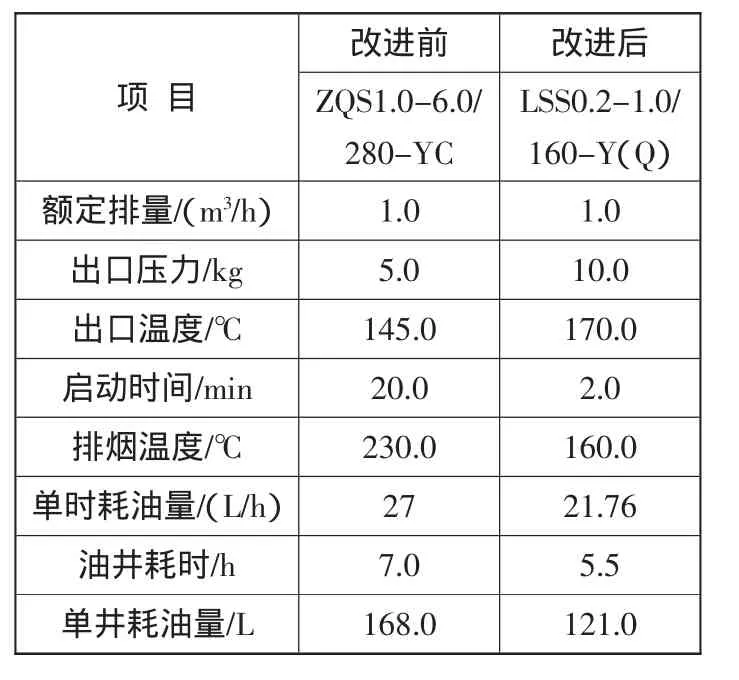

LSS0.2-1.0/160-Y(Q)型立式水冷一体化车载锅炉解决了老式锅炉炉膛易坏、漏风、高耗能问题,锅炉的散热损失明显降低,黑龙江省特种设备检验研究院锅炉能效测试表明,锅炉的各项运行指标均得到有效改善(表1)。

LSS0.2-1.0/160-Y(Q)型立式水冷一体化车载锅炉在厂作业大队应用70口井,结果表明,提高了工作效率,工作时间由原来的单井7~8 h减少到4~5 h,改进前锅炉车每天可作业1口井,改进后每天可作业2口井。

表1 改进前后锅炉运行参数对比

四、结论

LSS0.2-1.0/160-Y(Q)型立式水冷一体化车载锅炉空间布置合理,电机传动替代柴油发动机,减少离合器、传动箱等部件;燃烧系统集成自动化程度高,故障频次少,操作简便。

LSS0.2-1.0/160-Y(Q)型立式水冷一体化车载锅炉实际应用证明,在同等工作条件下,锅炉燃烧系统热效能得到了更充分的利用,节省燃料效果显著,工作效率更高。