600 MW机组汽轮机节能优化

陈敦炳

(福建华电可门发电有限公司 福建连江)

某电厂1#汽轮机型号为N600-24.2/566/566,超临界,一次中间再热,三缸四排汽凝汽式汽轮机。给水回热系统由3台高压加热器,4台低压加热器和1台除氧器组成。给水系统配备2台汽动给水泵和1台电动给水泵。冷端采用双背压凝汽器,开式循环水海水冷却。

一、问题

1#汽轮机试验测得的热耗为7801.1 kJ/(kW·h),比设计值7597 kJ/(kW·h)高213.8 kJ/(kW·h)。高压缸效率为86.39%,比设计值87.686%低1.3%;中压缸效率为92.02%,比设计值93.755%低1.74%;凝结器的真空为523 Pa/min,远高于合格值270 Pa/min;凝结器端差7.5℃,汽轮机热耗远高于同类机组平均值。

二、原因分析及改进措施

1.汽封间隙偏大

汽轮机大修揭缸后发现,高、中压缸汽封间隙普遍偏大,左右侧间隙不均,以高压缸隔板汽封和中压缸阻汽片径向间隙为例,高压缸隔板汽封径向间隙值见表1,中压缸阻汽片径向间隙见表2。

表1 高压缸隔板汽封径向间隙 mm

调整方法:测量结果表明,1#机组高中压汽封间隙超标和不均匀是导致高中压缸效率偏低的主要原因,调整方法是按设计标准值进行校正,分析讨论后决定按设计间隙标准值下偏差进行调整,在保证安全的前提下,最大限度地减少漏汽损失,提高汽缸效率。

表2 中压缸阻汽片径向间隙 mm

为了保证在小间隙下汽轮机安全启动,制订了1#机组检修后启动方案,延长各转速阶段暖机磨合时间:600 r/min低速暖机时间由10 min延长至1 h以上;2400 r/min中速暖机时间由1 h延长至2 h以上;2850 r/min高速暖机时间由10 min延长至1 h以上,启动过程中各轴瓦轴振升高时,适当延长暖机时间。

2.低压缸轴封改造

1#机组的真空值显著低于合格值,卤素真空检漏仪检查表明,两个低压缸轴端有漏真空现象,低压缸轴封存在缺陷,对汽轮机低压轴封空气侧的轴封进行改造,将梳齿式汽封改为密封性能更好的刷式汽封。

刷式汽封是在不改变原有汽封体结构的前提下,将汽封齿改装为刷毛。理论上此道刷毛与轴可做成零间隙,出于安全考虑预留了0.2 mm的间隙,相对于原梳式汽封0.45 mm的标准间隙能达到更好的密封效果,并且由于刷毛是倾斜30°~45°排列,刷毛的质软和回弹特性,能保证在不伤轴的情况下起到很好的密封效果。

3.喷丸除垢

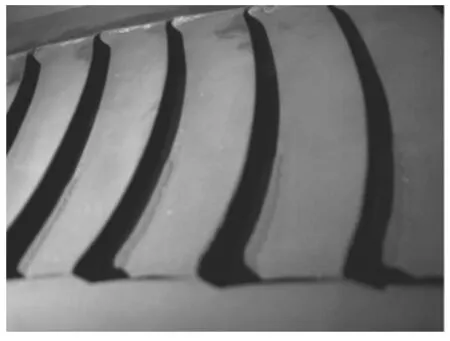

揭缸后检查各汽缸动、静叶均有不同程度的结垢情况,局部最大沉积厚度约为1 mm,见图1、图2。

图1 高压缸第9级静叶片

图2 中压缸第8级动叶片背汽侧

在传统的喷砂除垢现场污染大且效果难以达到要求的情况下采用喷丸除垢的新工艺,喷丸采用的玻璃珠为二氧化硅,粒径0.25~0.35 mm,莫氏硬度4.5~5.5级,采用气动喷头,压缩空气压力控制在0.45~0.6 MPa,对转子的动、静叶进行喷丸除垢时,喷射角控制在45°~60°,非喷丸除垢部分应做好包扎防护,喷丸后动、静叶表面光洁度符合要求。

4.循环水系统优化

循环水系统原采用翻板式滤网,该滤网对大物件及植物类清洗和阻隔作用比较明显,但对小贝壳等没有效果,停机后检查情况表明,钛管内部沉积有大量的小贝壳和胶球,这是导致胶球装置无法正常投入,凝结器端差偏大的主要原因,改进措施是先用200 MPa的高压水对凝结器钛管进行冲洗,并在循环水系统上增加了二次旋转滤网。

5.凝结器双背压改造

1#机组两侧凝汽器抽真空管路串联布置,见图3。3台真空泵同时为高、低压凝结器抽真空,造成凝汽器抽气管母管空气互相排挤。

改造措施:在3台真空泵之间、抽真空母管之间增设联络电动门,将高、低背压凝汽器抽空气管道分开,由原来的串联制抽空气方式改为高、低背压凝汽器并联抽空气方式和串联抽空气方式可任意切换的形式,该方案将保证任何恶劣工况下,能及时切换为原母管制连接方式,确保机组安全经济运行。

图3 改造前凝汽器抽真空管路示意图

图4 改造后凝汽器抽真空管路示意图

三、改造效果

1#汽轮机改造完成连续运行100天后,试验测得的热耗为7691.5.1 kJ/(kW·h),比修前值7801.1 kJ/(kW·h)降低109.6 kJ/(kW·h)。高压缸效率为87.26%,比修前值86.39%提高了0.87%;中压缸效率为92.68%,比修前值92.02%提高0.66%;凝结器的真空为76 Pa/min,不仅低于合格值270 Pa/min,而且优于优秀值133 Pa/min;凝结器端差为5.2℃,比改造前下降2.3℃。