曲轴车铣中心液压系统油温高压力不稳故障

刘云贵

(南车资阳机车有限公司曲轴事业部 四川资阳)

一、问题

公司的专用设备曲轴车铣中心,1999年从德国引进,承担曲轴精车主轴颈与开档、精铣连杆颈与椭圆、精铣平衡块安装面、精镗安装面销孔、精铣键槽等工序。由于生产任务重,机床自投产以来一直实行3班工作制。使用几年后,液压系统经常出现油温高、压力不稳定故障,导致机床B轴夹紧和铣头主轴抓刀不动作,需要停机等待很长时间,压力才能恢复。之前期采取过一些措施,但没有彻底解决问题。

(1)修复进口变量叶片泵。将原装泵拆卸后发现,变量活塞和活塞盖内孔磨损;配油盘轻微磨损。改进活塞结构,加长将活塞与活塞盖的配合面,并配修活塞盖内孔;研磨配油盘后装配投入使用。

(2)用国产变量叶片泵。由于进口变量叶片泵价格高,采购周期长,在修复使用进口变量泵的同时,联系并购买国产变量叶片泵V4-10/20代替。

(3)加装大的蓄能器。由于经常出现B轴夹紧后液压系统压力降低,铣头主轴抓刀动作无法执行的故障,更换了大的蓄能器。

(4)加装油冷机。为了降低液压油温度,借用其他机床的油冷机,对油箱内的液压油进行强制循环冷却。

在采取以上措施后,机床还是经常出现油温高、压力不稳定的问题。为了不影响生产,不得不频繁更换叶片泵(2个月换1件)。到2012年3月,新装上的国产变量叶片泵,压力就达不到指定要求,机床无法运转,面临停产危险。期间使用过两种变量叶片泵,一种是进口的PV7-16/16-20REOIMCO-16,另一种是国产的V4-10/20变量叶片泵。

二、故障分析

1.液压系统分析

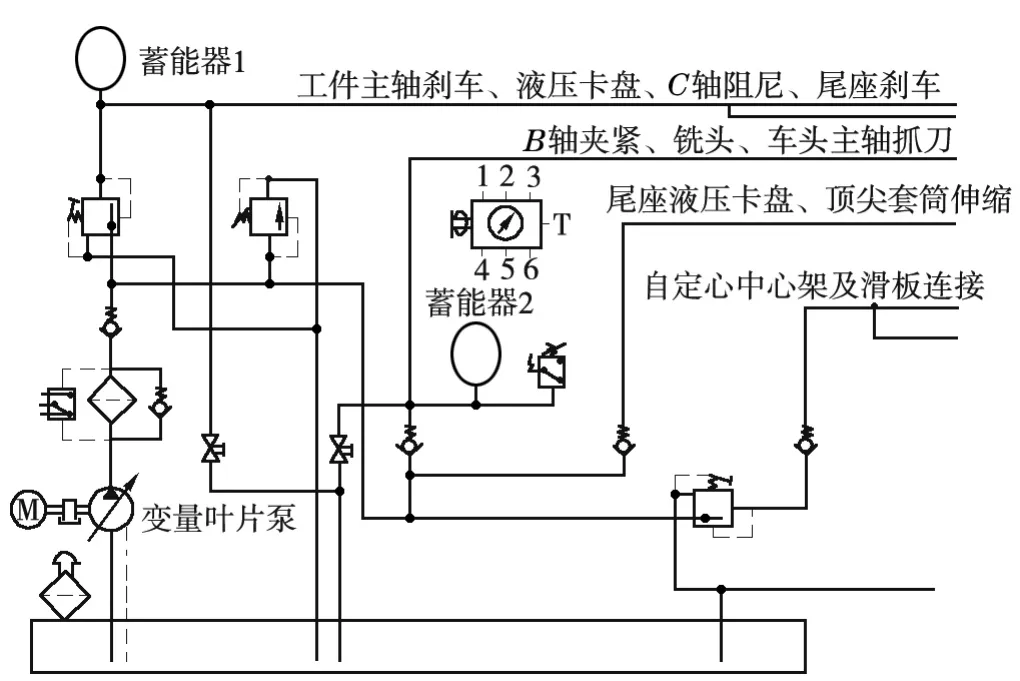

曲轴车铣中心型号N50 UC-6000,机床工件主轴刹车、C轴阻尼、液压卡盘、尾座刹车、顶尖套筒伸缩、B轴夹紧、铣头主轴抓刀、中心架夹紧和刹车等动作,都通过液压系统来实现。由液压原理图(图1)可知,所有液压动作由一个变量叶片泵提供动力。在执行不同的动作时,液压系统所需的不同流量,靠油泵的变量活塞往复运动来实现。个别动作如B轴夹紧和铣头、主轴抓刀等由蓄能器补充一定的流量和压力。

图1 液压原理图

2.故障原因分析

(1)液压系统存在内泄,导致叶片泵提供的流量损失,造成系统压力降低。

(2)油冷机制冷量不够,叶片泵工作产生的热量、液压系统各部件动作产生的热量、零部件磨损老化内泄产生的热量,使油液温度升高,油液粘度降低,从而导致系统压力降低。

(3)机床液压系统比较复杂,由一个泵分出6个支路分别执行十多个动作,且机床大、管路长、损耗大,设计上存在不足。

(4)国产变量叶片泵本身压力和流量不够,达不到机床液压系统的要求。

三、采取的措施

1.处理部分漏油问题

经检查,发现工件头架和尾座副主轴存在漏油问题。工件头架旋转授油件尾部漏油,更换漏油部位密封圈(骨架油封),漏油减轻但未彻底解决,怀疑旋转活塞杆与法兰内孔磨损,配合间隙变大。尾座副主轴卡盘为双层油缸分别实现卡爪夹紧松开、顶尖套筒伸缩动作。其前端(油缸部分)和后端(授油部分)都存在漏油问题,图2为尾座副主轴外形。更换卡盘油缸老化的Y形密封圈,解决尾座前端漏油。拆卸发现后端授油件与供油套之间相对旋转、磨损,配合间隙变大,重新制作授油件,解决尾座后端漏油。

图2 尾座副主轴外形

2.检查清洗油冷机

请专业厂家检查清洗油冷机的循环管路,更换存在异响的油冷机抽油泵以及管路上的密封元件。

3.检测国产叶片泵压力

联系油泵厂家的专业人员对叶片泵进行检测,在不接入机床液压系统的情况下,压力能够调到14 MPa(机床液压系统压力要求为8.5 MPa),说明国产泵本身压力没有问题。

四、解决方案

在采取以上处理措施后,该机床液压系统还是存在压力低的问题。对于液压系统泄漏,先不谈内泄问题,就看得见的泄漏如主轴卡盘油缸、尾座油缸,由于备件困难,都无法彻底解决。联系原部件厂家,很多部件需要发到国外才能检修。实际情况是不可能让机床停下,把部件拆下来发到国外修理。

1.用国产柱塞泵代替

购买与原叶片泵连接参数相近的柱塞泵(最高压力16 MPa),略作改动后装上使用。不到1个月,同样出现压力不够的问题。

2.加装大的叶片泵

在出现液压系统压力低的故障时,一直纠结于是流量不够造成的系统压力不稳,还是泵本身压力就不够。对国产叶片泵进行检查,泵本身压力没有问题。更换压力高的柱塞泵,同样出现压力不够的故障。说明机床液压系统设计上存在缺陷,即泵提供的流量不足以满足机床复杂的液压动作所需要的流量。如果换上流量更大的泵,如国产变量叶片泵V4-10/32,应该能够解决流量不够的问题。但是V4-10/32叶片泵与叶片泵V4-10/20相比,不仅外形尺寸更大,而且连接法兰更大。必须考虑原电机功率是否满足,原油箱的空间位置能否放得下。因此要加装大的叶片泵,改动非常大,需要重新制造油箱、连接法兰等。由于所有回油管都回到原油箱,还必须将新加的油箱与原油箱接通。

3.两台V4-10/20叶片泵并联使用

由于机床原油箱较小,无法安装流量大的叶片泵,如果将两台叶片泵并联,提供的流量就会增加,且每台泵的负载降低,可以提高泵的使用寿命,因此决定增加1台叶片泵与原叶片泵并联。

将原油箱的油抽干,切割两个孔,焊接法兰,通过软管与新的油箱并联,再与油冷机连接,油箱改进部分的液压原理如图3所示。泵的出口增加单向阀,再经三通接头汇入机床液压系统。分别调节两泵的压力,轻松达到系统要求的8.5 MPa。

图3 油箱改进部分液压原理图

由于增加了1台变量叶片泵,液压系统流量增加,原油冷机制冷量已达不到要求,因此更换了大的油冷机,将原油冷机用到其他机床上。

五、改进效果

改进完成后,使用至今,该机床液压系统运行良好。每年可节省大量购买叶片泵的费用,改进后可以充分利用原来拆下的旧泵。减少了停机等待时间,机床使用率提高。

处理该机液压系统故障,经历时间长,遇到的新问题多。比如油冷机不制冷、流量小、振动等问题。

通过此次改进实践,对该机床液压系统有了更深刻的认识,如油温、流量对压力的影响,为以后的设备维修工作积累了经验。