HAUSER S50坐标磨床插磨失控故障分析与诊断

肖 亮

(中国空空导弹研究院 河南洛阳)

一、前言

瑞士HAUSER S50-CNC311坐标磨床是具有高精密零部件、高刚度结构的高精密数控坐标磨床。由于设备工作15年后,机床控制系统严重老化,效率低下。因此,在不改变机床的机械结构和性能的前提下,对机床的控制系统进行全面改造。采用西门子840D数控系,将X、Y轴直流伺服系统更换为交流系统。用进口产品更换强电柜电气元件。通过系统设定及PLC程序的编制,恢复设备的原有功能。通过系统软件对机床的螺距误差及背隙进行补偿,使设备的定位精度及重复定位精度达到出厂要求。为了防止插磨中过冲量大、不稳定,导致插磨出来的底线成一条波浪线,所以在机床系统控制液压缸的上下插磨回路中,设计插磨控制板,确保过冲量控制在0.5 mm内,满足零件加工要求。机床在执行插磨加工零件过程中,出现插磨行程失控,插磨下行和上行不能切换。

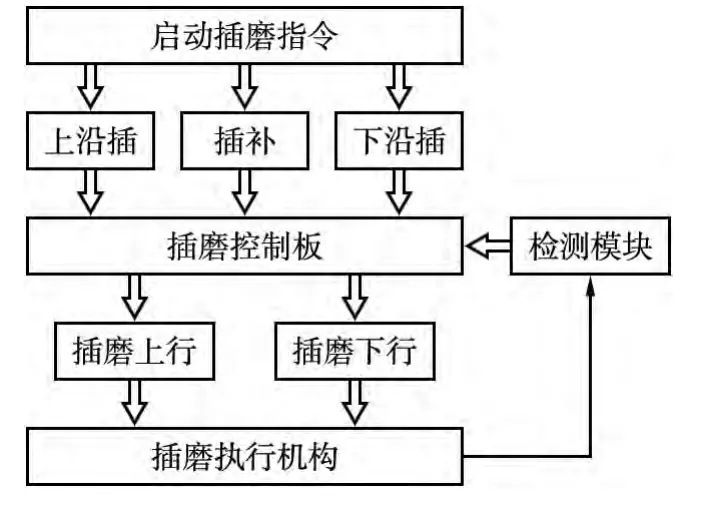

二、S50-CNC311坐标磨插磨功能

S50-CNC311坐标磨执行插磨功能的工作流程。启动机床液压单元,在操作面板上启动插磨指令。当启动插补时,释放插补信号,插补电压信号传至插磨控制板,控制板结合检测模块反馈信号,综合处理后输出插磨上行或下行信号,控制板输出信号最终传至控制插磨液压缸的电磁阀,使液压缸往复运动,执行插补命令。同理执行上沿插或下沿插指令。工作原理流程图见图1。

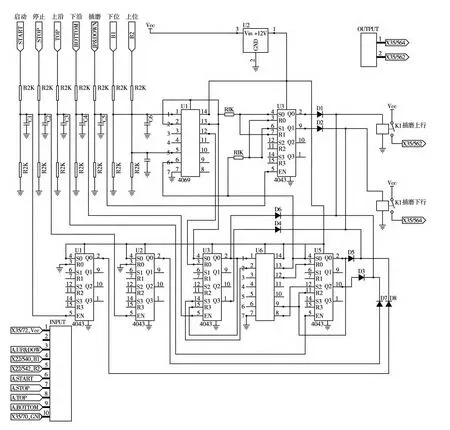

插磨控制板是控制插磨功能执行的核心单元,通过PLC输入指令,插磨控制板处理信号后,从输出接口输出指令来控制插磨执行。通过插磨控制板的电路原理图(图2)可知,在插磨电路板一直有24 V直流电压给5个CD4043触发器、2个CD4069反相器供电,启动插磨瞬间U1触发器有始能信号,信号传递给插磨下行,执行插磨,同时U3触发器在插磨过程中一直有始能信号,U6、U7反相器输出信号一起控制插磨上行或下行。当下行到位时,U7反相器工作,通过U3触发器输出信号控制插磨上行,由U4触发器控制插磨下行。当上行到位时,U6、U7反相器工作,通过U3触发器输出信号控制插磨下行。当执行上沿插时,通过U6、U7反相器信号处理插磨上行的切换,完成上沿插指令。同理下沿插,由U5触发器控制插磨上行和下行的切换。

插磨的执行机构是一个双重动作的液压缸,自动往复插磨动作是通过液压缸带动的,通过控制液压缸的动作来控制整个机床的插磨功能。

机床局部结构图,如图3所示。插磨刀具在Z方向动作情况通过标志块312表示在标尺308上;插磨限深器位置用挡块313表示在标尺308上。可以通过手轮318适当调整插磨限深器位置。插磨向上和向下的换向点在标尺308上用自动换向器306和307表示,两个自动换向器位置可通过旋钮 315适当调整。

图1 工作原理流程图

图2 插磨板原理图

当标志块312置顶时,开始执行插磨,标志块312快速下降到自动换向器307时,自动换向器307上的传感器开关检测到标志块312,然后开始慢速进入插磨区间,进行插磨下行。标志块312下降至自动换向器306时,自动换向器306传感器开关检测到标志块312,插磨下行指令停止,转而执行插磨上行指令。标志块312上升至自动换向器307时,自动换向器307上的传感器开关检测到标志块312。插磨上行指令停止,继续执行插磨下行指令。往复上行、下行插磨,来执行插磨运动。

三、故障分析与诊断

针对故障,从PLC输入输出等方面入手,做如下假设。

(1)假设自动换向器306上的传感器未检测到标志块,导致插磨下行指令没有中止。原因可能是传感器损坏或连接线接触不良。

(2)假设有检测到标志块PLC输入信号,但信号处理器单元出现故障,致使PLC没有插磨下行中止指令输出和插磨上行指令的输出,执行机构无法插磨上行。原因可能是PLC插磨控制器内部出现故障。

(3)假设PLC信号输出有插磨上行和插磨下行中止的电信号,但在传递电信号给执行机构的过程中丢失了,同样执行机构无法执行插磨上行。原因可能是从PLC输出信号接口到执行机构输入端之间的线路、继电器、接口等元器件出现故障。

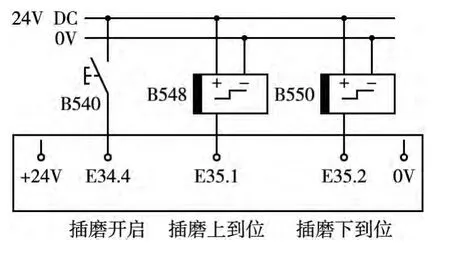

分析与机床插磨加工中相关的PLC输入信号,在图4中可以得知:开启插磨时,插磨开启输入点E1有24 V电压输入,当B550传感器检测到目标,则插磨下到位,E2就有24 V直流电压输入,同时把电压信号传递给插磨控制板,输出执行插磨上行。当B548传感器检测到目标,则插磨上行到位,E3就有24V直流电压输入,同时把电压信号传递给插磨控制板,输出执行插磨下行。

按上述假设进行验证:首先通过观察以及万用表检测到E2有电压,在插磨控制板上也检测到有插磨下到位的输入信号电压。接着在PLC信号输出接口未检测到插磨上行输出点有24 V直流电压。

在插磨控制板上插磨下行输出点一直有24 V直流电压,而插磨上行输出点未检测到24 V电压。因此可以判断出插磨控制板出现故障,导致无法执行插磨上行下行切换。

图4 PLC输入信号

机床是经过大修改造后,采用PLC编程实现插磨加工,插磨中过冲量大且不稳定,导致插磨出来的底线成一条波浪线,不能满足加工要求。通过分析原因以及采取合理措施,在控制液压缸上下插磨回路中,设计了一套插磨控制电路,用于控制插磨的过冲量,使过冲量控制在0.5 mm内,满足零件加工要求。因此插磨PLC控制板出现故障,无法维修,只能通过测绘重新制作控制板。

通过原理图,制作出PCB板(图5),校正PCB板后,把各元器件安装焊接后得到插磨控制电路板(图6)。安装电路板后,插磨行程失控故障得以解决,且过冲量仍控制在0.5 mm内,满足零件加工要求,快速有效的恢复机床使用。

图5 PCB板

图6 电路板