一种提高条烟喷码正确率的方法

李学勇彭 毅 钟湘琼

(1.衡阳市烟草公司物流中心 湖南衡阳 2.衡阳市烟草公司信息中心 湖南衡阳)

一、概述

目前烟草商业企业尚有部分人工及半自动化分拣系统,其中的输送装置仍然采用旧式皮带机方式。当喷码机对条烟进行喷码时,条烟通过差速皮带传送,通过喷码机喷头完成喷码。由于条烟位置检测方向与喷码装置方向角度为90°,且输送带两侧的控制柜宽度大于条烟长度,间隙较大,部分烟在传送中由于摩擦作用出现不规则运动而发生错位,偏离喷码位置,条烟通过喷码机时会出现喷码不全现象,为保证喷码到条,必须重新筛选,人工重复喷码成本,增加工时和劳动强度。为此,公司依托中国烟草总公司湖南省公司重点科技项目“卷烟物流仓储、分拣设备管理体系研究及应用”,为提高喷码正确率进行设备改进。

二、烟草喷码存在的问题

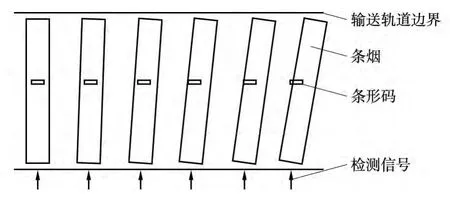

如图1所示,喷码装置垂直纸面方向将条形码喷打在条烟表面,位置检测信号则垂直喷码方向,当输送轨道边界较大时,条烟容易在皮带机输送过程容易产生倾斜。由于喷码装置及位置检测型号位置固定,因此,条形码将随着条烟的不断倾斜而逐渐偏离条烟喷码表面。

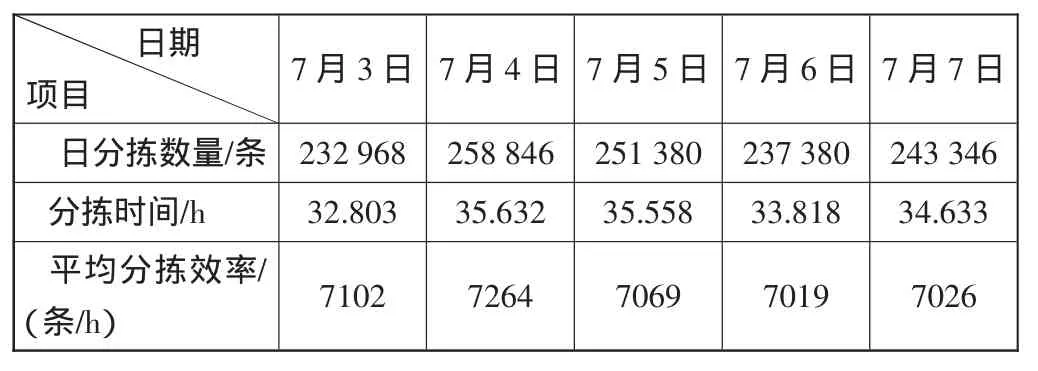

为了准确掌握激光喷码机目前的喷码运行状况,2013年7月连续1周分别对分拣线上的喷码机喷码错位和喷码不全(表1)及分拣效率(表2)进行了现场监测、统计。

图1 喷码偏离模拟图

表1 2013年7月3日—7日喷码统计

表2 2013年7月3日—7日分拣效率统计

由表中数据可知,激光喷码机每天的喷码出错条数在 300条到 350条之间,出错条数较高。分拣过程中重复喷码现象较多,增加了分拣时间,分拣效率维持在7000条/h左右,与分拣线的设计能力10000条/h相差较远。

三、改进设计

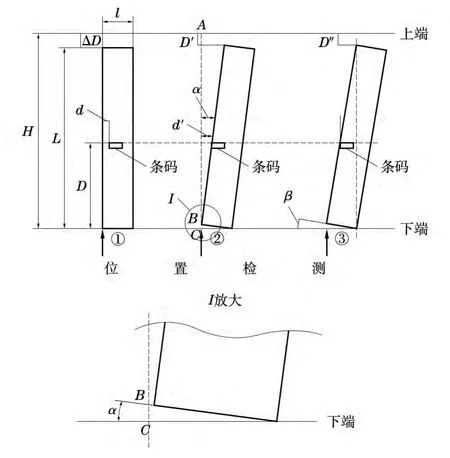

根据以上分析,以图1偏离模拟为基础,可在不改动已有的输送装置基础上,重新设计一附加装置,改变输送带宽度,达到输送带宽度即为设计目标。

如图2所示,测量已知改进前控制柜宽度H=320 mm,喷码机位置距离下端D=162 mm。图中:H——改造后控制柜宽度(此次改进的目标),L——条烟长度(280 mm),l——条烟喷码面宽度(厚度47 mm),D——条码与条烟底边长度(靠近下端时为162 mm,超过控制柜一半长度,也是条件最苛刻情况),d——条码与检测边缘间隙(10 mm),d′——条烟倾斜时正常喷码临界宽度,应有d=d′,ΔD——条烟与控制柜之间间隙(与H联动),D′、D″——限制条件时条烟与控制柜之间间隙(极限情况时应为0),α——第一限制条件时条烟与法线夹角(倾斜极限夹角),β——第二限制条件时条烟与法线夹角(倾斜极限夹角)。

图2 控制柜间隙设计原理

综合上述②、③两种情况,选取最严格的条件即倾斜角为3.5°,此时,当条烟倾斜时,倾斜角远未达到条烟对角线与控制柜垂直,条烟已经“卡”在控制柜之间,由于传送皮带不间断运动,控制柜壁摩擦力较小,以此依靠后续条烟的“挤压”调整烟的位置,继续前进,保证顺利分拣喷码。

当选取倾斜角α≈3.5°时,考虑实际条烟变形及制作精度,此时选择公差往上,为4°,以此计算出H=284 mm,即ΔD=3 mm,控制柜的设计宽度为283 mm。

四、改进效果

根据上述计算设计控制柜并安装,改进前后条烟输送状态对比见图3,2013年9月18日—22日分拣线平均错码率统计结果见表3,改进前后分拣线平均分拣效率对比见表4。改进后的分拣效率从7173条/h提高到了8619条/h,喷码出错条数低于10条。

图3 改进前后条烟输送状态对比

统计表明,改进后年可节省电费及设备保养费合计24216元,改进实施当月即可收回投入成本。

表3 2013年9月18日—22日喷码统计

表4 改进前后分拣效率对比

1 许江林,刘景梅.IT项目管理最佳历程[M].北京:2004

2 王 林,曾宇容.面向现代物流的物流企业信息化研究[J].科技管理研究,2005(5)

3 徐丽娟.传统运输企业向现代物流企业转型中的观念问题探析[J].物流技术,2007(5):25~27

4 孙 冬,明 军,臧小溪.利用能量特征进行条烟识别[J].计算机技术与发展,2006,16(4):132~134

5 吴 霞.自动识别技术在烟草物流成品库的应用.物流技术与应用,2011(8)

6 高 硕.精益物流体系的构建.企业改革与管理,2010(7)

7 蒋丽华,张英华.精益物流过程绩效评价研究.财政研究,2011(5)