CHXY系列单臂三坐标划线仪机械精度检调

尹科栋

(南车株洲电力机车有限公司 湖南株洲)

一、概述

三坐标划线仪(图1)主要用于机械制造行业零部件的划线及对精度要求不高的简单测量工作,由于使用一段时间后,机械磨损、锁紧装置松动以及电气元件老化,导致划线仪的机械和电气精度发生变化,从而影响产品的划线工艺质量,所以使用一段时间后需对设备的机械精度及电气精度进行检调。

二、检调前工具及量具准备

百分表1块;≥1m的1级平尺1把;200mm×200mm框式水平仪1个;≥0.5m的1级方箱或直角尺1个;百分表固定支架1个;内六角扳手1套;1字螺丝刀1把。

三、机械精度调整内容

1.工作平台及X轴直线导轨底座水平检调

用棉纱清洁工作平台(3000mm×8000mm)的四个角落及中间部位,然后用煤油清洗和清洁各部位,必要时用油石摩擦平台,使平台平整、光滑,保证工作平台精度检查准确可靠,然后将框式水平仪放在平台上清洗完的部位检查各个部位的水平,直到各个部位的水平误差在0.02以内。然后将水平仪放在X轴直线导轨底座上,在沿X轴运动方向上不同位置检查底座纵横向水平,要求不同位置的误差都在0.02以内,如果水平发生变化就要进行调整。对于精度要求高的机器,可以选择刻度值为0.001mm/m合像水平仪进行检调工作平台及直线导轨底座水平。

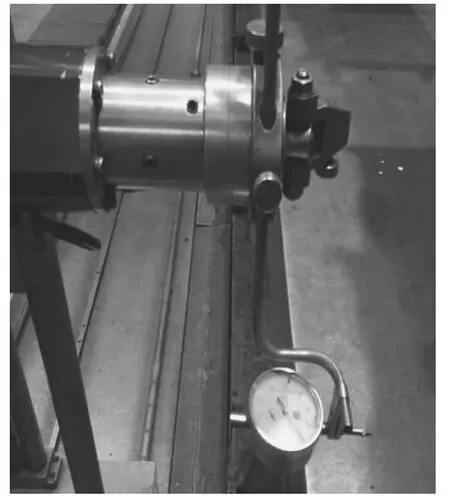

图1 三坐标划线仪

2.立柱与工作平台的垂直度调校

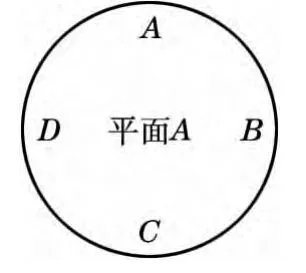

图2 找正方箱

图3 方箱简图

立柱与工作平台的垂直性调校有两个方向,即立柱(Z轴)在X-Z平面内和在Y-Z平面内的精度调校。

(1)找正方箱。将百分表安装在百分表固定支架上,然后将百分表固定支架固定在划线仪的划线器上(图 2),用棉纱在平台上清洁一块大于方箱表面的区域,然后用煤油清洗此区域,用棉布擦拭干净后将方箱放在工作平台上,使方箱ac方向与X轴方向基本平行(图3),慢慢旋转Y轴手动轮移动水平臂,直到百分表接触到平面acd(平面A),观察百分表读数,直到百分表指针转了2~3圈即可,旋转Y轴锁紧器锁紧水平臂,沿方箱ac方向慢慢推动划线仪,观察百分表的指针旋转方向,如果百分表指针顺(逆)时针方向转动,轻轻用手敲方箱A平面的c(a)角位置,直至百分表从a端运动到c端,百分表的最小值与最大值之差在0.02(两格)以内,此时表明X轴方向已与方箱A平面基本平行。

(2)X-Z平面垂直性调校。方箱找正后,保持Y轴锁紧位置不变,沿X方向推动划线仪,直到百分表压在平面A的中间位置,旋转X轴锁紧器锁紧X轴,慢慢旋转Z轴手动轮,使头架沿Z轴(直线da)方向移动,同时观察百分表指针旋转方向,如果百分表指针顺(逆)时针方向转动,表明立柱向Y轴正(负)方向倾斜,调整调节螺母2(图1)及锁紧螺母,直到百分表的最小值与最大值之差≤(0.05+0.04L)mm(不含直角尺误差,L为全行程,即头架移动距离,单位m)以内,此时表明立柱在X-Z平面垂直性已调整好。

(3)Y-Z平面垂直性调校。松开Y轴锁紧器,缩回水平臂(Y轴),松开百分表支架锁紧螺钉,将百分表固定支架顺时针方向旋转90°,锁紧百分表支架锁紧螺钉,慢慢旋转X轴手动轮,同时移动Y轴调整Y轴位置,直到百分表压在平面abd(平面B)的中间位置,百分表指针转了1~2圈,旋转X轴锁紧器锁紧X轴,同时旋转Y轴锁紧器锁紧Y轴,沿直线da方向移动头架,同时观察百分表指针旋转方向,如果百分表指针顺(逆)时针方向转动,表明立柱向X轴负(正)方向倾斜,调整调节螺母1(图1)及锁紧螺母,直到百分表的最小值与最大值之差≤(0.05+0.04L)mm(不含直角尺误差,L为全行程,即头架移动距离,单位m)以内,此时表明立柱在Y-Z平面垂直性已调整好。

3.水平臂与底座运动方向垂直性调校

在完成立柱与工作平台的垂直度调校后,推动头架,使百分表压在平面B(图3)的中间位置,慢慢旋转Y轴手动轮使水平臂沿直线ab方向移动,当水平臂从直线ab的a端运动到b端百分表最大值与最小值的差值≤(0.05+0.04L)mm(L为全行程,即水平臂移动距离,单位m)时认为水平臂与方箱此面平行,即与底座运动方向垂直,若≥(0.05+0.04L)mm时,需进行下一步调校工作。当水平臂沿直ab方向移动时,观察百分表指针旋转方向,如果百分表指针顺(逆)时针方向转动,表明水平臂与底座运动方向之间的夹角<90°或>90°,此时需要调整头架上的调节螺钉,头架螺钉分布(图4),调整头架水平臂调节螺钉有4个,在头架体正面为 l、4,后面为 2、3,1 和 2、4 和 3 对称分布,将 1、3调节螺钉松,2、4调节螺钉紧。如果调整螺钉太紧,在调整之前先将水平臂调节螺钉侧面的防松螺钉取出来,然后将防松螺钉里面的平行性调整螺钉松一点(调节轴承滚动方向与水平臂移动方向的平行性,防止轴承滚动时有憋劲现象),但是必须保证两个螺钉的旋出的圈数一致,才能保证轴承滚动方向与水平臂移动方向的平行性,然后就可以调节水平臂调节螺钉,反复调节,观察百分表读数,并检查水平臂的运动灵活性,直至水平臂运动灵活,百分表最大值与最小值的差值≤(0.05+0.04L)mm(L为全行程,即水平臂移动距离,单位m)。此时认为水平臂与方箱此面平行,即与底座运动方向垂直。精度调整完成后,将平行性调整螺钉及放松螺钉恢复成原来状态。

4.水平臂与工作平台平行性调校

图4 头架螺钉分布

将直角尺平放在工作平台上;头架、水平臂尽可能下降和后缩,百分表支架插入到划线器360°旋转装划针的孔中,用锁紧螺钉锁紧百分表支架,移动头架和水平臂,使其与直角尺上表面接触,当百分表指针转了1-2圈,锁紧头架的上下运动(Z向)和底座的运动(X向),伸出水平臂,观察百分表读数变化,如果百分表顺时针转动(压表),则表明水平臂下斜,若百分表指针逆时针转(松表),则表明水平臂上斜;水平臂平行调节螺钉在头架上有4个,左侧为l、4螺钉,右侧为2、3号螺钉(面向仪器看去),水平臂下斜时,可以为l、3调节螺钉紧,2、4调节螺钉松。反复调校,观察百分表读数情况,水平臂移动距离内,百分表最大值与最小值的差值≤(0.05+0.04L)mm(L为全行程,即水平臂移动距离,单位m)认为水平臂与工作台己调至平行。如在调校水平臂与工作平台平行时调整了水平臂平行调节螺钉,可能影响头架在立柱上的运动情况和垂直性,故调好了水平臂与平台平行后,还需检查头架运动平稳及灵活性。

5.划线重合性调整

(1)划线器和水平臂同轴度调整。首先找正方箱,将百分表安装在百分表固定支架上,然后将百分表固定支架固定在划线仪的划线器上,方法和原理与立柱与工作平台的垂直度调校中一样,方箱找正后,调整支架百分表安装端与划线器锁紧端的距离,使百分表能够与方箱的平面A接触,百分表指针压了1~2圈即可,并能够绕划线器360°旋转,旋转Y轴和Z轴锁紧器锁紧水平臂,旋转划线器,使其在与平面A(图5)平行的平面内做 360°旋转,同时在 A、B、C、D 四个点观察并记录百分表的数值,观察百分表在平面A上A、B、C、D,4个位置的读数,然后将百分表在A、C两点的数值相加除以2得到一个数值就是这两点的平均值,然后松开调整螺母2(图6)和其对称方向上的调整螺母4,比较百分表在A、C两点的数值,假如百分表在A点的数值较C点的数值大,然后松开调整螺母1对称方向上的调整螺母3,慢慢调整调整螺母1,并观察百分表读数,直到百分表读数与百分表在A、C两点的平均值基本相等(±0.02mm)即可,然后调整调整螺母2和调整螺母4,直至百分表读数与百分表在B、D两点的平均值基本相等(±0.02mm),此时划线器与水平臂的同轴度已经调好。

图5 划线器与平面A

图6 划线器和水平臂

(2)划线器在Y-Z平面内的重合性调整。方法1,参考工件划线位置调整法。旋转X轴锁紧器锁紧X方向上的移动,在工件上X-Y平面和X-Z平面各划一根线,观察线的焦点是否能够交叉到一起,如果X-Z平面内的直线与X-Y平面的交点(图7),轻轻松开调整螺钉 1、2、3、4、6,向拧紧方向拧紧调整螺母5,调整好以后,锁紧调整螺钉1、2、3、4,反复检查划线的重合性并调整,直到划针在X-Y平面和X平面内的直线交点基本重合(肉眼看出重合)即可。方法2,通过观察百分表数值调整。在校正方箱的情况下,将百分表支架装在装划针的孔中,用锁紧螺钉锁紧百分表支架,移动头架和水平臂,使其与Y-Z平面接触,能在最大范围内转动,当百分表指针压紧1~2圈,锁紧头架的上下运动(Z向)、水平运动(Y向)和底座的运动(X向),观察百分表读数,并根据划线器的机械结构原理,慢慢调整调整螺母5和调整螺母6,直到百分表在最大范围内转动时的最大值与最小值之差<0.03mm。

成都中测划线仪无需调整X-Z平面内的重合性,因为其是通过机械加工精度能保证的。在划线器和水平臂同轴度调整和Y-Z平面内的重合性调整好的情况下,如果出现X-Z平面内的重合性超差问题,说明划线器已经磨损严重,需要更换。

图7 参考平面

四、结束语

所有三坐标划线机及测量机在精度检调原理上是一样的,只是在机械结构上存在差异,所以可以参考此文章进行机械精度方面的调整。另外如果是双臂三坐标划线仪,我们还需检查双臂的平行性即X方向上运动的平行性,不过新设备安装调试完成后,因为X轴基本上是采用双直线导轨,所以双臂的平行性基本上不会发生很大变化,所以一般不需要进行调整。