圆珠笔书写润滑度研究(四)

□ 上海晨光文具股份有限公司 姚鹤忠 王通虎 李安

6、笔头的磨损研究

磨损是相互接触的物体在相对运动中表层材料不断损伤的过程,它是伴随摩擦而产生的必然结果。

磨损分类方法表达了人们对磨损机理的认识,不同的学者提出了不同的分类观点,至今还没有普遍公认的统一的磨损分类方法,其中一种分类为:磨粒磨损;粘着磨损;疲劳磨损;腐蚀磨损;微动磨损。

外界硬颗粒或者对磨表面上的硬突起物在摩擦过程中引起表面材料脱落的现象,称为磨粒磨损。 磨粒磨损有以下三种形式:(1)磨粒移动于两摩擦表面之间,类似于研磨作用,此称为三体磨粒磨损。通常三体磨损的磨粒与金属表面产生极高的接触应力,往往超过磨粒的压溃强度。这种压应力使韧性金属的摩擦表面产生塑性变形或疲劳;而脆性金属表面则发生脆裂或剥落;(2)磨粒沿一个固体表面相对运动产生的磨损称为二体磨粒磨损。当磨粒运动方向与固体表面接近平行时,磨粒与表面接触处的应力较低,因此固体表面产生擦伤或微小的犁沟痕迹。如果磨粒运动方向与固体表面接近垂直时,常称为冲击磨损。此时磨粒与表面产生高应力碰撞,在表面上磨出较深的沟槽,并有大颗粒材料从表面脱落。冲击磨损量与冲击能量有关;(3)在一对摩擦副中,硬表面的粗糙峰对软表面起着磨粒作用,这也是二体磨损,它通常是低应力磨粒磨损。

一般说来,磨粒磨损的机理是磨粒的犁沟作用,即微观切削过程。显然,材料相对磨粒的硬度和载荷起着重要的作用。

目前主要有三种磨粒磨损机理,即(1) 微观切削:法向载荷将磨料压入摩擦表面,而滑动时的摩擦力通过磨料的犁沟作用使表面剪切、犁皱和切削,产生槽状磨痕;(2)挤压剥落:磨料在载荷作用下压入摩擦表面而产生压痕,将塑性材料的表面挤压出层状或鳞片状的剥落碎屑;(3)疲劳破坏:摩擦表面在磨料产生的循环接触应力作用下,使表面材料因疲劳而剥落。

本章的主要内容为笔头书写过程中磨损的成因进行深入分析,并讨论润滑与磨损的关系,希望寻求出磨损的影响因素排序。

(1)笔头磨损的成因

图16 球珠表面的微孔(放大500倍)

图17 球座底部经切削加工后的表面状况

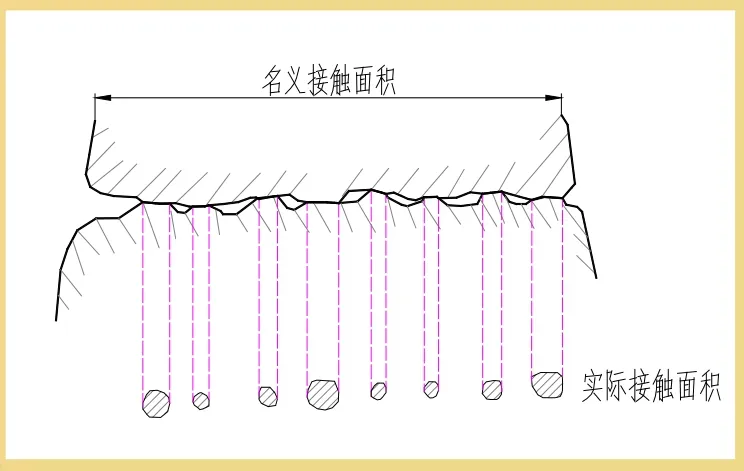

图18 实际接触面积示意图

目前,使用量最多的是碳化钨球珠,其表面经多道研磨后,表面粗糙度可达到Ra0.016-0.08μm,但是,碳化钨球珠是采用粉末冶金工艺加工而成,因此表面会有大量的微孔存在(如图16所示);而球座体的球座部分经切削加工后,表面粗糙度通常在Ra3.2μm左右(如图17所示),即使经过压珠可能使球座底部的表面粗糙度有所改善,但是两者的差异还是很大的。由于表面粗糙度的影响,两个表面的实际接触并不是发生在所有的表观面积上,而只是在一小部分的微凸体上(如图18所示)。

圆珠笔在书写过程中其球珠在球座内高速转动,几乎相当于微型轴承的运转。以最小的微型轴承681为例,最高转速2000rpm,最大动负荷96N。经过计算其钢珠的转速约为66.68转/秒,单位面积受力约为94.3N/mm2。

圆珠笔笔头以Φ0.5球珠为例,最大书写压力为150克,书写速度为4.5m/分,经过计算球珠的转速约为47.77转/秒,球座底部支承球珠的单位面积受力约为30.2N/mm2。

笔头的球珠转速为微型轴承的钢珠转速的71.64%,球座底部支承球珠的单位面积受力为微型轴承的32.03%。

由于碳化钨球珠的表面硬度非常硬,达到HV1600以上。而球座体如果采用易切削不锈钢,表面硬度为HV300左右;采用镍白铜则表面硬度为HV220左右;采用铅黄铜则表面硬度为HV150左右。球珠的表面硬度与球座底部的表面硬度相差很大,并且两者的表面粗糙度又差异很大,因此,在一定的压力和时间的相互滑动过程中,球珠的光滑硬表面会不断挤压球座底部表面的粗糙凸峰,使之变形、剪切,甚至断裂(如图19所示),这就是球座底部表面的磨损。

图19 粗糙峰的变形与断裂

通常情况下,一支采用不锈钢笔头Φ0.5球珠的中性笔芯,在标准的书写仪上以0.98N书写压力、4.5m/min书写速度连续划线400米左右,球座底部支承球珠的部分会磨损约0.002-0.02mm左右,而球珠的磨损基本可以忽略不计。

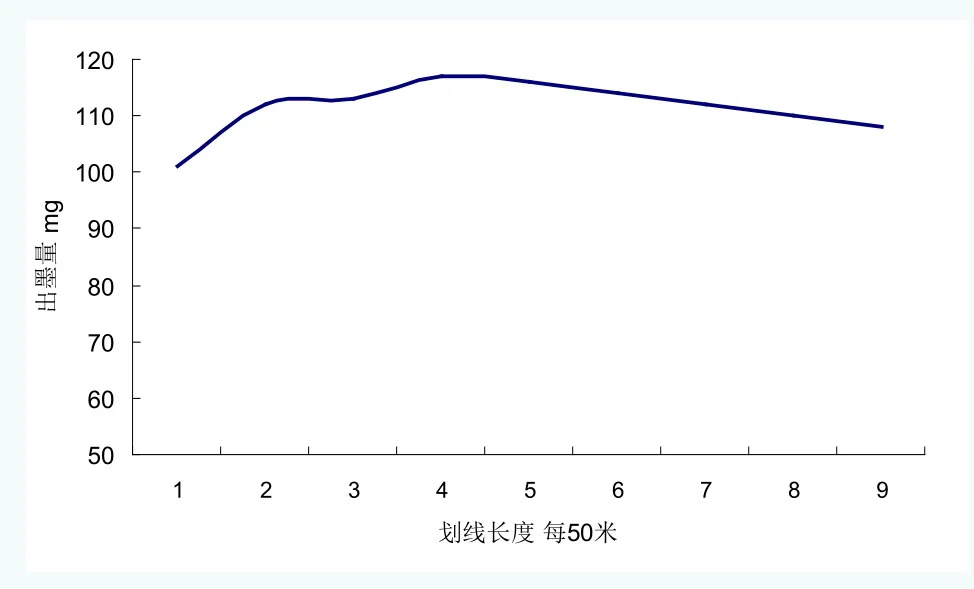

就像所有机械磨损一样,圆珠笔笔头的球珠与支承其的球座底部之间的磨损,同样会有一个磨合期、稳定期到失效期的过程。磨合期的磨损量相对会稍大些,这是因为加工后的表面粗糙度以及球珠与支承其的球座底部之间的吻合程度尚未达到最佳状态,两者的实际接触面积最小,而磨合期应该尽可能短,一般在书写的前50-100米之内(如图20所示);当接触凸峰经过塑性变形被调整到一个稳定状态,就进入了磨损的稳定期,此时的单位长度的磨损量是比较小的;进入磨损的失效期,磨损量又会进一步上升,通常情况下多数的圆珠笔笔头并不存在磨损的失效期,因为多数圆珠笔在油墨或墨水写完后其笔头还基本处于正常状态,而少数出现磨损的失效期的笔头是因为书写长度过长,球座体内部结构尺寸设计不合理,或者加工精度差,或者球座体与球珠以及墨水匹配不好,使得书写的中后期出墨量偏小等等原因所造成。

图20 笔芯划线出墨量全过程的曲线图

(2)笔头磨损的形式与分类

如果以碳化钨球珠配合不锈钢、镍白铜或铅黄铜等不同材质的球座体,这样的摩擦副其主要发生磨损主要发生在硬度较低的球座体(维氏硬度HV150-400,远小于碳化钨球珠的HV1500)的底部,主要形式为磨粒磨损,随着书写的进行,韧性金属发生塑性变形或疲劳,脆性金属表面则发生脆裂或剥落,且随着时间的延长而进一步严重。即便都是不锈钢材料,采用成型针管和易切削不锈钢丝所加工的笔头,其磨损形式和结果也不尽相同。

①采用成型针管加工的笔头

采用成型针管加工的针管型笔头,其成型针管通常采用314不锈钢材料,经过多次拉拔后硬度相对最高(维氏硬度HV400左右),并且脆性亦相对较高,其磨损的形式和结果是比较典型的脆性金属剥落。如图21所示,针管型笔头P7-0.4在书写划线前后的对比,显示此种笔头书写划线过程中磨损很大(总磨损量为25.4μm,球座深度增大约为20μm),但是其小孔直径、油槽宽度等几乎不变,压珠直径也明显增大,可以认为该笔头在书写划线过程中发生了大量的脆裂剥落,塑性变形的比例并不高。

图21 针管型笔头P7-0.4书写划线前后磨损状况

②采用易切削不锈钢线材加工的笔头

采用易切削不锈钢线材加工的笔头,其线材主要为SF-20T,维氏硬度HV300左右,其磨损的形式和结果是比较典型的韧性挤压变形剥落。如图22所示,子弹型笔头U1-0.5在书写划线前后对比,显示此种笔头书写划线过程中有一定磨损(总磨损量为15.2μm,球座深度增大约为12μm),但更明显的是其小孔直径、油槽宽度均发现了明显变小,而压珠直径则明显增大,可以认为该笔头在书写划线过程中球座发生了较大变形,但脆裂剥落比例并不高。

图22 子弹型笔头U1-0.5书写划线前后磨损状况

③采用镍白铜、铅黄铜材料加工的笔头

采用镍白铜、铅黄铜材料加工的笔头,其材料硬度在HV150-200左右,磨损的形式和结果是比较典型的微观切削磨损。如图23所示,子弹型笔头C1-0.7在书写划线前后的对比,由于此类笔头通常使用于油性(包括中油)圆珠笔,墨水的润滑度左右比较明显,因此,此类笔头书写划线过程中笔头磨损很小,未出现明显的变形、剥落,但球座底部表面可清晰可见划痕。

图23 子弹型笔头C1-0.7书写划线前后磨损状况

通常情况下发生磨损的表面的粗糙度应该有所改善,即变得更为光滑,特别是对于那些加工后表面粗糙度较差的(即表面凸峰比较明显的),会有明显的改善。但是,也有例外,比如脆性金属剥落较多的表面粗糙度反而会变得更差。

⑶笔头磨损的成因与分析

造成笔头磨损的原因很多,包括墨水的润滑性、笔头的材质、笔头内部结构及参数设计、笔头加工精度(球座底部表面粗糙度、尺寸误差)等。

①墨水的润滑性

从大类来分,油性(特别是中油)墨水润滑性最好,平均磨损仅为0.2686μm/100m;

其次是中性墨水,平均磨损为0.9143μm/100m;最差的是水性墨水,平均磨损达到2.187μm/100m(见图24),相差达到8倍多。

图24 不同墨水的笔头平均磨损

即使是同一类墨水,例如中性墨水,不同的颜色,不同的配方,其墨水润滑性相差也是比较大的。以中性墨水中比较常用的5种墨水为例,M-1黑的平均磨损为0.7064μm/100m,

M-2黑的平均磨损为1.94μm/100m,M-3蓝的平均磨损为0.738μm/100m,M-4蓝的平均磨损为0.4933μm/100m,M-5红的平均磨损为0.5578μm/100m(见图25),最大与最小之间相差亦近4倍。

图25 不同中性墨水的笔头平均磨损

表15

表16

而磨损最大的水性墨水则因为墨水的配方不同,笔头结构的不同等形成更大的差异,我们收集了20种不同的水性墨水圆珠笔,得到的结果见表15。

从表15可以看到,磨损最严重的笔头平均磨损达到了4.79μm/100m,最小的平均磨损仅为0.39μm/100m,两者相差12倍多。

②笔头的材质与内部结构及参数设计

对于笔头的材质不同会造成磨损的结果不同,在上一节已有阐述,同样是不锈钢材料,采用成型管材加工而成的针管型笔头,由于成型管材经过多次拉拔后硬度相对较高,脆性亦相对较高,并且针管型笔头采用打三点形成球座,所形成的三条油槽面积较大,相应的支承球珠的面积就比较小,因此,该种笔头的磨损相对比较严重,我们收集了5种针管型笔头,与同一种墨水(M-2黑)匹配,得到的结果见表16。

从表16可以看到,磨损最严重的笔头总磨损量达到了25.4μm,平均磨损达到了4.44μm/100m,总体平均磨损达到了2.518μm/100m。

表17

表18

同样采用M-2黑中性墨水匹配的另外3种笔头,因为是采用易切削不锈钢线材加工,油槽为3-5条,球座底部支承球珠的面积相对要大一些,磨损状况大为改观,得到的结果就大相径庭(见表17),平均磨损达最大为1.18μm/100m,总体平均磨损仅为0.977μm/100m。

③笔头的加工精度

笔头加工精度主要是针对球座底部表面粗糙度而言,由于加工机床的不同,加工工艺的不同,加工刀具的不同,以及切削液的不同等等,造成笔头的球座底部表面粗糙度相差很大,据初略统计在Ra0.902-5.54μm之间,在同样墨水的条件下,粗糙度大的笔头相对磨损就严重。为了证实上述判断的正确性,我们将11种均采用易切削不锈钢线材加工的笔头,分别匹配黑、蓝、红三种墨水,检测磨损量的结果见表18。

图26 不同笔头与三种墨水匹配后的磨损状况

从图26可以看到,Y3-0.5笔头匹配蓝、红色墨水的平均磨损均是最低的,分别为0.19μm/100m和0.1μm/100m,匹配黑色的在中间为0.61μm/100m。此外,Z1-0.5、P7-0.4、M1-0.4等笔头的平均磨损也处于相对较低的水平,经检测这些笔头的球座底部表面粗糙度均在Ra2μm以下。