圆形竖井钢管架模块化施工工法设计

赵玉壁,周晓军,毛露露

(西南交通大学土木工程学院,四川成都 610031)

在不同类型和规模的隧道工程建设中常涉及各种类型和作用的竖井构造的建设,这些竖井构造统称为隧道竖井。隧道竖井截面有多种形式,其中以圆形最为常见,本文中的竖井专指盾构隧道圆形截面接收井和始发井。由于竖井的施工具有深度大、截面大、施工危险性大、质量要求高等特点,而钢管架工程作为竖井施工的基础,其施工质量及效率的高低将对整个竖井工程的质量、进度和造价产生直接影响。因此探索和总结出一套快速、简易,便于机械化和模块化施工的钢管架施工工法对于加快竖井工程进度,保证工程质量具有积极意义。

1 工程概况及施工问题介绍

1.1 工程概况

水底盾构隧道为广东省天然气管网二期工程中输气管道西干线项目控制性穿越工程,整体穿越长度1 021.74 m,其中穿越水域宽度为480.00 m。隧道接收井、始发井规模相同,深度25 m,截面直径16 m,井壁采用80 cm厚地下连续墙外加60 cm厚钢筋混凝土衬砌复合结构。开挖区土质依次由人工填土、冲积淤泥、粉质黏土构成。降雨频繁,土体含水量大,导致施工难度大且工期紧张,因此对钢管架工程的施工质量和进度要求高。

1.2 实际施工中所存在的问题

本工程的钢管架采用碗扣式钢管脚手架,满堂支架进行支模,其所存在的问题主要有以下几点:

1)在钢管架搭设过程中,所需材料类型较多且吊运频繁,作业人数多,高空作业繁重且危险性大,搭设过程繁琐,进度缓慢。

2)在钢管架使用过程中,局部质量问题较多,结构变形大,调整、返工作业量大。

3)在钢管架拆卸过程中,由于竖井结构及碗扣式脚手架自身特点限制,作业人员对于短小杆件和连接件只能由高处拆下并使其落至竖井底,待整个结构解体后再统一分类、分块,吊装出井。整个拆卸过程耗时耗力,而且由于坠落杆件对钢管架和竖井壁的撞击造成了严重的材料损耗和工程质量问题。

2 钢管架模块化施工工法阐述及图纸设计

2.1 模块化施工工法介绍及总图说明

2.1.1 钢管架模块化施工工法介绍

鉴于传统的扣件式或碗扣式满堂脚手架施工具有材料需用量大、种类多,高空作业量大,作业人数多,组装、拆卸复杂,进度慢,材料损耗大等缺点。经过对上述施工问题进行研究、设计,提出了一整套钢管架模块化施工工法,该法可总结为“固定模块、井外组装;分块吊运,井内拼接;重复利用,灵活可调”。

1)固定模块,井外组装:通过创新设计,将整个圆形竖井的钢管架工程分解为6类固定模块,并根据各个模块的图纸,运用标准化构件在竖井外完成相应模块的组装。

2)分块吊运,井内拼接:采用合理的吊装设备,依靠少数作业人员,利用标准连接构件,在井内将各个模块进行快速标准化拼接形成整体结构。

3)重复利用,灵活可调:通过合理的设计,大量运用具有长度可变且性能可靠的连接件,使结构固定的模块具有可变的特性,以具备重复利用及适用于不同断面竖井施工的功能。

2.1.2 组合式钢架总体平面图及总体立面图说明

整个钢架结构设计由A-F共6个模块组成,通过对这6个模块的依次组装与拼接完成圆形竖井钢管架的施工。

图1为结构总体平面图。4组A模块首先组装成环,然后B,C,D 3类模块依次成环拼接为支撑模板的部分,即图2中的结构&,通过套在空心钢筒F上面,由吊车上下提升达到预定高度然后固定,以起到支撑模板的作用。

图1 结构总体平面

图2结构E由几组相同的单元模块e组合而成,为上部结构&提供竖向支撑并保持空心钢筒F的稳定,其中:A为核心体,B为基本体,C为边缘体,D为延伸体,E为支撑体。

图2 结构总体立面

2.2 各部分模块设计图纸及说明

2.2.1 核心体A

核心体A由可以套在F钢筒上的3.8 m长钢筒和4层焊接其上的钢管构成,见图3。每个模块中的长、短钢管分别连接其他模块的短、长钢管,短钢管端头配有可调托,用于钢管接头并调整长度。

图3 核心体A结构(单位:mm)

2.2.2 基本体B

基本体B通过4组焊接在厚度5 mm钢板上的双层φ18钢筋圆弧与固定其中的钢管形成模块平面,通过竖向固定钢管保持钢筋圆环之间的间距,钢板上带有螺栓孔(图4),用于4部分基本体B之间连接成环。

图4 基本体B结构

2.2.3 边缘体C

边缘体C通过横向弯曲钢管和竖向固定钢管形成模块骨架,钢管采用回转扣件与横向弯曲钢管连接,4部分边缘体C依靠弯曲钢管端部的可调托接口拼接成环,也可采用回转扣件连接(图5)。

图5 边缘体C结构

2.2.4 延伸体D

延伸体D通过焊接在5 mm厚钢板上的双层φ18钢筋圆弧与固定其中的钢管形成模块。钢板带有螺栓孔,用于4部分模块拼接成环,完成整个结构共需要4环16部延伸体D。延伸体D端部的支模可调托(图6)用于传递整个结构的作用力并支撑模板。

图6 支模可调托

2.2.5 支撑体E

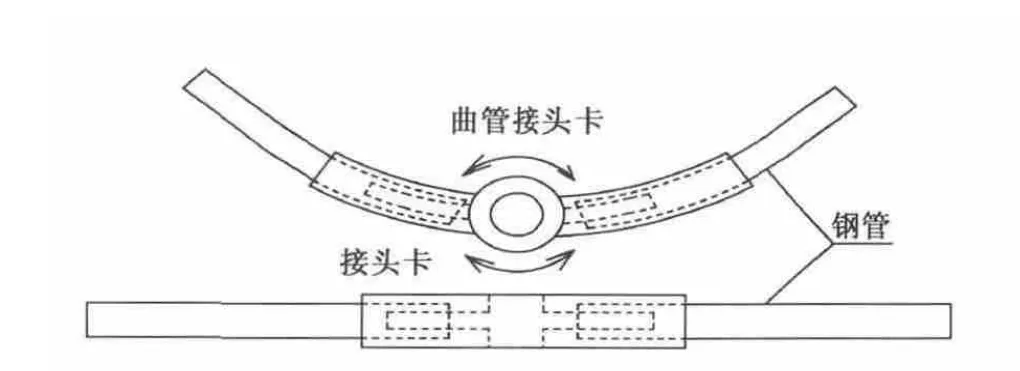

支撑体E由相同的模块e通过在平面和竖向拼接组成。在平面上,模块e之间的连接采用曲管接头卡或者回转扣件,见图7。竖向的连接采用接头卡并依靠可调托调整高度。

图7 接头卡

2.2.6 空心钢筒F

空心钢筒由3部分构成,内筒、加强固定孔部受力的外筒以及支座,钢筒高度可根据实际工程情况采用一次焊接成型或分段焊接成型。固定孔间距与孔径同核心体A上固定孔匹配,采用固定孔插入钢管或同等性能的型钢固定。

2.3 本工法所需材料类型及数量

本工法所需材料类型及数量统计见表1。

表1 材料统计

3 总结

3.1 本工法的意义

竖井钢管架模块化施工工法是为达到钢管架工程安全快速施工,组装和拆卸简洁,最大程度减少作业人数,最大幅度压缩高空作业内容和强度的目的而设计的施工工法。通过对各个模块的创新设计以及对传统连接构件的改进,使固定模块具备了可变的特性,从而可以适应不同规模圆形竖井工程的施工。此工法施工顺序以及钢管架各部分结构与传统工法区别明显,对于钢管架工程的施工提供了一种新型、实践性强的施工方法。

3.2 本工法运用范围的拓展

竖井钢管架模块化施工工法不仅能够运用于盾构隧道圆形竖井工程的施工,还可运用于其他如圆形储油井、导弹发射井等地下圆形大截面、不同深度工程的施工。在工程前期制作一整套模块,施工中就可以有效地推进工程进度且材料重复使用效率高,能够有效地降低成本,保证施工安全。

[1]肖青春.某隧洞竖井施工[J].西部探矿工程,2010(11):199-201.

[2]罗毅伟.乌池坝隧道竖井井架天轮吊装方案[J].西部探矿工程,2007(11):148-152.

[3]中华人民共和国住房和城乡建设部.JGJ 130—2011 建筑施工扣件式钢管脚手架安全技术规范[S].北京:中国建筑工业出版社,2011.

[4]徐美华.沪蓉西高速公路龙潭特长隧道深大竖井施工技术[J].铁道建筑,2011(7):46-48.

[5]罗勇.脚手架组合钢模在深井混凝土衬砌中的应用[J].人民长江,2010(5):46-48.