锅炉膜式壁成排弯工艺改进

杜宗伟 聂真真

(泰山集团股份有限公司,山东 泰安271000)

0 引言

膜式壁是目前锅炉上应用比较广泛的结构形式。在膜式壁制作过程中成排弯则是主要工序之一,该工序除将弯曲半径、弯曲位置是否符图符样作为质量控制点外,按照JB/T5255《焊制鳍片管(屏)技术条件》要求管屏成排弯后应逐根进行通球试验,通球试验是否合格直接影响管屏的外观质量及锅炉运行质量。我公司使用的卧式管屏弯曲机MWP1600 弯管辊轮为光辊, 不带有像单根弯管机模具那样的反变形槽, 虽然以前我们在管屏两侧加辅助管或辅助扁钢来减小椭圆度,成排弯后管屏最外侧弯曲段两支钢管椭圆度还是全部超标,通球试验不合格。 为满足标准要求,必须割除辅助管或辅助扁钢后再对最外侧两支钢管弯曲处热矫后模具复样,这种制作工艺既浪费了材料(主要为辅助管、辅助扁钢、气体、砂轮片、抛光片及焊材),又加长了制作周期,且影响了外观质量。

1 膜式壁制作工艺流程简介

钢管、扁钢按照相关标准入厂验收合格后,按照拼排方案要求下料、校直、管子抛光除锈、扁钢精整、按拼排方案焊接、管屏校正、成排弯、通球、水压试验等项工作。 其制作主要工艺流程如下:

材料验收—下料—校直—管子抛光除锈、扁钢精整—按拼排方案焊接—管屏校正—成排弯划线—成排弯—去除辅助管或辅助扁钢—通球试验—放样—划净料线—水压试验—去毛料—漆包

我厂制作的产品,其膜式壁常用钢管的规格为Φ51*4 和Φ60*4,弯曲半径R=300mm,按照JB/T1611《锅炉管子制造技术条件》中相关要求通球直径db=0.90d,即Φ51*4 管子通球直径为Φ38.7mm,Φ60*4管子通球直径为Φ46.8mm。 按照上述工艺流程制作的膜式壁,最外侧两根管子最大通球直径分别为Φ36.5 和Φ44mm, 不符合相关标准要求的通球直径。 成排弯后必须要增加一道热矫模具修复工序。 按此工艺流程制作的膜式壁既浪费了材料(主要为辅助管、辅助扁钢、气体、砂轮片、抛光片及焊材),又加长了制作周期,且影响了外观质量。

2 成排弯工艺改进

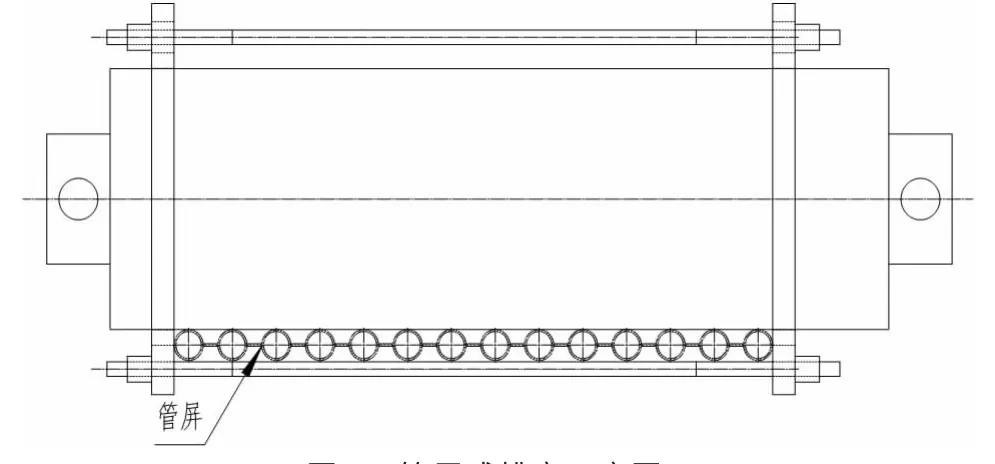

我们通过对膜式壁成排弯弯曲过程跟踪观察,分析研究后发现最外侧两根管子椭圆度之所以超标,是因为管屏在弯曲过程中受光辊挤压,两侧管子随意向两侧延伸,且两侧没有阻止管子变形的约束力,而中间管子之所以椭圆度不超标,正是因为扁钢在两管子之间起到了抗变形的作用。综上所述,我们对弯管光辊进行了工艺改进,增加了挡环装置,结构如图1 所示。

图1 中所示,在原弯管光辊上两端各新加一个挡环,两挡环用3个螺杆连接。弯曲管屏时,由于管屏宽度是变化的,通过调节螺杆来调节两挡环位置,以便限制管屏弯曲时两侧管子向两侧变形延伸。 按照此种方法操作后,各种宽度的管屏成排弯后最外侧两根管子通球试验全部合格。 具体操作示意图如图2。

图2 管屏成排弯示意图

3 优点及操作要领

3.1 挡环装置优点

首先,挡环装置结构简单,操作方便。挡环用厚钢板数控下料后在其环面上加工腰形孔,易调节螺杆。 螺杆采用梯形螺纹,强度高,调节螺距大。

其次,用螺杆固定拉紧后,挡环装置不会产生明显的向外移动,保证了对弯曲处最外侧管子变形的约束。

3.2 操作要领

进行操作时,先将管屏放平,管屏与光辊轴向垂直。 然后,挡环必须与光辊垂直,最后,三螺杆均布挡环上拉紧固定,如图2 所示。

4 经济效益

以QXL70MW 锅炉为例:每台锅炉节省Φ60*4 钢管约460 公斤,δ8(δ10)钢板约300 公斤,加上焊材、氧气、丙烯、砂轮片、抛光片等合计约4000 元。 如果年生产此类锅炉产品30 台, 可节约资金约12 万元,产生的经济效益明显。

5 结束语

改进后的管屏弯曲机已经投入使用,膜式壁成排弯不需要再焊辅助管或辅助扁钢,弯制成型后也不需要再进行修整。 成排弯后通球合格率100%。 这既节约了材料,又缩短了制作周期,且外表美观。

[1]闻邦椿.机械设计手册[M].5 版.北京:机械工业出版社,2010.

[2]孟少农.机械加工工艺手册[M].北京:机械工业出版社,1995.