在高效过滤器前添加絮凝剂对炉水硅的影响

李小婷 江门市新会仁科环保有限公司

凌保辉 魏瑞军 梁荣德 新会双水发电(B厂)有限公司

在高效过滤器前添加絮凝剂对炉水硅的影响

李小婷 江门市新会仁科环保有限公司

凌保辉 魏瑞军 梁荣德 新会双水发电(B厂)有限公司

化学监督是保证电厂安全生产的重要措施,也是科学管理设备的一项基础性工作。炉水硅含量是化学监督中的重要指标,炉水硅超标会影响蒸汽品质,严重时可能产生结垢从而导致锅炉受热面局部过热发生爆管事故。另外,炉水硅超标使锅炉排污率增加,排污热损失增大,不利于节能降耗。

原水中胶体硅的存在容易导致电厂锅炉炉水硅超标等问题,一般可采用絮凝、超滤等措施加以解决。某热电厂2×150MW供热机组配套480t/h循环流化床锅炉曾出现过炉水硅超标的问题,主要原因是:化学制水车间采用的原水中含有离子交换系统无法完全去除的胶体硅,胶体硅进入锅炉后,在高温和碱性条件下转化为溶解态的硅化合物,再加上供热机组锅炉炉水浓缩效应更强,导致炉水硅超标严重,进而导致排污量加大,既不节能又不安全。该厂通过改良高效过滤器,在高效过滤器前添加絮凝剂的办法解决了炉水硅超标的问题。本文在此工作的基础上,通过工程试验证实了添加絮凝剂的重要作用,并确定了添加絮凝剂的最佳比例。

1 试验方法和步骤

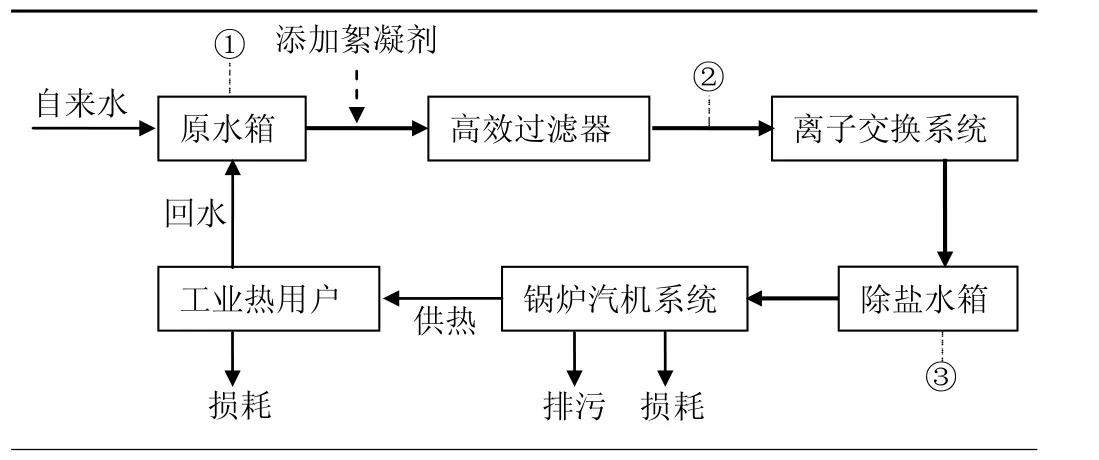

本工程试验在该热电厂2×150MW供热机组的制水和锅炉系统正常生产过程中进行,试验期间锅炉负荷、压力、补水和排污保持基本稳定。电厂水系统图如图1所示。使用碱式氯化铝作为絮凝剂,添加的位置如图1所示,通过控制加药泵的行程来控制加药量。利用分光光度法检测锅炉系统取出的炉水中硅的含量,此方法检测到的硅为可溶性硅。

图1 电厂水系统图

试验开始前,加药量是正常剂量。试验分ABCD四个工况进行,A工况是停止加药,B工况加药泵行程为20%,C工况加药泵行程为30%,D工况加药泵行程为40%。每个工况维持的时间不低于48h,间隔3h左右,取炉水样品测试硅的含量。

表1 试验工况的加药浓度

炉水硅的标准是≦450ug/l,在试验期间允许短时间超过此标准,但为了确保安全,当检测到炉水硅含量超过2000ug/l时,则采取特别措施(如增大加药泵行程)使炉水硅回归到2000ug/l以内,特别措施对应的工况标记为X工况。

四个试验工况对应的加药浓度如表1所示。

2 试验结果及分析

试验结果如图2所示,试验开始前,加药量是正常剂量,并且炉水硅在合格的范围内(≦450 ug/l)。

图2 试验工况的加药浓度

2.1 絮凝剂的作用

开始试验首先是进行A工况,即停止加药的工况,目的是验证加碱式氯化铝絮凝剂的作用。可见,在停止加药12h之后,炉水硅开始快速增加,试验进行到40h时,炉水硅含量达到2000ug/l,为了安全起见,从46.5h开始启动X工况即恢复添加絮凝剂以抑制炉水硅的继续升高,在试验进行到第78h时,两台炉的炉水硅含量最大值分别达到3892 ug/l和3299 ug/l,之后在絮凝剂的作用下,炉水硅含量开始下降。直到第112.5h时,两台炉的炉水硅回到1100 ug/l和1300 ug/l的水平。

对比试验前的工况、A工况和X工况,说明在高效过滤器前添加碱式氯化铝,可以有效控制锅炉炉水硅在合格的范围内。停止添加该药品,炉水硅含量将增加到超标甚至危及安全生产的很高的水平。因此可以得到结论:在高效过滤器前添加碱式氯化铝絮凝剂是该系统控制炉水硅的必要的手段。

2.2 原理分析

为了证实絮凝剂的作用及分析原理,在制水系统正常添加碱式氯化铝絮凝剂的工况,在系统的三个位置取水样送至广州市特种承压设备检测研究院检测可溶性硅、胶体硅和全硅三个指标,三个位置分别是:①原水箱;②高效过滤器出口;③除盐水箱。检测结果如表2所示。

表2 各水样中硅含量的检测结果

根据工程试验及水样检测结果分析:因为原水中含有难于检测和去除的胶体硅,如果不添加絮凝剂,胶体硅进入到锅炉水系统中,转化成可溶性硅,造成炉水硅超标。

在高效过滤器前添加碱式氯化铝絮凝剂后,由表2的数据可见,高效过滤器去除了20.4%的可溶性硅和43.5%的胶体硅。

表2中,高效过滤器出水中仍然含有一定量的胶体硅,而经过离子交换系统后,除盐水中胶体硅含量仅有0.1%剩余,胶体硅几乎全部被离子交换系统去除掉。这主要是因为一些颗粒度较小的絮凝沉淀物没有被高效过滤器去除掉,但这些胶体硅在絮凝剂的作用下,荷电性能发生了变化,由于原来的不体现荷电性的胶体,变成了带有电荷的絮凝沉淀微小颗粒,由于带有了电荷,在后续的离子交换系统中就能够被吸附脱除下来。当然可溶性硅由于本来就可以被离子交换系统去除掉,因此最终的除盐水中全硅含量非常低。

由此分析可知,絮凝剂在脱除胶体硅的过程中发挥了重要的作用,其作用原理体现在两个方面:①絮凝剂将胶体硅絮凝成大颗粒沉淀,使其能够在高效过滤器中被分离出来;②絮凝剂使胶体硅絮凝沉淀物带有电荷,使其能够在离子交换系统被分离出来。从表2的数据可见,前者的贡献率是44%,后者的贡献率是56%,两方面都发挥了不可或缺的重要作用。

2.3 絮凝剂的最佳剂量

在X工况将炉水硅降低到2000 ug/l以下后,开始进行不同加药量的效果对比试验,依次进行了B、C、D工况,结果如图2所示。

B工况开始后,炉水硅的含量继续降低,在试验的144~162h时间段,炉水硅含量达到了较稳定的水平,其中,#5号炉炉水硅稳定在550ug/l左右,而#6号炉炉水硅稳定在450ug/l左右,也就是说#6号炉炉水硅刚好达标,而#5号炉炉水硅仍然超标,说明B工况的加药量不能满足达标的要求,需进一步增加加药量。

C工况开始后,两台炉的炉水硅开始继续缓慢下降,在试验的192~210h时间段,两台炉的炉水硅都达到了365 ug/l左右,都已经达标,说明C工况的加药量能够满足达标的要求。为了验证C工况是否是最佳工况,继续加大加药量进行了D工况的试验。

在D工况,两台炉的炉水硅没有明显下降的趋势,两台炉的炉水硅稳定在330~350ug/l的范围,加药量比C工况增加了33%,而炉水硅下降了不到5%,说明在C工况的基础上继续增大加药量没有太大必要。

经过B、C、D三个工况的对比试验,说明以该厂水质为基础,能够使炉水硅达标的絮凝剂添加量为740ug/l。这一最佳加药比例可能与原水中胶体硅的含量有关系。该厂在实际运行中就是选用C工况运行,当水质发生波动时,也适当采取增减加药量的办法来确保炉水硅不超标。

2.4 胶体硅的隐蔽性

在试验的各个工况中,检测到的除盐水的硅含量都趋近于0,与加药量没有对应关系,检测的到的最大值是3.654ug/l,是合格的。也就是说,在整个实验过程中,用日常常用的分光光度法检测除盐水中的硅含量,并未见有何异常,这主要是因为此方法检测到的硅为可溶性硅,不能检测到胶体硅,如果单纯从除盐水中日常可检测到的硅含量分析炉水硅超标的原因,很难给出准确的答案。根据本工程试验结果推断:在没有添加絮凝剂的时候,除盐水中应该含有较多的检测不到的胶体硅,补充到锅炉后转化成为可检测的硅。

胶体硅的检测方法比较复杂,没有在线检测手段,业界对水中硅的分析方法也在不断研究和改进,检测手段受限是导致胶体硅的影响不容易被发现的主要原因。

3 结语

在采用高效过滤器加离子交换的电厂化学水处理系统中,如果原水中含有胶体硅,那么在高效过滤器前添加絮凝剂是控制炉水硅达标的必要手段。另外,絮凝剂的最佳添加比例,可以通过试验加以确定。

该热电厂在进行了测试分析后,确定了添加絮凝剂的最佳工况,彻底解决了炉水硅超标的问题,锅炉的补水率由原来的3%降低到1%,发电煤耗降低1.068g/kWh,达到了节能降耗的目的。