水平井大规模分段压裂施工工艺配套与应用

李念来

目前,在国内外页岩气藏及致密砂岩油藏等非常规油气资源开发中,主要采用长水平井分段实施大规模加砂压裂来形成多裂缝,沟通天然裂缝,为油气移运创造通道,以提高油气井单井产能。页岩气井压裂一般具有大排量、大液量、大砂量、低砂比以及使用多种液体和多种粒径的支撑剂等特点,对现有的压裂工艺和设备提出了新要求。通过对相关技术攻关,形成了施工设备组配优化、压裂液快速配制、支撑剂连续输送、高低压流程控制、数据采集与远程控制等配套技术。

1 施工设备组配优化技术

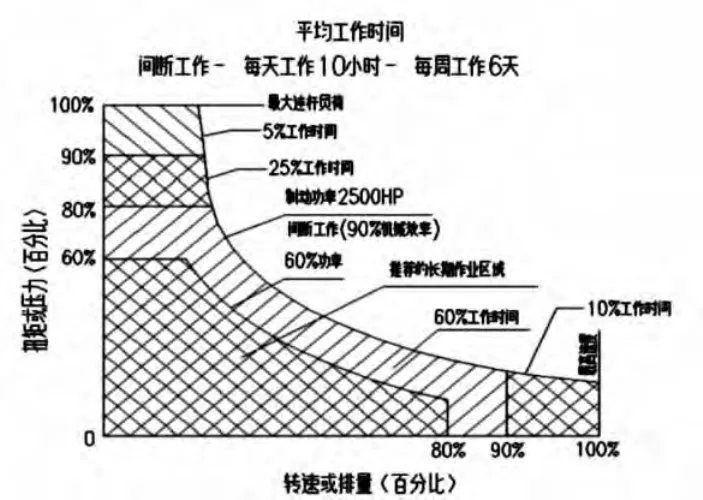

随着当前油田勘探开发进程加快,大型压裂作业增多,SPM压裂泵工作周期及使用模式无法满足对压裂车的强劲需求。结合国产2500型等压裂泵工作周期及使用模式研究,推导出适合油田工况的压裂泵工作周期及使用模式(见图1),确定了工况功率利用率(见图2)。

基于对压裂车工作周期及使用模式研究,结合需要压裂泵送同时独立施工、作业时间长、施工排量大、加砂量大的情况,制订并成功实施了压裂车组循环工作、独立泵送机组、双混配车、双混砂车联合作业模式技术方案(见图3)。

图1 SQP2500压裂泵工作周期及使用模式

图2 SQP2500压裂泵压力排量及输出功率图

图3双混配车、双混砂车现场布置图

2 压裂液快速配制技术

传统的现场配液技术配液速度慢、长时间放置后容易发生变质,大规模压裂施工受施工场地影响较大。压裂液快速配制技术,提高了配制效率、缩短了配制时间、保证了施工用液。江汉油田大规模水力压裂已经形成2套减阻水和1套胶液体系,其中低粘液体减阻水造复杂缝,高粘胶液造主缝。针对现有大规模改造液体总量大、排量高、质量标准高的情况,通过提升配液设备及工艺(见图4),已经实现24小时连续配液、混配能力在(14~16)m3/min、在线精确加入3~4种添加剂,添加剂加入精度±3%,工作液均匀,性能符合施工要求。利用双混配车在线配液技术后,缩短施工准备时间,降低施工成本;减少井场灌具50%,搬迁方便灵活;实现即配即用,避免了潜在液体浪费;满足了不同排量施工需求,还降低了工人劳动强度。

图4 配液流程示意图

3 支撑剂连续输送技术

油田大规模压裂施工中支撑剂用量普遍在1 000方以上,支撑剂包括100目粉陶、40/70树脂覆膜砂(低密度陶粒)、30/50树脂覆膜砂(低密度陶粒)3种,因此对多种支撑剂连续输送能力要求高。目前,主要采用一套100m3立式砂罐和两套20m3立式砂罐模块化组合来完成3种支撑剂的添加;采用无动力自流方式,通过手动闸阀控制流量;不同规格的支撑剂输送,可自由进行切换;单个出砂口速度达到3m3/min,连续输砂能力在9m3/min;采用吊车吊装吨包方式完成补砂。另外,为方便混砂车连续输砂和避免混砂车单个输砂绞龙长时间工作发生损坏,在混砂车砂斗上制作一个可拆式集砂槽。在低砂比长时间作业时,混砂车的两个输砂绞龙可以进行自由切换,减轻输砂绞龙的液压系统工作负荷。在高砂比长时间作业时,混砂车的两个输砂绞龙可以同时进行工作,满足高砂比砂排量的要求。

4 高低压流程控制技术

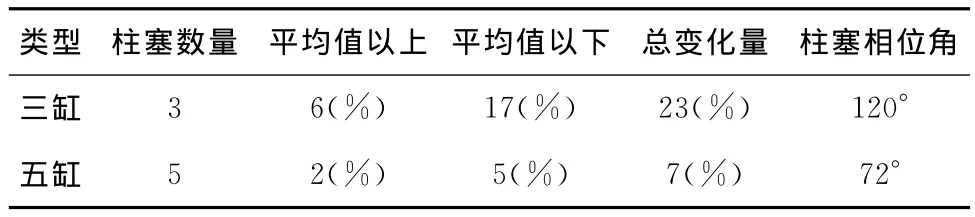

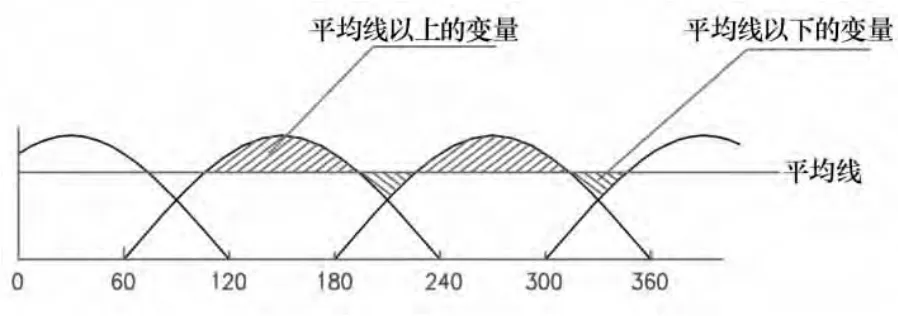

在大排量、高泵压施工时,高压管线剧烈震动,存在较大安全隐患。多缸泵瞬时流量分析、压裂流体的流量不均匀性分析、流体激发频率与谐波分析(见表1,图5),多重分析认为:高压管线的弯头等部件是振动的激励源,管线接入井口时管线内液体的水力撞击是高压管线产生振动的原因,根源是流量的不均匀性。采用双管路环形橇装结构高压管汇,使各台压裂泵成串联连接状态,确保管汇的出口流量保持一致,从而使地面高压流程和井口振动减小。

按照井口管汇流速安全限定条件:31/2″管线,内径为2.992″,计算可达最高排量为3.3m3/min。结合江汉油田大规模压裂施工排量的情况,设计了4条105MPa的31/2″管线完成注入。借鉴SPM的FSR系统标准,建立了高压管件安全束缚系统方案,建立了“高压管件使用之前需全面检测,施工超过60小时需在线检测”的制度,保障了大规模压裂施工高压管件的安全。

表1 多缸泵排量的不均度数值表

图5 多缸泵排量的不均度波峰分析

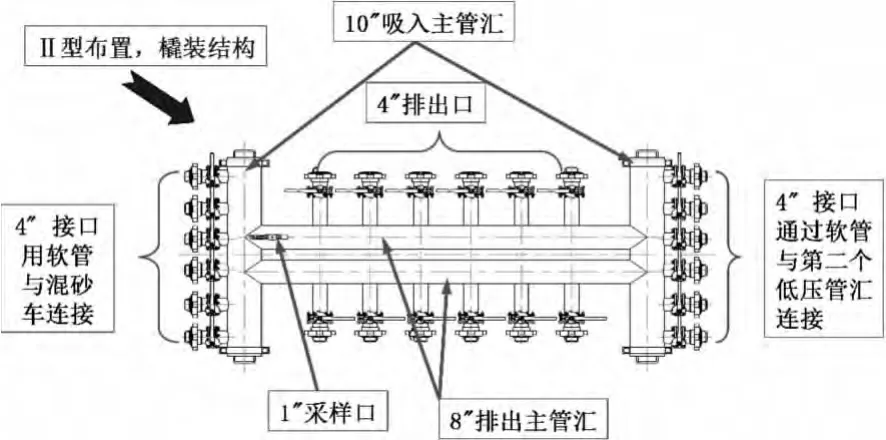

在低压管汇方面,采用Ⅱ型大通径低压管汇(见图6),以满足大规模压裂(10~20)m3/min的排量施工要求;4″排出支管从主管底部开口的方式,有效排除残液、避免出现“死液”现象;内连通结构,使液体在管汇内进行循环,杜绝“抢液”造成柱塞泵“走空泵”。

图6 Ⅱ型低压管汇示意图

5 数据采集与远程控制技术

通过网络连接线,实现压裂施工网络信号、模拟信号、脉冲信号等采集、显示、记录、处理等功能。通过PNCS和BNCS系统,实现对压裂泵车的远程控制和对混砂车的远程监测,随时掌控压裂施工现场。还增配现场安全视频监测功能和压裂施工数据远程传输功能。

6 现场应用情况

到目前为止,共完成超大规模压裂施工20余井次,其中8次注入液量超过3万方,多次加砂量超过1 000方。在1-2HF井,创造了水平井单井压裂入井液最多39 277.8m3、水平井单井压裂加砂量最多1 160.4m3、水平井单井一次压裂分段最多22段的3项工程新纪录。在9号平台,完成“交叉式”压裂施工,为下步“井工厂”压裂施工奠定基础。9-1HF井水平段长为1 561.0m,完钻井深4 300.0m;9-3HF井水平段长为1 611.0m,完钻井深4 350m。措施层位均为上奥陶统五峰组-下志留统龙马溪组。在使用单井模式下1.2倍的水马力配备(41 500HP)、两支桥塞施工队伍情况下,压裂施工与邻井的泵送施工同步进行,施工速度增加一倍。9号平台“交叉式”压裂历时10天,两口井压裂38段,泵送桥塞36级,两口井累计加砂量2 109.4m3,两口井累计注入液量61 353.3m3,平均每段压裂施工时间1.6h。

7 认识及建议

1)通过对相关技术攻关,形成了施工设备组配优化、压裂液快速配制、支撑剂连续输送、高低压流程控制、数据采集与远程控制等大规模压裂施工配套技术,基本满足施工排量大、施工规模大、作业时间长、一次压裂多段的施工要求。

2)“交叉式”压裂施工,为下步“井工厂”压裂施工奠定基础,对我国页岩气勘探开发技术进行了有益的探索,所取得的经验和教训可供今后国内页岩气水平井分段大型压裂施工参考借鉴。

[1]曾雨辰,杨保军,王凌冰.涪页HF-1井泵送易钻桥塞分段大型压裂技术[J].石油钻采工艺,2012,34(5):75~79.