连铸结晶器气泡粒径影响因素的水模型实验研究

李林敏,刘中秋,李宝宽

(东北大学 材料与冶金学院,沈阳110819)

Li Linmin,Liu Zhongqiu,Li Baokuan

(School of Materials & Metallurgy,Northeastern University,Shenyang 110819,China)

连铸是将钢液用连铸机浇铸、冷凝、切割而直接得到铸坯的工艺,结晶器是改善钢坯质量,去除钢中夹杂物的最后环节[1].为防止浸入式水口堵塞以及钢液被二次氧化,向水口中吹入氩气是目前被广泛采用的关键技术之一[2].氩气泡和钢液的充分混合减少了夹杂物与水口内壁的接触机会,抑制了结瘤长大和水口堵塞,并能促进夹杂物的上浮.但是吹氩引起的流型转变以及一部分氩气泡在凝固坯壳上的捕捉都将对铸坯质量产生深刻的影响[3~6].

水模型实验是研究结晶器内钢液-氩气两相流动特征的有效手段之一[7~9].作者利用相似理论建立了一个1/4 的结晶器水模型,以水模拟钢液,氮气模拟氩气,通过单因素实验法改变不同吹气口、水流量、吹气量、水口插入深度和水口倾角,研究了各参数对结晶器内气泡粒径概率分布和平均粒径的影响.由此可以预测实际生产中各个参数对结晶器内气泡粒径的影响.

1 实验系统的建立及参数确定

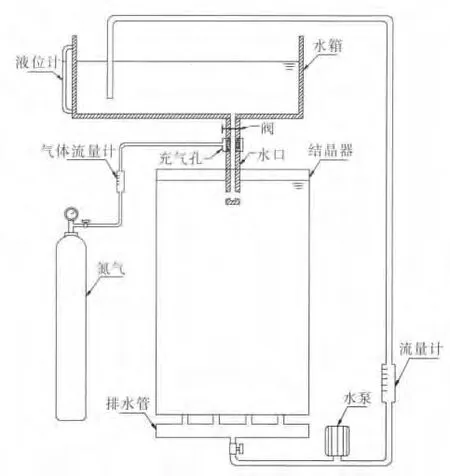

用透明有机玻璃制作结晶器水模型,几何相似比为1∶4,水模型的断面尺寸为75 mm ×550 mm,水口上部的充气口采用环状进气,并采用了五种不同的吹气口.图1 为本实验建立的结晶器水模型系统图.根据相似理论以及实际结晶器的操作参数,确定水模型实验的操作参数.

由于结晶器中钢液的流动主要受惯性力、重力和黏性力的作用,应保证模型和原型的Re 数和Fr 数相等,又由于其Re 数在105量级,黏性力相对于惯性力显得十分微小,所以主要考虑Fr 数相等[10].

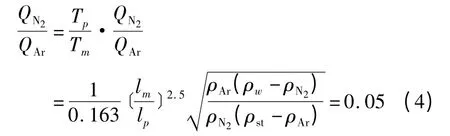

根据模型与原型的液相Fr 数相等,即:

可以得到模型与原型中液体的流量之比:

式(1)和式(2)中:Vm、Vp分别为模型和原型中液体的流速;Sm、Sp分别为模型和原型的入口截面积;lm、lp分别为特征长度;g 为重力加速度;Qm、Qp分别为模型和原型中液体的流量.

对于气相,根据气相修正的Fr 数相等[11]:

并考虑高温下氩气的体积膨胀,得到模型和原型的气体流量之比:

2 实验方法及结果讨论

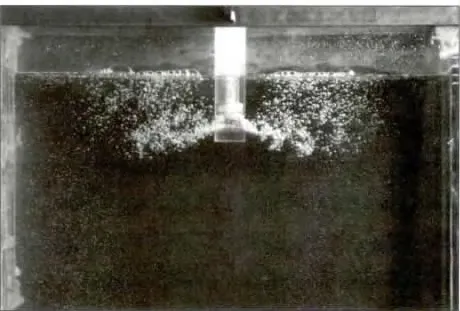

水由上部水箱通过水口进入结晶器,水口上部的阀门用来调节进入结晶器的水流量.氮气从水口上部的充气口注入并与水混合.水从结晶器下部出口流出后通过水泵抽回到上部水箱,气体和液体的流量分别利用流量计监测.改变各个参数分别进行实验,利用高速相机捕捉每个参数下气泡在结晶器内的分布情况,实验中捕捉到的照片见图2 .

通过ImageJ 软件对图像进行处理,对于每个参数,选取比较清楚的三张照片进行统计并取平均值,得出各个参数下不同气泡粒径范围的概率分布和平均粒径,绘出各个参数下气泡粒径概率分布柱状图以及平均粒径随参数变化的曲线.分析各个参数对气泡粒径的影响.

图1 水模型实验系统图Fig.1 The water model experimental system

图2 水模型中气泡分布的照片Fig.2 A picture of bubble distribution in the water model

2.1 不同吹气口的影响

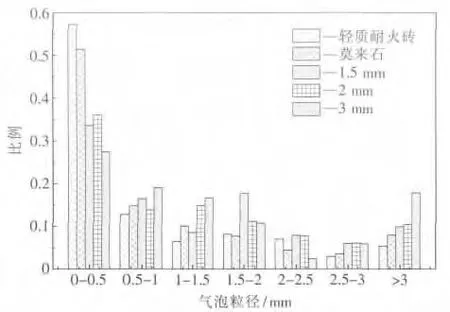

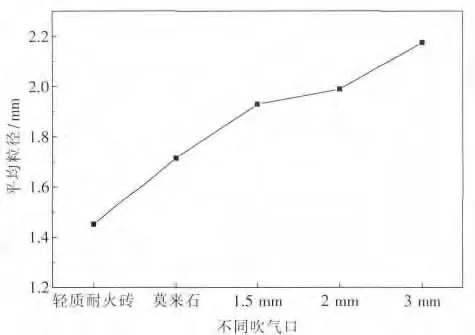

分别采用能透气的轻质耐火砖和莫来石制作的吹气口以及利用1.5 mm、2 mm、3 mm 三种孔径钻孔的吹气口进行实验,保持其余参数不变.统计出采用不同吹气口时结晶器内气泡粒径概率分布如图3所示.

采用轻质耐火砖(孔隙率较小)和莫来石制作的吹气口吹气时结晶器内气泡数量较多,0.5 mm 以下气泡出现的概率较大,并且轻质耐火砖大于莫来石.发现采用大孔径的吹气口较容易产生大气泡.

图4 为使用不同吹气口时结晶器内气泡的平均粒径变化,从中可以看出使用不同吹气口时结晶器内气泡平均粒径的大小关系是:轻质耐火砖<莫来石<1.5 mm 孔径<2 mm 孔径<3 mm孔径.

图3 采用不同吹气口时气泡不同粒径的概率分布Fig.3 The diameter probabilitys with different intake port

图4 采用不同吹气口时气泡的平均粒径Fig.4 The mean bubble diameter with different intake port

2.2 水流量的影响

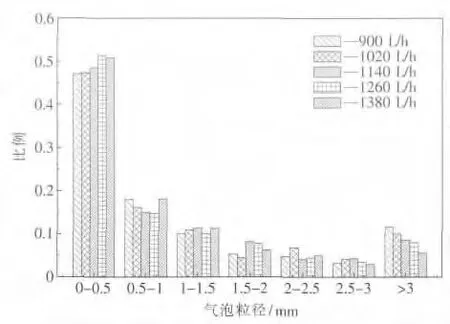

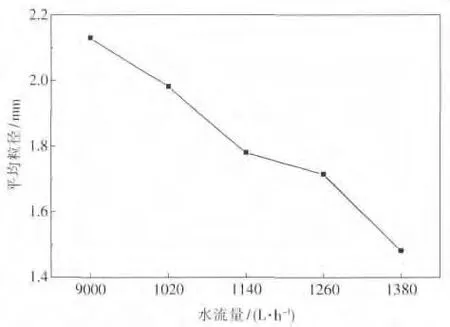

吹气口采用实际工况下使用的莫来石,通过改变水流量来模拟拉速的变化,实验中分别采用900、1 020、1 140、1 260、1 380 L/h五种不同的水流量进行实验,其对应的实际拉速分别为0.7、0.8、0.9、1.0、1.1 m/min.气体流量保持0.1 m3/h不变.图5 为不同水流量下的统计结果.结果表明,随着水流量的增加,气泡在结晶器内冲击深度加深,气泡破碎加剧,导致结晶器内气泡数量增加,大气泡出现的概率减少,小气泡出现概率增加.

图6 为不同水流量下气泡平均粒径的变化.可以看出,结晶器内气泡的平均粒径随着水流量的增大而减小.

图5 不同水流量下气泡粒径的概率分布Fig.5 The bubble diameter probability distribution with different water flow rate

图6 不同水流量下气泡的平均粒径Fig.6 The mean bubble diameter with different water flow rate

图7 不同吹气量下气泡粒径的概率分布Fig.7 The bubble diameter probability distribution with different gas flow rate

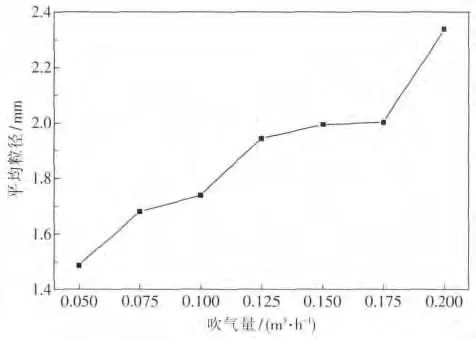

2.3 吹气量的影响

水流量保持1260 L/h 不变,改变气体流量来研究吹气量对气泡粒径的影响.图7 表示不同气体流量下气泡粒径的概率分布.可以看出,除0.5 mm 以下的气泡外,随着气体流量的增加,小气泡出现的概率减少,大气泡出现的概率增加.

图8 为气泡平均粒径随气体流量变化的曲线图,从图中可以看出气泡的平均粒径随着吹气量的增加而增大.

图8 不同吹气量下气泡的平均粒径Fig.8 The mean bubble diameter with different gas flow rate

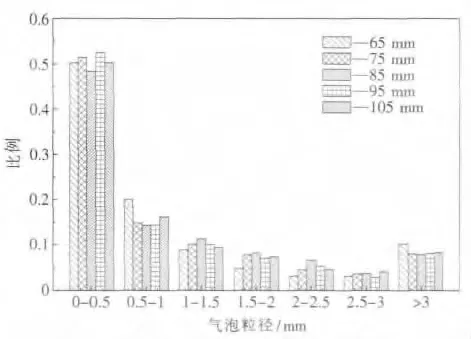

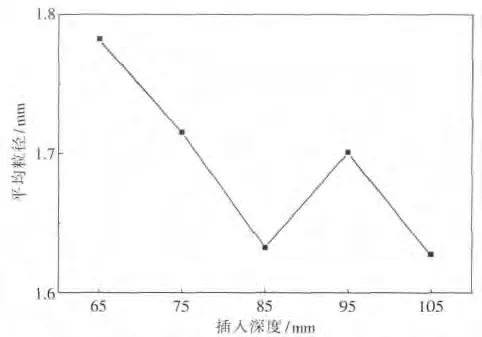

2.4 水口插入深度的影响

水流量保持1 260 L/h 以及气体流量保持0.1 m3/h 不变,通过调节结晶器的液位高度来改变水口插入深度.图9 和图10 分别表示不同插入深度下结晶器内气泡粒径的概率分布和平均粒径的变化.可以看出水口插入深度对结晶器内气泡粒径的影响较小.气泡粒径的概率分布变化不明显,气泡平均粒径总体上呈减小趋势但是变化不明显.

图9 不同插入深度下气泡粒径的概率分布Fig.9 The bubble diameter probability distribution with different immersion depth of the SEN

图10 不同插入深度下气泡的平均粒径Fig.10 The mean bubble diameter with different immersion depth of the SEN

图11 不同水口倾角下气泡粒径的概率分布Fig.11 The bubble diameter probability distribution with different inclination angle

图12 不同水口倾角下气泡的平均粒径Fig.12 The mean bubble diameter with different inclination angle

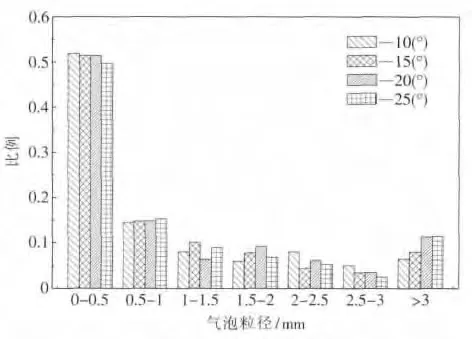

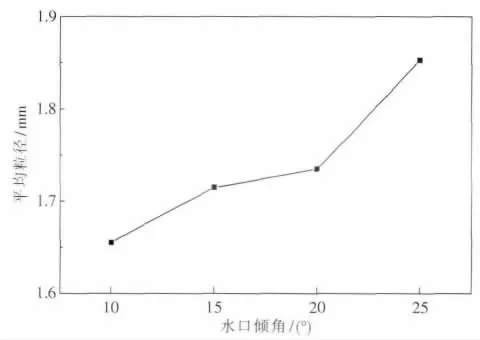

2.5 水口倾角的影响

分别采用10(°)、15(°)、20(°)和25(°)四种水口倾角进行实验,然后分析采用四种不同水口倾角时结晶器内气泡粒径的概率分布和平均粒径.图11 和图12 分别为不同水口倾角下气泡粒径的概率分布和平均粒径的变化.通过分析可以得到以下结论:水口倾角增大,流体对水口底部的冲击减弱,气泡破碎减少并且气泡在结晶器内的停留时间增加,有利于气泡的合并.所以结晶器内大气泡出现的概率增加,气泡的平均粒径增大.

3 结 论

(1)与轻质耐火砖和莫来石相比,打孔的吹气口产生的气泡数量较少,产生小气泡的概率较小,气泡平均粒径较大,并且随着孔径的增大,产生大气泡的概率增加,气泡的平均粒径增加.

(2)水流量对气泡在结晶器内的分布以及平均粒径影响较大,小流量下气泡在水口附近上浮.随着水流量的增大,气泡数量增加,产生小气泡的概率增加,平均粒径减小.

(3)随着吹气量的增加,结晶器内大气泡和小气泡的数量均有所增加,气泡的平均粒径增大.

(4)随着插入深度的增加,气泡粒径的概率分布变化不明显,气泡平均粒径总体上呈减小趋势但是变化也不明显.

(5)随着水口倾角增大,气泡破碎减少,气泡在结晶器内停留时间延长,大气泡产生的概率增加,气泡平均粒径增大.

[1]张大江.板坯连铸结晶器钢液流动行为的物理模拟研究[D].重庆:重庆大学,2009.

(Zhang D J.Physical simulation on liquid steel flow behavior in slab continuous casting mold[D].Chongqing:Chongqing University,2009.)

[2]Liu Z Q,Li B K,Jiang M F,et al.M odeling of transient two-phase flow in a continuous casting mold using euler-euler large eddy simulation scheme[J].ISIJ International,2013,53(3):484-492.

[3]Pfeiler C,W u M.A ludwig influence of argon bubbles and non-metallic inclusions on the flow behavior in steel continuous casting[J].Materials Science and Engineering A,2005,413-414:115-120.

[4]Zheng S G,Zhu M Y.Physical modeling of gas-liquid interfacial fluctuation in a thick slab continuous casting mold with argon blowing[J].International Journal of M inerals,Metallurgy and Materials,2010,17(6):704-707.

[5]Li B K,T oshimitsu O,T akateru U.M odeling of molten metal flow in a continuous casting process considering the effects of argon gas injection and static magnetic-field application[J].Metallurgical and Materials Transactions B:Process Metallurgy and Materials Processing Science,2000,31(6):1491-1503.

[6]T homas B G,Huang X,Sussman R C.Simulation of argon gas flow effects in a continuous slab caster[J].Metallurgical and Materials T ransactions B:Process Metallurgy and Materials Processing Science,1994,25(4):527-547.

[7]陈阳,张炯明.宽板坯连铸结晶器内氩气分布的水模型[J].钢铁研究学报,2008,20(10):17-20.

(Chen Y,Zhang J M.Water model experiment on argon gas distribution in wide slab casting mold[J].Journal of Iron and Steel Research,2008,20(10):17-20.)

[8]Li B K,T sukihashi F.Vortexing flow patterns in a water model of slab continuous casting mold[J].ISIJ International,2005,45(1):30-36.

[9]Norifumi K,M anabu I.Water-model experiments on gas and liquid flow in the continuous casting immersion nozzle[J].Journal of the Iron and Steel Institute of Japan,2005,91(6):546-552.

[10]Yogeshwar S,T oshihiko E.Criteria for water modeling of melt flow and inclusion removal in continuous casting tundishes[J].ISIJ International,1996,36 (9):1166-1173.

[11]徐海伦,文光华,唐萍.连铸结晶器物理模拟中吹气量的相似转换[J].北京科技大学学报,2010,32(7):843-848.

(Xu H L,W en G H,T ang P,Similarity transformation of gas blowing rate in physical simulations of continuous casting molds[J].Journal of University of Science and T echnology Beijing,2010,32(7):843-848.)