600MW机组滑压曲线运行分析及实施

杨建平

(华电包头发电有限公司,内蒙古自治区包头0140 13)

0 引言

面对当前电力行业节能减排的严峻形势,汽轮机组运行的安全经济性愈加重要。在机组变工况运行时,尤其带低负荷时,滑压与定压两种不同运行方式对机组热经济性影响很大。定压运行节流损失大;滑压运行可以提高高压缸内效率及蒸汽温度,并降低给水泵电耗,但由于压力降低致使循环热效率降低缺点。因此对机组运行方式进行优化,是对机组节能一项较为有效的措施。本文针对600 MW机组实际运行中如何降低汽轮机的热耗,提高机组运行安全经济性,采用不同工况下两种运行方式进行试验研究分析,确定机组变工况时最佳滑压运行曲线。

1 滑压曲线理论依据

对再热机组来说,中压调节汽门在各工况下均保持全开,工况变化时再热蒸汽参数变化不大,故中低压缸的内效率基本保持不变(假设机组背压变化不大),则汽机内效率的变化主要在于高压调阀节流引起的高压缸内效率变化(调阀全开下的汽机内效率视为常数)。

依据以上要求,在充分借鉴机组制造厂家及多方经验基础上,通过对运行数据参数的分析判断,得出制滑压曲线须遵守的原则,如下所示:

(1)尽量保证阀点运行。一般顺序阀运行机组,高压调节阀开启的顺序为:#1、2→#3→#4。根据滑压运行负荷范围300~600 MW,尽量保持“#1、2高压调节阀全开”、“#3高压调节阀全开”、“#4高压调节阀全开”这三种阀点是最理想状态。但实际运行中此种情况较少,若能保证上述阀点开度在60%以上,根据阀门特性认为此时阀门节流损失最小,经济性最高。

(2)充分考虑高压调节阀的重叠度。由于汽机厂家考虑到调门开启对汽机应力的影响,为保证机组的安全性,进行了调门重叠度考虑。在机组实际运行中,当上一个调门开度大于85%时,下一个调门即将开启。为了避免下一个调门开启的节流损失,要考虑高压调节阀的重叠度对机组经济性的影响。

(3)考虑滑压曲线对机组AGC及CCS响应的影响,滑压曲线尽量要平滑,斜率要小,减少对锅炉燃烧的扰动,保证机组运行的安全性。根据锅炉燃烧优化的要求及机组适应负荷的响应,按照15 MW/min的响应速度及压力跟踪,发现滑压曲线应平滑,斜率要小,否则锅炉燃烧调节幅度过大,容易出现锅炉超压、超温现象。

(4)要考虑低压运行对高压缸排汽温度的影响,避免高压缸排汽温度过高对机组安全造成一定的影响。滑压运行时进汽压力降低使得蒸汽比热下降,高压缸排汽温度上升,循环吸热量减少,循环热效率提高,并且因给水流量减少而降低小汽机耗汽量,增加汽轮机作功量。但高压缸排汽缸温度过高,易造成再热汽温上升,再热器超温,同时减温水量增加,机组经济性降低。

(5)滑压曲线要适应运行人员操作。基于不同负荷下主汽压力、阀门开度等参数,来制定滑压曲线,从而使滑压曲线更能适合运行人员的操作习惯。

表1#1机组滑压运行参数(2012年8月7日~10日)

2 滑压运行数据分析

根据600 MW机组的运行状态及滑压曲线的制定原则,通过对#1、#2机组下述负荷点的参数进行分析判断。其中表1、表2分别为#1、#2机组的滑压运行参数。

(1)540 MW工况参数分析。#3高调门开度大于31%,主汽压力在16.2 MPa,机组的节流损失相对较小,而考虑到机组的压力越高,主蒸汽焓值越高,机组经济性越高的原则,建议采用额定压力16.7 MPa。

(2)480 MW参数分析。#3高调门开度26%,主汽压力15.5 MPa,考虑到#3高调门开度太小,节流损失调大,适当降低主汽压力,尽量保证#3高调门保持在50%左右,建议保持主汽压力在15.1 MPa。

表2#2机组滑压运行参数(2012年8月7日~10日)

(3)420 MW参数分析。#3高调门处于可开可关的临界状态。根据阀点要求,保持#1、2高调门全开,#3高调门全关为最佳状态,但该负荷下机组真空易造成#3高调门开启,建议#1、2高调门全开,#3高调门开度大于35%为较经济状态。根据该负荷下运行参数3分析,在主汽压力保持13.6 MPa,可在真空变化的情况下,始终保持#3高调门开度大于35%。建议该负荷下主汽压力保持在13.6 MPa。

(4)360 MW参数分析。机组一般晚高峰后运行,这时机组在较高真空下运行。通过运行数据分析,#3高调门也有时会开启开,通过提高主汽压力,尽量保证#3高压门关闭运行,机组经济性更高。取该工况下参数1分析,建议主汽压力保持在13.3 MPa。

(5)300 MW参数分析。机组一般晚高

峰后运行,这时机组在更高真空下运行。根据该工况下的参数分析,在主汽压力12 MPa时,#1、2高调门开度均大于50%,而这时如果真空稍高一些,#1、2高调门开度会变小,建议适当降低主汽压力,使该点曲线受真空影响更小并且#1、2高调门开度能在60%以上,节流损失更小。建议主汽压力设定在11.8 MPa。

3 滑压运行区间对比分析

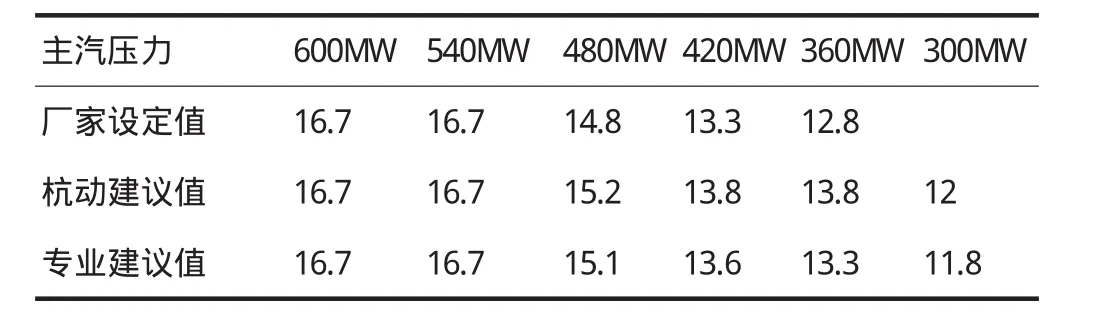

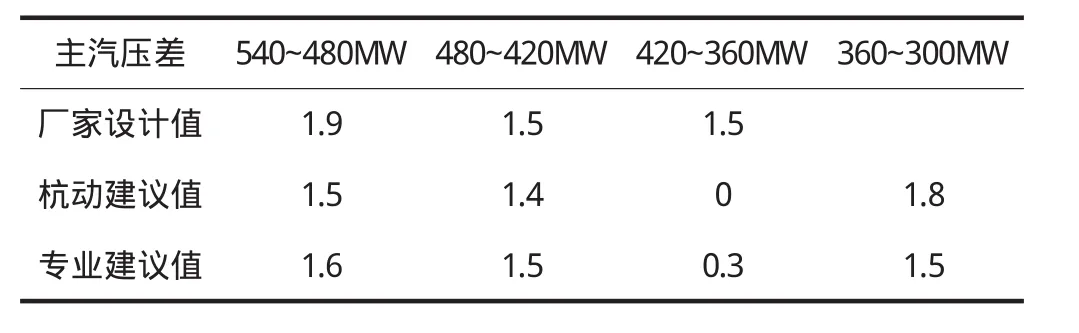

通过表3可以看出,单点负荷压力均大于制造厂家设计压力值,机组经济性也相对较高。通过表4可以看出,制造厂家指定的曲线在540~480 MW区间,主汽压力压升太高达1.9 MPa,这也表现在厂家的滑压曲线实际运行后在CCS控制下,易出现锅炉超压现象。根据锅炉燃烧优化要求,加负荷率为15/min。在此负荷区间,理想的加负荷时间为4 min。若按制造厂家1.9 MPa压升计算,压升率约为0.5 MPa/min,也即此4 min不但要增加60 MW的煤量,还要满足压升率约为0.5 MPa/min的给煤量,这样锅炉燃烧需超前,且给煤量过大,易出现锅炉超压、超温现象。而制造厂家压升率均较大,不利于机组在AGC和CCS下运行调整。

表3 不同工况下机组的滑压运行区间值 MPa

表4 不同对应滑压运行区间压升率 MPa

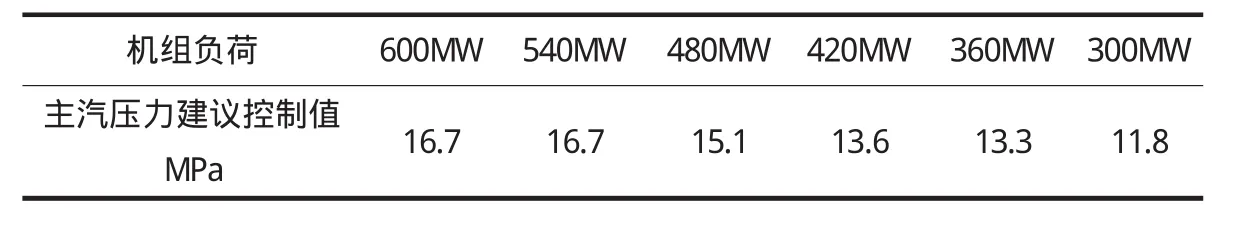

4 滑压曲线投入效果及建议

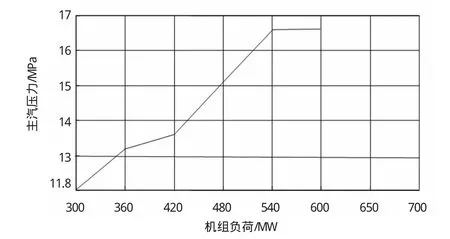

依据现场运行人员的实际操作、借鉴滑压曲线实验数据,对滑压运行参数分析而制定滑压曲线,如图1所示,表5为机组滑压运行区间值。

在对滑压曲线修改后并经投入跟踪,该曲线能很好的配合锅炉燃烧优化系统。并且在不同负荷下,重新调整滑压曲线斜率,制定各负荷点滑压压力,增加部分开启阀门开度,高调阀阀点位置较好,最大限度减少了阀门进汽节流损失,平均降低煤耗0.3 g/kW·h,收到较好的经济效益。同时减少锅炉给煤量,避免了锅炉超温超压现象。

表5 机组滑压运行区间值

图1 机组滑压曲线

经实践验证,该滑压曲线对于夏季运行工况较为合适。针对其他工况并且在低压力下运行,锅炉安全性受一定影响,对此作如下建议:

(1)在机组变压运行加减负荷期间,注意主、再热汽温,超前调节减温水量,防止过热器、再热器超温;

(2)注意高压缸排汽温度,防止瓦振动增大;

(3)对机组CCS协调特性及汽机调节系统的斜率进行优化,防止锅炉调节幅度太大出现超温、超压现象;

(4)根据阀点的调节原理,建议补充一压力偏置模块,使运行人员能够根据负荷及阀点情况,增加或减小压力偏置来小范围修改滑压曲线,使机组滑压曲线能在不同工况(真空、负荷等)下,更灵活、经济、稳定运行;

(5)为了更好的适应机组运行,应制定秋冬春季及夏季滑压曲线。

[1]刘双白.汽轮机定滑压运行曲线测试方法研究[J].华北电力技术,2007,(12):9~12.

[2]李千军,等.国产600 MW汽轮机组定滑压运行方式测试方法研究[J].汽轮机技术,2009,(5):386~389.