复合聚氨酯保温管道试制中常见缺陷和处理方法

蒋晓斌,张晓灵,吴文通,孔瑞林,杨加栋,杜宝银

[中海油(天津)管道工程技术有限公司,天津 300452]

复合聚氨酯保温管道试制中常见缺陷和处理方法

蒋晓斌,张晓灵,吴文通,孔瑞林,杨加栋,杜宝银

[中海油(天津)管道工程技术有限公司,天津 300452]

复合聚氨酯保温管道的试制过程中易出现表面气泡、花纹、涂层厚度不匀、粘结性不好、中空玻璃微珠处理不当等缺陷。从聚氨酯保温原材料、成型模具、浇注设备、涂敷施工工艺等方面进行分析,并提出相应的解决办法,确保了保温产品的质量。同时完善了复合聚氨酯保温管道施工工艺流程,掌握和优化了工艺参数。

保温管道; 复合聚氨酯; 保温涂层; 试制; 缺陷; 处理措施

0 引 言

复合聚氨酯保温管道利用填充空心微球的聚氨酯保温材料,在单层环氧粉末层管道外壁采用模制方式涂敷保温涂层预制而成。其中,熔结环氧粉末涂层起防腐蚀作用,聚氨酯涂层实现保温和机械保护,最外层不需要防护层及防水层,因此也称为湿式保温管道[1]。

复合聚氨酯保温管道可采用各种海管铺设方法进行施工,特别是Reel型铺设方法节省海上施工时间,成本低[2]。目前复合聚氨酯保温管道在国外深水油气田开发中已经得到了广泛应用,但国内的研究工作刚开始起步。

1 保温管道涂敷工艺流程

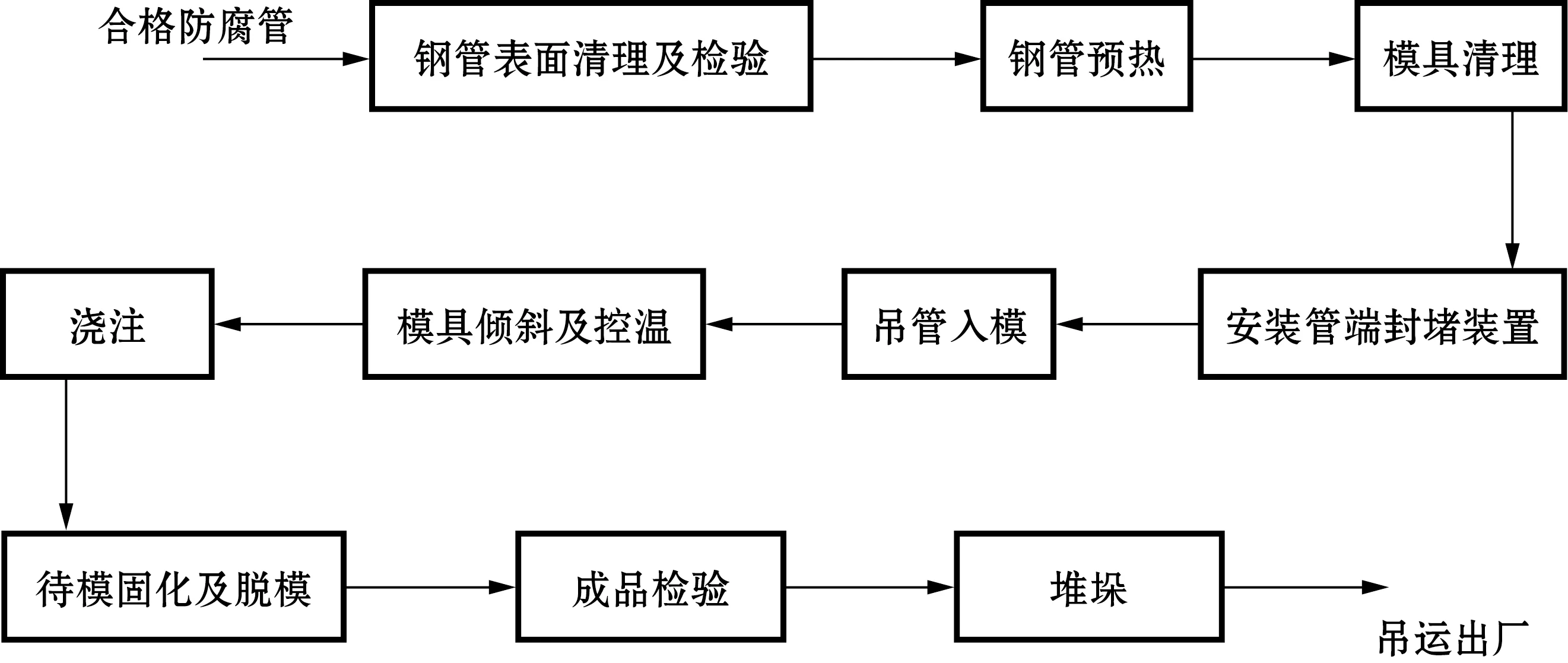

复合聚氨酯海洋保温管道的预制流程一般为首先进行钢管表面清理及检验,合格钢管使用中频加热装置预热到60~70 ℃,模具清理后将钢管吊入并进行闭合,提升模具使其处于15°倾斜角并固定。同时开启加热系统,保持模具内壁温度在50~60 ℃之间。设定原材料混合比例,开启浇注设备,待观测到通气孔位置溢出原料时,关闭浇注机。

待聚氨酯材料充分反应并完全固化后(约20 min后)开启模具,使用天车将保温管道吊运到出管台架进行成品检验及堆垛码放[3]。

复合聚氨酯海洋保温管道预制流程如图1所示。

图1 复合聚氨酯海洋保温管道预制流程图Fig.1 Process flow for the preproduction of composite polyurethane-based insulation coating pipeline

2 常见缺陷原因分析及解决措施

2009年至今,购置国外有成功海洋管道工程应用的陶氏化学公司DOW HYPERLASTTM以及巴斯夫公司ELASTOSHORE@复合聚氨酯保温材料8批次,约40 t,在试验车间内试制保温管道约50根。下面针对试制过程中出现的缺陷和解决措施进行描述。

2.1 表面气泡

浇注固化后,在触地管端12点钟方向出现大量密集的气泡,呈线状或面状分布,同时在接近出气口位置出现燕尾状分布气泡。

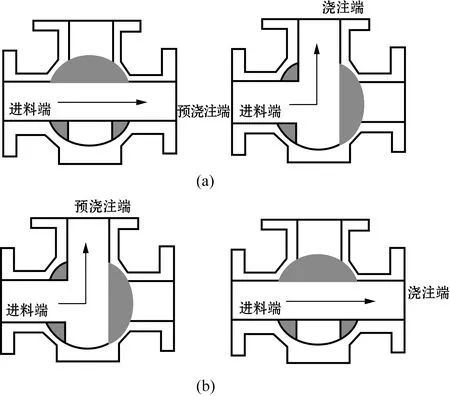

试制过程中,前20 s浇注到试样模具中,然后通过T型三通球阀转换进行整体管道的浇注,至排气口位置连接的塑料管冒出原材料时停止浇注。其中,三通球阀转换模式有两种:一种是先采用直线进行预浇注端浇注,正式浇注时原材料经历90°转角,如图2(a)所示;另一种是先经历90°转角进行预浇注端浇注,然后采用直线进行浇注端的浇注,如图2(b)所示。

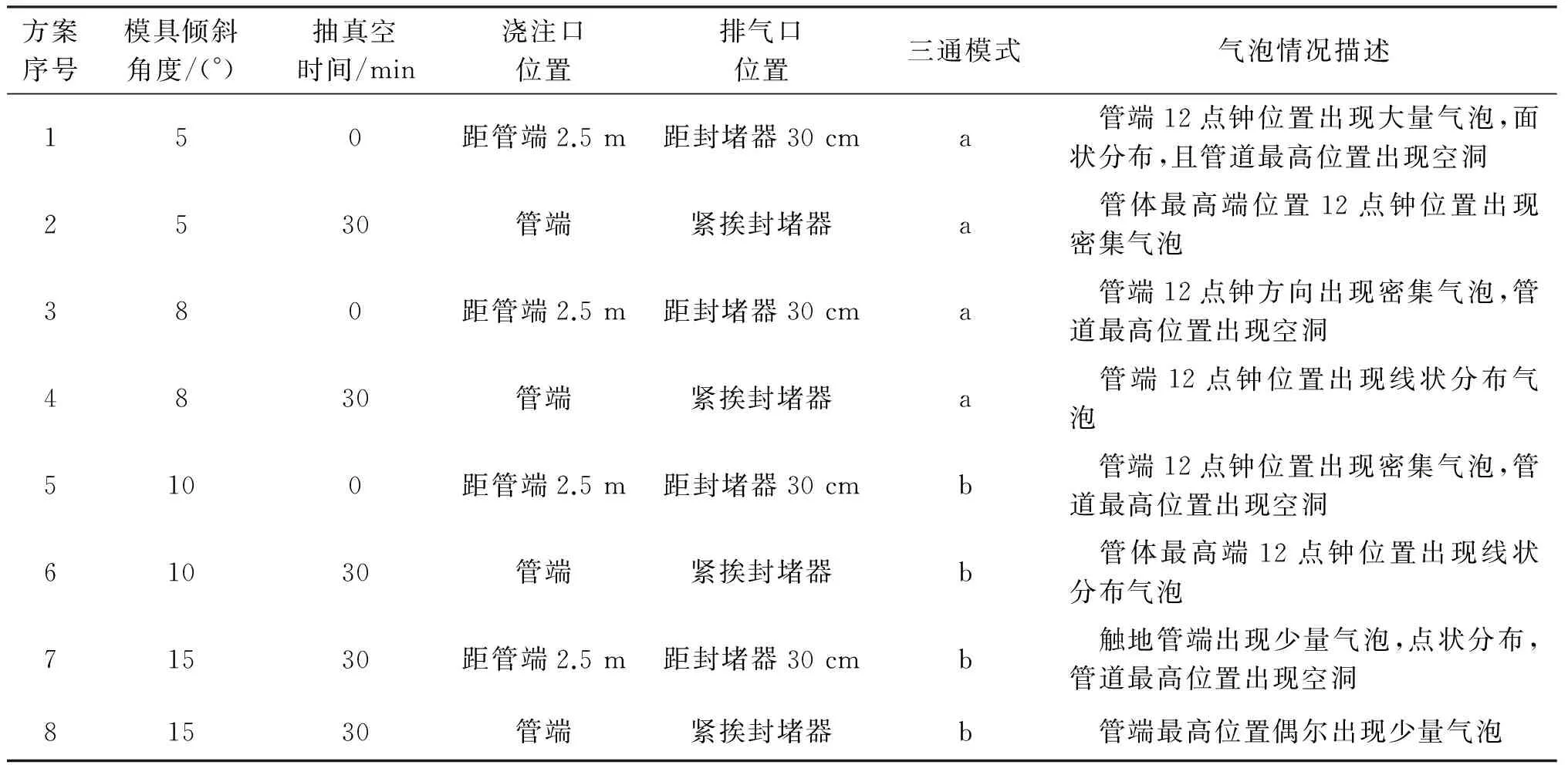

试验中,设置不同的条件,调整模具倾斜角度、真空处理时间、浇注口位置、排气口位置以及三通模式等参数。对过程中出现的气泡问题进行了记录、分析和解决,较好地控制了保温管管体气泡。试验过程中气泡处理效果如表1所示。

从表1中可以看出,随着模具倾斜角度的增大,气泡得到一定程度的减少。对聚醚多元醇进行抽真空处理30 min有助于减少气泡。同时,从管端进行浇注可以有效减轻触地端气泡的出现,但这会对大管径、厚涂层保温管道的试制造成一定的困难。排气口与管端封堵器保持一段距离有利于气泡的排放,但是会出现管道最高位置空洞的缺陷,调整模具排气口与管端封堵器相对位置,使其投影露出圆面的1/2~2/3为宜。采用图2(b)显示的三通浇注模式可以保证复合聚氨酯保温材料在塑料管中的平稳流动,减少对气体的裹挟。

图2 浇注时三通球阀的位置优化Fig.2 Orientation optimization of the three-way ball valve

后期将对模具进行改造,增加模具的倾斜能力,继续验证模具倾斜角度与气泡情况的相关关系。同时在管端封堵器上设置一个矩形凹槽,便于气泡的聚集和排放,开模后及时使用工具对多余的矩形块进行清除。

表1 不同试验条件下的保温管道表面气泡情况表

注:三通浇注模式中的a和b参见图2。

2.2 表面花纹

保温管外表面局部出现明显的橘皮花纹,模具分段面位置尤为突出。

为了保证模具整体温度的均匀性,采用分段式加热流体流经管道加热的显热加热方式。分段面位置没有保温措施,导致热量损失严重,分段面位置的温度较模具其他位置温度至少低15 K,模具内壁温度接近50 ℃。复合聚氨酯反应后收缩严重,形成严重的花纹现象。

在分段面位置增加保温层包覆,同时增大模具的加热温度,花纹现象得到很好的改善。

2.3 涂层厚度不均

管体中央位置保温涂层厚度不均匀,6点钟方向涂层厚度为60 mm,而12点钟方向的涂层厚度则为90 mm,厚度差值高达30 mm。

管端封堵装置使用聚氨酯弹性体材料制成,在钢管自重作用下发生变形,造成钢管的圆心线较模具的圆心线偏低,同时,钢管具有一定的挠度。

改用聚四氟乙烯材料制作管端封堵装置,增加强度,减少变形量。同时钢管吊入模具时检查和调整钢管与模具的同心度,在模具底部等间隔(3 m)安装圆柱形支撑柱。

2.4 粘结性差

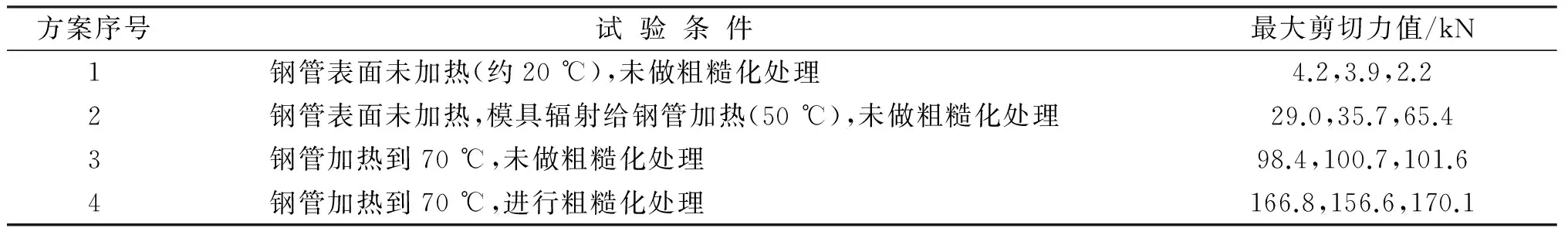

环剪切试验过程中,涂层和钢管之间仅经历短暂时间即发生脱离作用,剪切力在2~5 kN之间,观测保温涂层脱离位置,环氧粉末层光滑洁净,看不到任何粘结的聚氨酯。

钢管外表面未进行处理,温度过低,反应过程中界面首先遇冷收缩,使得保温涂层在钢管外表面粘结强度几乎为零。

试制过程中,采取四种不同的试验方案,试验数据如表2所示,其中每种方案使用了三个样本。

表2 不同处理条件下的剪切力数据表

通过加热钢管外表面,最大剪切力有较明显的增加,当钢管外表面温度保持在60~70 ℃,同时使用砂纸对整管进行粗糙化处理后,最大剪切力值达到150~170 kN,能够满足技术要求,且保温层脱离处能够明显看见环氧粉末层粘结有聚氨酯。

2.5 空心微珠处理不当

试验初始,复合聚氨酯保温管道材料表观密度为1 020 kg/m3,导热系数值0.197 5 W/(m·K)。进行电镜扫描发现空心微珠分布不均匀,且破碎率较高。

设计了不同的玻璃微珠处理试验条件,包括不同的聚醚多元醇搅拌方式、混拌后在管路中的循环时间以及枪头的转速。试验结果如表3所示。

表3 玻璃微珠不同处理试验条件下的产品性能表

从表3可以看出,随着聚醚多元醇搅拌转速的降低、正反搅拌次数的增加以及搅拌时间的减少,玻璃微珠破碎率相对下降。随着原材料在浇注设备管路中循环时间的减少,微珠黏附在管路内壁的量减少。同时适当降低枪头转速也有助于减少玻璃微珠的破碎。

调整聚醚多元醇搅拌方式,转速降低到50 r/min,共搅拌4次,每次顺时针、逆时针方向各搅拌5 min。缩短保温原材料循环时间在2 h以内,即时搅拌,即时浇注。同时调整枪头混合转速为最高转速的80%,即3 200 r/min,可以得到比较理想的保温制品。

3 结 论

在复合聚氨酯保温管道涂敷预制工艺技术研究过程中,针对出现的常见缺陷,进行原因分析并提出解决措施,得到了较好的处理结果,试制出合格的产品。初步掌握了施工工艺参数,有利于尽快推广复合聚氨酯保温管道在我国的工程应用。

[1] 相政乐,蒋晓斌,张晓灵,等. 海底保温管道技术发展概况[J]. 国外油田工程, 2010, 26(10): 56.

[2] Baker B, McClure L. Reel method speeds lay of pipe-in-pipe[J]. Offshore, 2002, 62(8): 72.

[3] 闫嗣伶,蒋晓斌,张晓灵,等.复合聚氨酯海底保温管道试制[J].油气储运, 2012, 31(11): 868.

DefectAnalysisandProcessinginPreproductionofCompositePolyurethane-BasedInsulationCoatingforPipeline

JIANG Xiao-bin, ZHANG Xiao-ling, WU Wen-tong,KONG Rui-lin, YANG Jia-dong, DU Bao-yin

[CNOOC(Tianjin)PipelineEngineeringTechnologyCo.,Ltd.,Tianjin300452,China]

Composite polyurethane materials, mould and pouring and coating technologies are analyzed for the defects existing in the preproduction of composite polyurethane-based insulation coating for pipeline, such as bubble, unwanted pattern, coating thickness deviation, unacceptable caking property, improper processing method of glass hollow microsphere, etc. Solutions are given to make an acceptable pipe. Moreover, a better process flow of composite polyurethane-based insulation pipe is obtained, and the process parameters are optimized.

insulation pipeline; composite polyurethane; insulation coating; preproduction; defect; solution

TE973.92

A

2095-7297(2014)01-0080-04

2014-02-21

国家科技重大专项(2011ZX05026-005)

蒋晓斌(1979—),男,工程师,主要从事海底管道技术方面的研究。