600 MW机组锅炉大修酸洗及经济性评价

李 伟

(元宝山发电有限责任公司生产技术部,内蒙古赤峰024070)

元宝山发电有限责任公司600MW机组锅炉是20世纪80年代从西欧国家引进的大型火力发电机组。锅炉是由德国斯坦缪勒公司制造的亚临界参数燃煤本生式直流锅炉,于1985年投入商业运行,至今已有28年之久。该锅炉呈半塔型布置,锅炉本体标高为125 m,蒸发受热面由2部分组成。锅炉标高55 m以下由螺旋管围成四周气密式水冷壁,螺旋管出口设有4个出口联箱,用连通管构成环型联箱,做为垂直管屏的下联箱;从前后出口联箱上各引出15根规格为φ 88.9×12.5 mm的管作为对流受热面联箱的吊管。锅炉标高55 m以上为垂直管屏蒸发器,从螺旋管出口联箱上共引出1 204根(规格为φ 33.7×4.5 mm,材质为15Mo3)管子,节距为66.6 mm,中间焊有鳍片;到上部合并成804根φ 38×4.5 mm,节距为100 mm,中间亦焊有鳍片,这些圆管构成了气密的对流烟井。螺旋管下部每面墙由97根螺旋管变成291根立管,并引至水冷壁下部折线型的入口联箱。在对流烟井内依次布置了四级过热器,二级再热器(顺流),三级过热器(逆流),一级过热器(逆流),二级过热器悬吊管和省煤器系统等。

1 锅炉主要技术规范

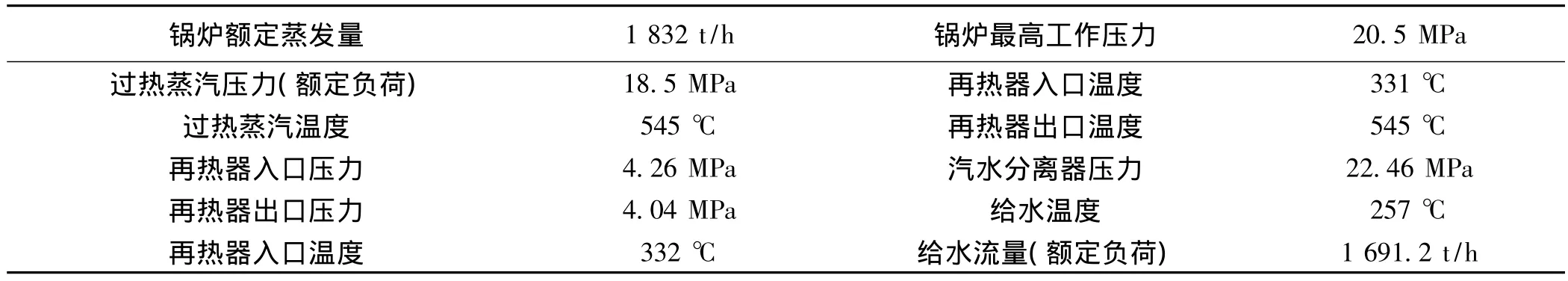

锅炉主要设计参数如表1所示。

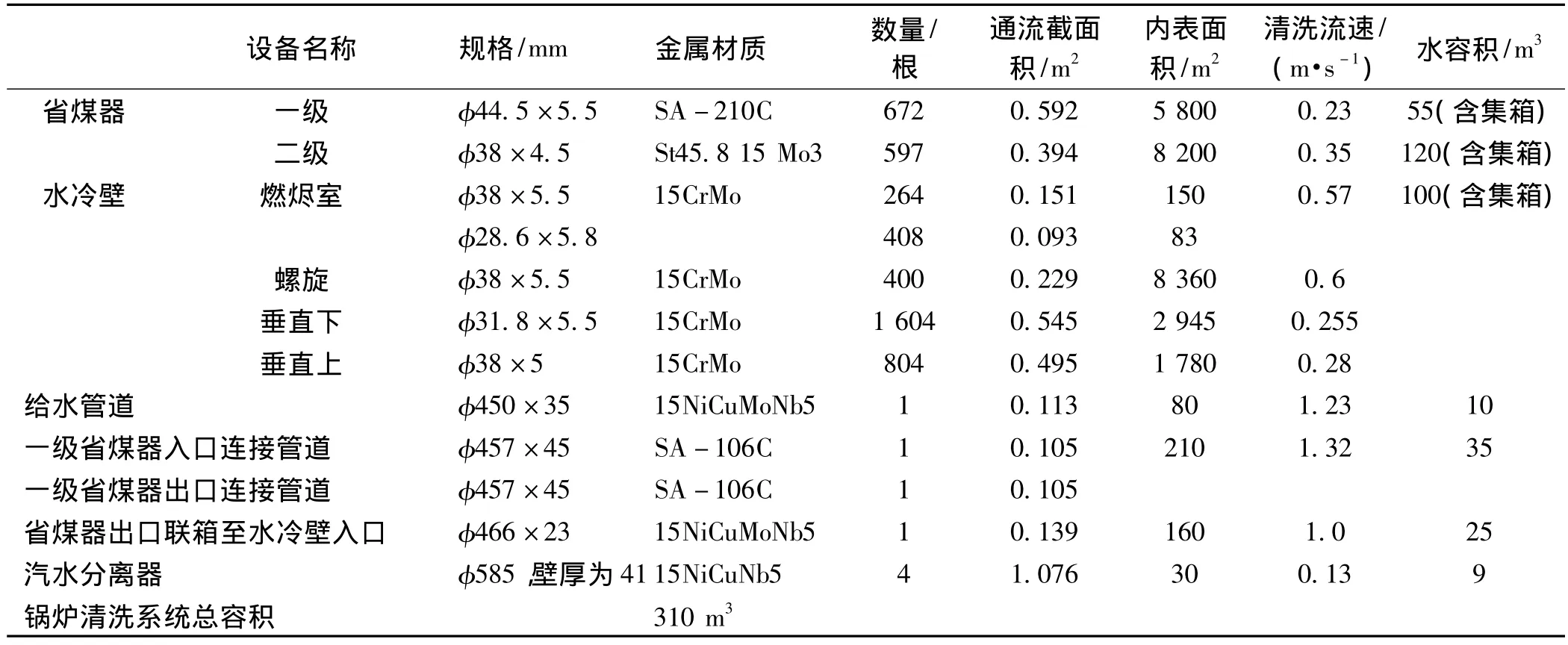

锅炉参与化学清洗部位有关技术参量如表2所示。

表1 锅炉主要设计参数

2 锅炉化学清洗工艺的确定

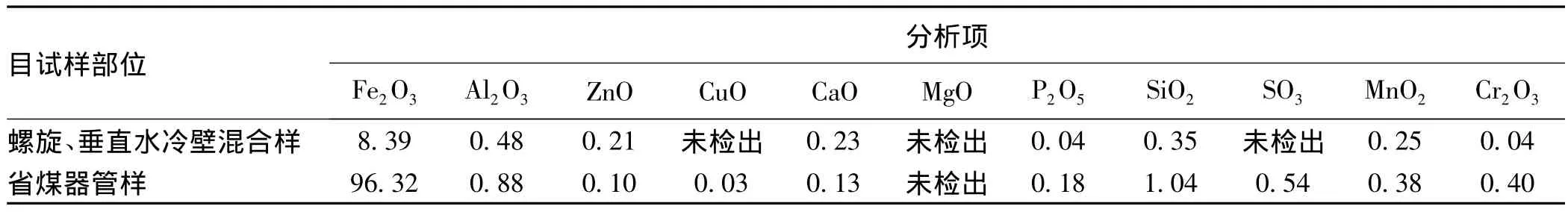

对于锅炉水冷壁、省煤器更换下的旧管样,采用X光能谱仪分析方法对其内壁中所沉积的腐蚀产物(水垢)进行了化学成份分析,如表3所示。分析结果表明,锅炉水冷壁、省煤器内腐蚀产物的主要成分为Fe2O3。

按《火力发电厂机组大修化学检查导则》(DL/T 1115—2009)标准中规定的锅炉水冷壁垢量检测方法,对2#锅炉水冷壁管样内的腐蚀产物的量进行了测试,其测试结果如表4所示。

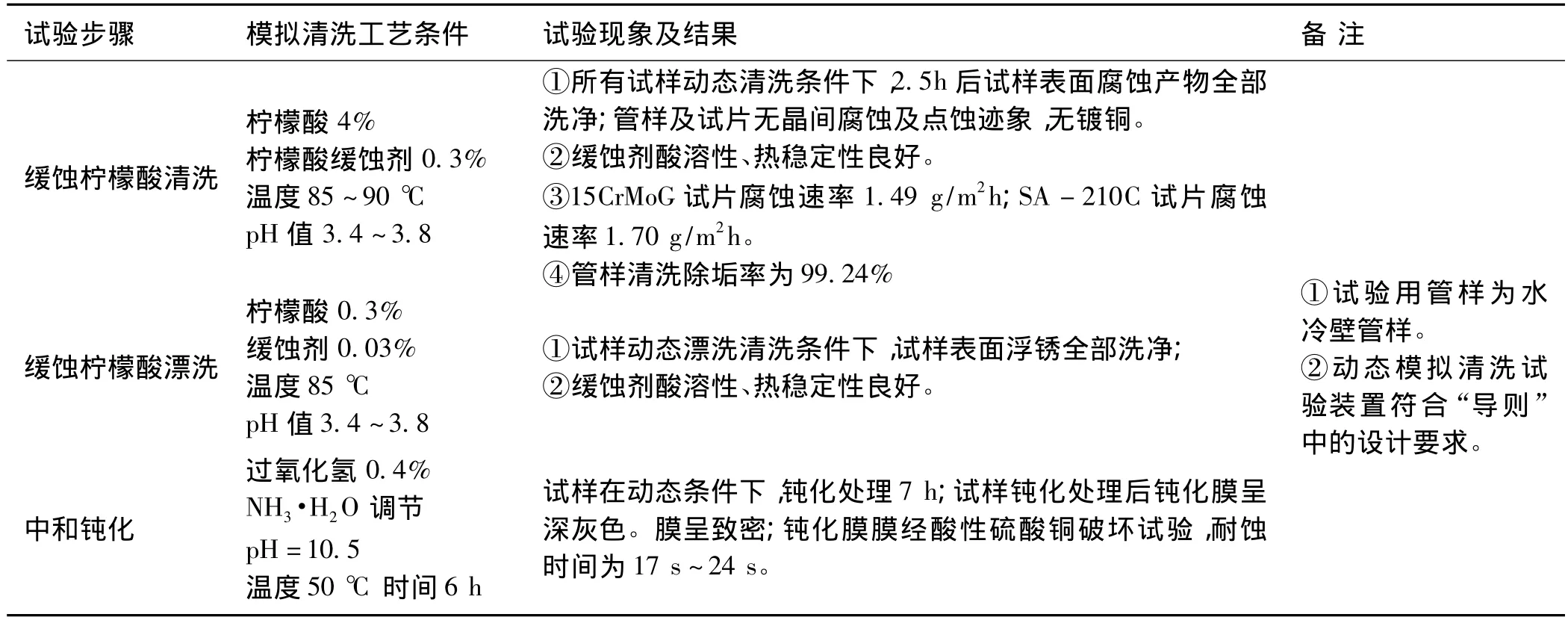

获取2#锅炉更新后的水冷壁等管样,按 DL/T794—2012中规定的化学清洗动态模拟清洗工艺试验,锅炉管样动态模拟清洗试验结果见表5。

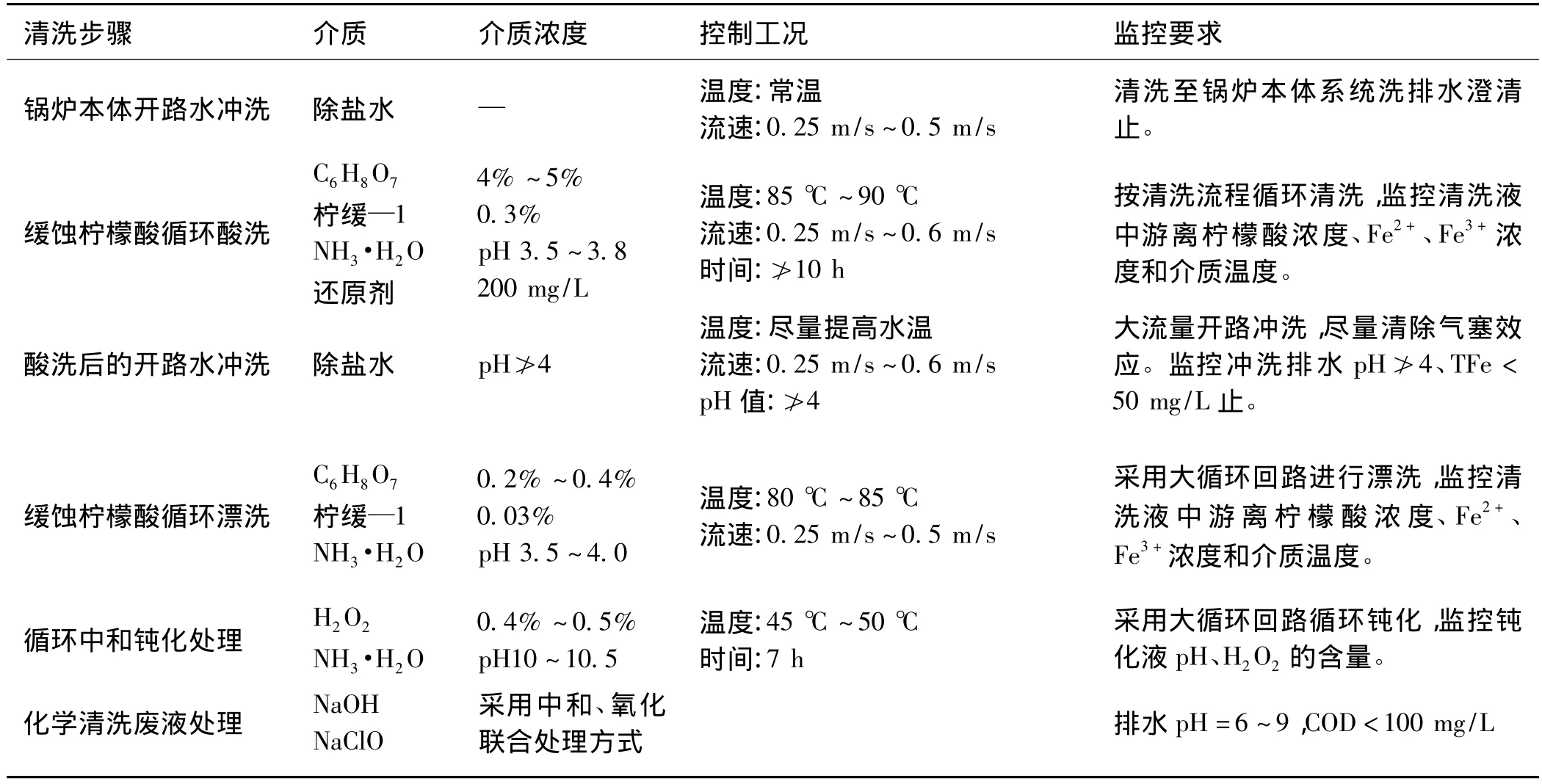

锅炉化学清洗技术工艺的确定,如表6所示。

锅炉化学清洗监控项目,如表7所示。

表2 锅炉参与化学清洗部位特征参数

表3 锅炉水冷壁、过热器内腐蚀产物化学成分分析结果

表4 2#锅炉水冷壁、过热器管样内的垢量测试结果 g/m2

3 锅炉化学清洗废液的处理

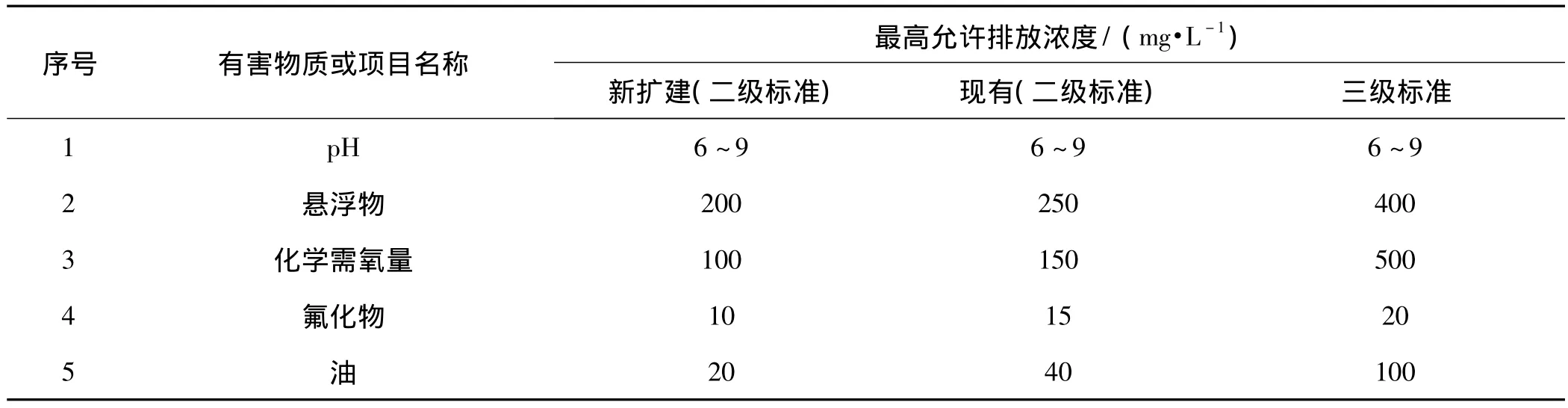

1)锅炉化学清洗废液的排放应符合《污水排放标准》(GB8978—1996)中所规定的排放指标,清洗废液中污染物质最高允许排放浓度,如表8所示。2#锅炉清洗废液的排放执行表8中的二级排放标准。

表5 锅炉管样试验室动态模拟清洗试验结果

表6 锅炉化学清洗技术工艺mg/L

表7 锅炉化学清洗化学监控项目

表8 污水综合排放标准(第二类污染物最高允许排放浓度)

2)酸洗及漂洗废液的处理。酸洗废液统一排至电厂冲灰水前池中。在排放酸洗液的同时,往废液中均匀加入定量的 NaClO(有效氯≥27%)及 NaOH(NaOH≥41%),利用流动的排放水自然搅均。监测中和、氧化处理后的废水,若COD<100 mg/L、pH值达到6~9,可以直接排放酸洗废液。

3)钝化步骤所产生废液的处理。因采用过氧化氢钝化,钝化废液温度在65℃以上进行分解处理后,排入电厂废水或灰水前池中,降解氨氮及调整废液的pH值后,可直接排放。

全部化学清洗废液需经严格处理,必须严格进行化验监控合格后,才可对外排放。

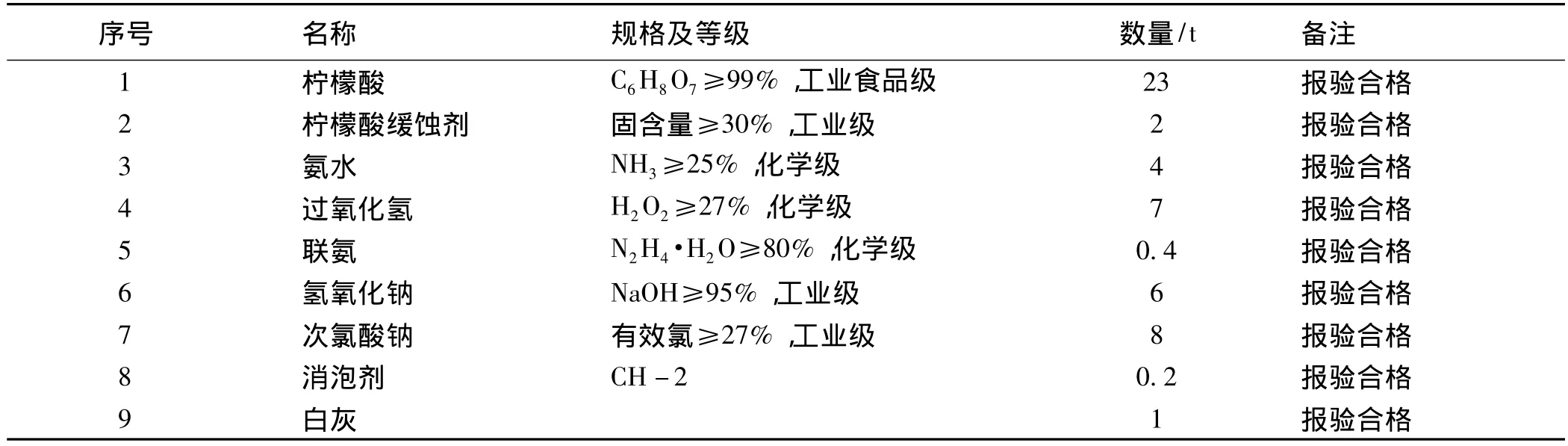

锅炉化学清洗所需的化学药剂,如表9所示。

表9 锅炉化学清洗所需化学药品

4 锅炉化学清洗流程

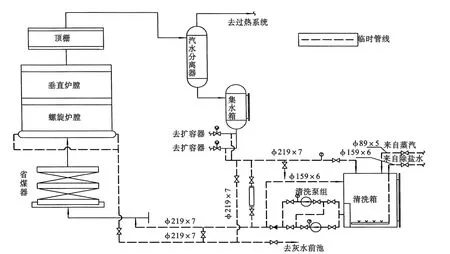

锅炉化学清洗流程如图1所示。

4.1 省煤器、水冷壁系统冲洗过程

开启临时循环清洗罐化学补给水系统,当循环清洗罐水位升至规定水位后,启动化学清洗泵,以150 t/h的流量给锅炉上水。当分离器遇水后,关闭分离器、省煤器和水冷壁的空气门。当集水器处于高水位时,开启临时系统排放门,并将流量调整到500 t/h,进行开路水冲洗。待省煤器、水冷壁被冲洗干净后,在临时清洗罐中配置含联氨300 mg/L、pH值为10.5的保护液,然后启动清洗泵,开启除盐水补水系统,调整再循环门,使上水流量达到200 t/h,通过锅炉省煤器、水冷壁系统向过热器系统给水。待过热器各空气门遇水并检测水中保护介质合格后,将其全部关闭。

图1 锅炉化学清洗流程

4.2 锅炉化学清洗

开启临时化学清洗平台化学补给水系统,当临时化学清洗平台循环清洗箱(罐)水位升高至一定程度后,启动1台化学清洗泵。通过临时管道经给水主管路为锅炉上水,控制上水流量≯150 t/h。监控锅炉汽水分离器,当临时液位达到2/3处时,调整化学清洗泵流量,使其达到450~500 t/h。调整临时管路门开度,循环1 h后,开启临时系统蒸汽管路门,加热锅炉内介质,使温度达到到80℃。若锅炉汽水分离器水位过高,则开启临时系统门调整水位。

4.3 锅炉省煤器、水冷壁酸洗

启动注药泵,向循环水箱内缓慢加入金属缓蚀剂(柠缓—1)1 600 kg,维持系统循环1 h,同时向循环水箱内缓缓注入氨水,调整柠檬酸介质pH值。在监视系统入、出口取样点取样,进行分析化验,监督酸洗介质的化学变化。维持化学清洗泵流量为450~500 t/h,稳定汽水分离器及循环水箱的液位,控制酸洗介质温度为85~90℃,对锅炉系统进行循环酸洗。如酸洗介质中酸浓度下降,按计量随时补加柠檬酸并调整酸洗介质pH值为3.4~3.8。待经分析化验后,确认酸洗介质中酸浓度基本不变、亚铁离子浓度(Fe2+)基本平衡时,解列监视管段及腐蚀指示片系统,确定管段清洗合格,再循环酸洗1 h,则锅炉酸洗过程结束。

4.4 排放废水液及开路水冲洗

在排放废酸液时,启动注药泵,向冲灰水前池中连续加入NaOH和NaClO,注药流量保持为30 t/h,对酸洗废液进行中和、氧化处理。当废酸液处理后的pH值达到6~9,COD<150 mg/L时,启动灰水泵,将酸洗废液排往灰厂。

待酸洗废液排空后,启动1台化学清洗泵,给向锅炉上水。当锅炉汽水分离器临时液位达到2/3处时,开启蒸汽加热系统,对锅炉进行开路水冲洗,并排入电厂冲灰水前池,再由灰水泵将排水注入灰厂。按规定水冲阶段化学监控项目及频率的要求,确认冲洗排水中铁离子浓度<50 mg/L,排水的pH值≯4.5,开路水冲洗结束。

4.5 锅炉系统漂洗

维持1台化学清洗泵运行,开启蒸汽加热系统,使锅炉内的水温达到75℃。对锅炉进行循环漂洗2~3 h后,确保漂洗液中亚铁离子浓度(Fe2+)基本平衡,锅炉漂洗过程结束。

4.6 锅炉钝化处理机排放

维持锅炉汽水分离器液位及循环清洗箱液位稳定,启动注药泵,向循环水箱内缓慢加入氨水约1 200 kg,将锅炉内介质的pH值迅速提高到10.5~10.8,然后向循环水箱内缓慢加入H2O2。在临时系统入、出口取样点取样进行分析化验,监督钝化介质化学工况。维持钝化介质温度为45~50℃,控制钝化液pH值≮10.5,随时补加H2O2及氨水。锅炉被清洗系统循环中和钝化处理7小时后,钝化处理工程结束。

5 结语

在综合研究了国内外锅炉酸洗的基础上,从锅炉材料特性出发,针对酸洗中易出现的问题,总结了清洗液选配的原则,指出了锅炉酸洗过程中应注意的关键问题,为同类型锅炉酸洗提供了技术指导,提出了切实可行的关键性建议,提高了水汽品质和机组运行的安全性能,缩短了启动周期,创造了良好的经济效益和社会效益.

[1]龚利华,张 化,方圆圆.酸洗法在锅炉化学清洗中的应用[J].清洗世界,2004(8):1 -4.

[2]詹约章.电站热力设备化学清洗剂的选用原则[J].湖北电力,2006(5):25-26.

[3]焦庆祝,李杰兰,王 佳,等.锅炉清洗过程中的腐蚀防护措施[J].高师理科学刊,2002(3):58-59.

[4]李长海.亚临界锅炉的化学清洗[J].电力环境保护,2009(6):12-14.

[5]龚利华,张 化,方圆圆.酸洗法在锅炉化学清洗中的应用[J].清洗世界,2004(8):1 -4.