Si添加量对机械合金化Al-12%Sn合金组织与摩擦性能的影响

叶 新,鲁忠臣,曾美琴,胡仁宗,朱 敏

(华南理工大学 材料科学与工程学院,广州 510640)

Al-Sn、Al-Pb系合金是现代工业上被最广泛应用的滑动轴承材料,但是,随着人们环保意识的增强,含铅类轴承合金由于Pb的毒害作用逐步被淘汰[1]。另一方面,发动机向高速、高载、低能耗和轻量化的方向发展,也对Al-Sn基轴承合金的力学性能和摩擦学等性能提出了更高的要求。中锡轴承铝合金由于具有较高的力学性能、热传导性和较好的耐磨性等诸多优点,近年来得到广泛的重视。

控制Al-Sn合金的显微组织是其获得优异的摩擦学性能的关键,这其中Sn相的大小和弥散程度尤为关键。由于Al和Sn的固溶度非常小可看成互不溶体系,同时,Al和Sn的密度相差较大,用传统的铸造方法制备Al-Sn合金一般会存在比重偏析缺陷,这严重地影响合金的摩擦学性能和承载能力。因此,改善制备工艺或采用新的制备方法,对于提高Al-Sn合金的性能十分重要。近年来,研究人员采用快速凝固法[2]、搅拌铸造法[3]、物理气相沉积[4]、粉末冶金法[5]和强烈塑性变形[6]等方法制备 Al-Sn合金,使得其组织有所改善,但是Sn相不均匀,颗粒比较大等缺陷仍然没有完全解决。机械合金化(Mechanical alloying,MA)是一种在固态下实现合金化的方法,可较好地克服互不溶和密度差大等问题,获得均匀弥散的合金组织,这一方法早期成功地应用于Al-Pb合金[7]。最近,LIU等[8]、刘辛等[9]以及赖曲芳等[10]通过机械合金化制备纳米相复合的Al-Sn合金,其中Al相和Sn相的平均晶粒尺寸分别为70~80 nm和30~50 nm,经过450℃烧结制得的合金表现出较为优异的摩擦学性能和更高的承载能力。

通过机械合金化制备的Al-Sn合金存在一个较严重的缺陷[11],球磨细化后的Al颗粒容易氧化,在其表面形成一氧化层,氧化层的存在导致烧结过程中液相润湿性差,不利于颗粒之间的冶金结合,使得合金的疲劳强度低,承载能力差,这是进一步提高 Al-Sn基轴承合金性能需解决的问题。Si与Al之间存在共晶反应,能促进液相烧结,改善气孔分布和形态,强化颗粒之间的结合。同时,Si可以提高铝基合金的基体强度和耐磨性[12]。FUENTES等[13]通过添加Si来改善Al烧结活性,提高Al的疲劳强度。但对于添加Si对机械合金化制备的Al-12%Sn合金组织和摩擦学性能影响还没有研究。本文作者对此开展研究,以期获得具有高疲劳强度和承载能力以及优异的摩擦学性能的Al-12%Sn-x%Si合金。

1 实验

首先将平均粒度为74 μm的硅粉(纯度99.99%)采用QM-3C高速摆振球磨机进行球磨细化,转速为1 000 r/min,球磨时间为4 h,钢球和粉末的质量比为20:1,球磨后Si粉平均粒度约为2 μm。然后将平均粒度为25 μm 的铝粉(纯度 99.95%)和锡粉(纯度为99.99%)以及球磨细化后的硅粉按 Al-12%Sn、Al-12%Sn-1.5%Si、 Al-12%Sn-2.5%Si、 Al-12%Sn-3.5%Si(质量分数)比例配成混合粉,采用QM-3SP2行星式球磨机进行球磨,转速为300 r/min,球磨时间为40h,钢球和粉末的质量比为15:1。对球磨得到的合金粉末在664 MPa压力下冷压成28 mm×9 mm×3 mm的长方体状和d24 mm×3 mm的圆片状块体,然后放入 CVD(G)-07/50/2高温管式炉中在高纯氩气保护下经550和600℃温度烧结,保温时间均为1 h。

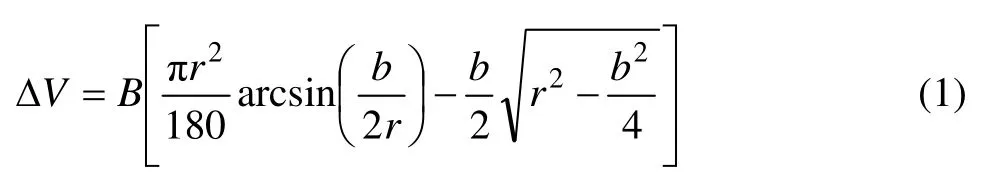

用Philips X’ pert MPD型X射线衍射仪(Cu Kα辐射)和Zeiss super 40 场发射扫描电子显微镜分析合金的组织结构。采用GB5163—85(可渗性烧结金属材料密度的测试)进行密度的测量以及致密度的计算。用HVS-1000型数字显微硬度计测合金硬度,载荷为0.49 N,保压时间为10 s,取5个点的平均值。将长方体试样用线切割加工成哑铃状,用Instron 5900电子万能材料试验机测合金的拉伸强度,拉伸速率为0.6 mm/min;压缩样品尺寸为d2 mm×3 mm,压缩速率为0.6 mm/min。滑动磨损试验在M-2000磨损试验机上进行。用线切割将材料切割成 10 mm×10 mm×3 mm的试样,磨损面保持光滑平整,对磨环材料为GCr15钢,表面硬度为(58~60)HRC,尺寸为d45.4 mm×10 mm。试验在干摩擦条件下进行,滑行速度为0.51 m/s,时间1 h。摩擦因数是指试样在磨损载荷的作用下滑动磨损1 h的平均摩擦因数。磨损体积是通过如下关系式[14]计算得出

式中:ΔV为磨损体积,B为试样的宽度,b为磨痕的宽度,r为对磨环的半径。

2 结果与分析

2.1 添加Si对MA Al-12%Sn合金烧结性能的影响

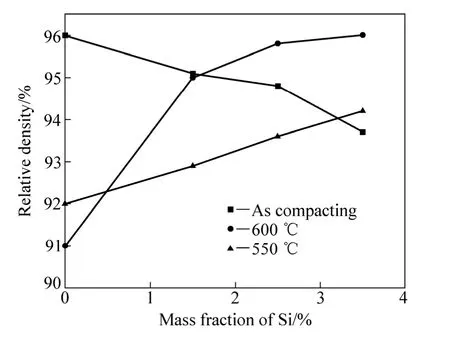

图1所示为合金经压制和在不同温度烧结1 h后Si含量与致密度的关系。由图1可见,随着Si含量的增加,球磨并压制后的合金致密度降低。这是由于Si质硬脆,塑性变形能力差,导致合金粉末的压制性能变差。但是,对于烧结样品而言,未添加 Si时,Al-12%Sn(MA)合金烧结后致密度降低,而且温度越高,下降得越厉害,这是由于合金粉末在压制力作用下发生强烈的塑性变形,互相冷焊形成了封闭的空洞,在烧结过程中,封闭的气孔由于正压膨胀使体积增大,导致致密度降低;添加Si后,随着Si含量的增加,合金的致密度明显增加,从而有效改善合金的烧结性能,在600℃烧结改善效果尤为明显。这是由于在铝硅合金中,当烧结温度高于共晶温度577℃[15]时,Al与Si形成液相破坏Al的氧化膜[13],增加颗粒与颗粒间的接触面积。同时,Si能够降低Al液的表面张力,提高液相的润湿性[16],促进液相烧结。当烧结温度为550℃时,由于通过机械合金化获得的纳米晶结构促使Al和Si的共晶温度降低[17],从而在烧结过程中形成少量的液相也有利于提高合金的烧结致密度。由此可见,添加Si的Al-12%Sn(MA)合金在600℃时表现较优良的烧结性能,样品发生明显收缩。

图1 Al-12%Sn-x%Si(MA)合金在压制后和经不同温度烧结1 h后Si添加量与致密度的关系Fig.1 Relationship between Si addition and relative density Al-12%Sn-x%Si (MA) alloy after compacting and sintering at different temperatures for 1 h

2.2 添加Si对MA Al-12%Sn合金组织结构的影响

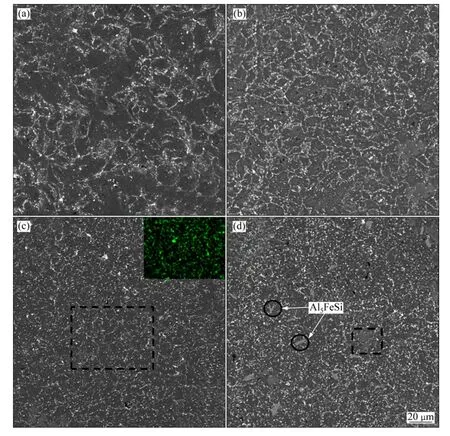

图2所示为Al-12%Sn-x%Si(MA)合金在600℃烧结1 h后的SEM像。图像均为背散射电子像,白亮组织对应的是原子序数较大的Sn相,暗黑的区域对应的是原子序数较小的Al基体相,而少部分灰色区域应为富Si相(见图2(d)中虚线框区域)。由图2可见,随着Si含量的增加,Sn相的分布形态明显发生变化。未添加Si时(图2(a)),Al-12%Sn(MA)合金中的Sn相呈网状分布,这是由于离异共晶现象造成的[8]。但添加一定量的Si后,由于Si在烧结过程中形成了铝硅共晶相而抑制了Al-Sn离异共晶,使得Sn相变得更加细小均匀分布(图2(b)和(c))),显然这种形态将有利于合金力学和摩擦学性能的提高,这也说明Si能够起到改善Al-Sn合金组织结构的作用。但是,当Si含量提高至3.5%时,合金中可观察到灰色条块状相,通过能谱分析为Al5FeSi相(见图2(d))。这种Al5FeSi是由于球磨过程中随着硬脆相Si含量的提高而加剧了Fe的污染造成的。由于Al5FeSi相是脆性相,因此,其对合金的综合性能不利。此外,如图2(c)中插图所示的能谱面扫描结果说明,合金中Si的分布还是比较均匀的。

图2 Al-12%Sn-x%Si(MA)合金在600℃烧结1 h后的SEM像Fig.2 SEM images of Al-12%Sn-x%Si (MA) alloy sintered at 600℃ for 1 h: (a) Without Si addition; (b)1.5% Si; (c) 2.5% Si;(d) 3.5% Si

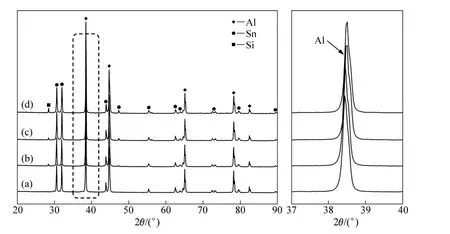

图3 Al-12%Sn-x%Si(MA)合金在600℃烧结1 h后的XRD谱Fig.3 XRD patterns of Al-12%Sn-x%Si (MA) alloy sintered at 600℃ for 1 h: (a) Without Si addition; (b) 1.5%Si; (c) 2.5%Si; (d)3.5% Si

图3所示为添加不同含量Si的Al-12%Sn(MA)合金在600℃烧结1 h后的XRD谱。由图3可见,添加不同量Si后,合金的衍射谱均只由Al、Sn和Si三相的衍射峰组成,但仔细观察发现 Al的衍射峰位置随Si量的增加向高角稍漂移,这是由于有少量Si固溶到Al中,导致 Al的点阵常数减小。图中并没有发现Al5FeSi相,这可能是由于该相的数量较少,在X线衍射中检测不到。

2.3 Si添加量对MA Al-12%Sn合金力学性能的影响

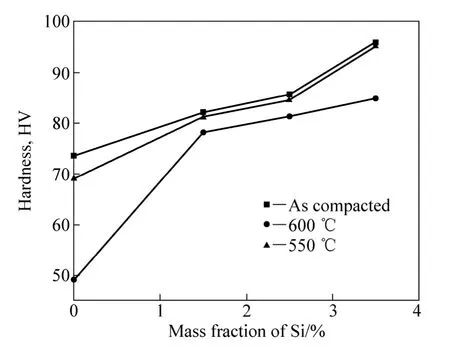

图4 Al-12%Sn-x%Si(MA)合金在不同温度烧结1 h后Si添加量与显微硬度的关系Fig.4 Relationship between of Si addition and microhardness of Al-12%Sn-x%Si (MA) alloy after compacting and sintering at different temperatures for 1 h

图4所示为不同温度烧结的合金的Si添加量与显微硬度的关系。由图4可见,随着Si添加量的增加,合金的显微硬度升高。这主要是因为Si作为一种硬质点,其均匀分布造成了弥散强化作用。此外,少量的Si固溶到Al基体中起到固溶强化作用。这两方面的共同作用导致了合金的硬度升高。由图4还可知,随着烧结温度的升高,合金的显微硬度逐渐下降。这是因为Al基体中的晶粒长大导致的细晶强化和Si相长大导致的弥散强化作用的减弱所致。

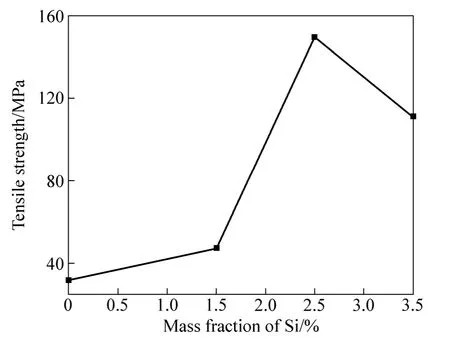

图5 Al-12%Sn-x%Si(MA)合金在600℃烧结1 h后Si添加量与拉伸强度的关系Fig.5 Relationship between Si addition and tensile strength of Al-12%Sn-x%Si (MA) alloy sintered at 600℃ for 1 h

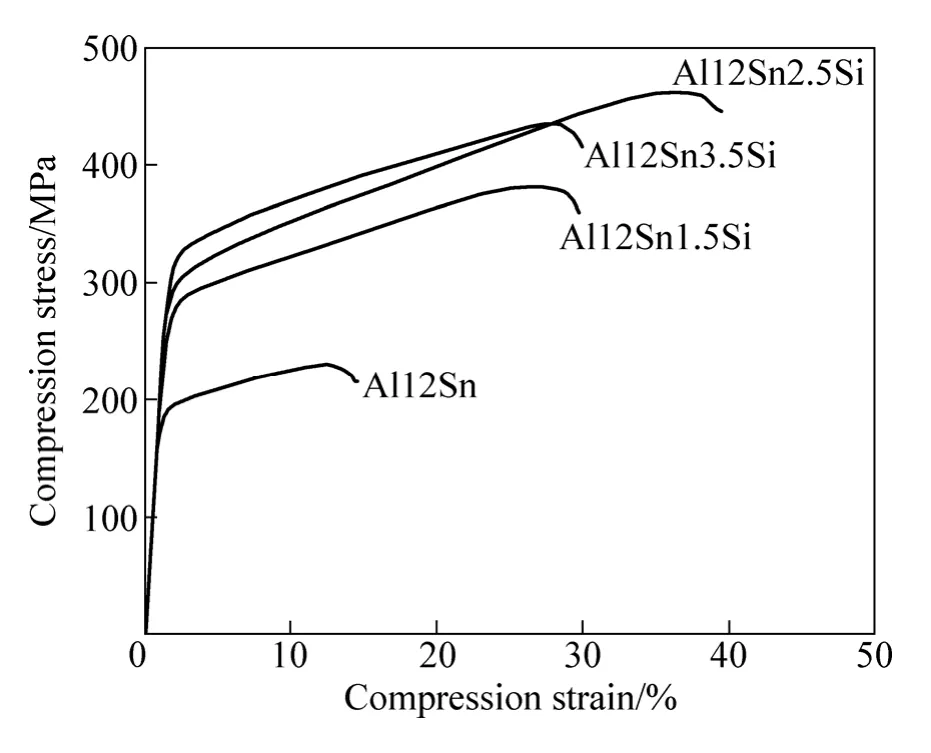

图6 Al-12%Sn-x%Si(MA)合金在600℃烧结1 h后压缩曲线Fig.6 Compression curves of Al-12%Sn-x%Si (MA) alloy sintered at 600℃ for 1 h

图5所示为添加不同Si添加量的合金在600℃烧结1h后的拉伸强度。由图5可以看到,随着Si添加量的增加,合金拉伸强度先增后减。拉伸强度的增大是因为Si相改善铝锡合金烧结性能的缘故,并且从合金在600℃烧结1 h后的压缩曲线(见图6)中也可以看到,添加 Si后材料的塑性也明显改善,这也表明 Si改善铝锡合金的烧结性能,增强了颗粒之间的冶金结合。但当Si添加量提高至3.5%时,由于形成了条块状Al5FeSi杂质相,而该相质硬脆,在Al基体中造成应力集中,拉伸或压缩时容易开裂[18-19],导致强度和塑性下降。由图1可以看到,Si添加量为2.5%的合金的拉伸强度和塑性提高幅度最大,因此,Si的最佳添加量应是2.5%。

2.4 Si添加量对Al-12%Sn(MA)合金摩擦学性能的影响

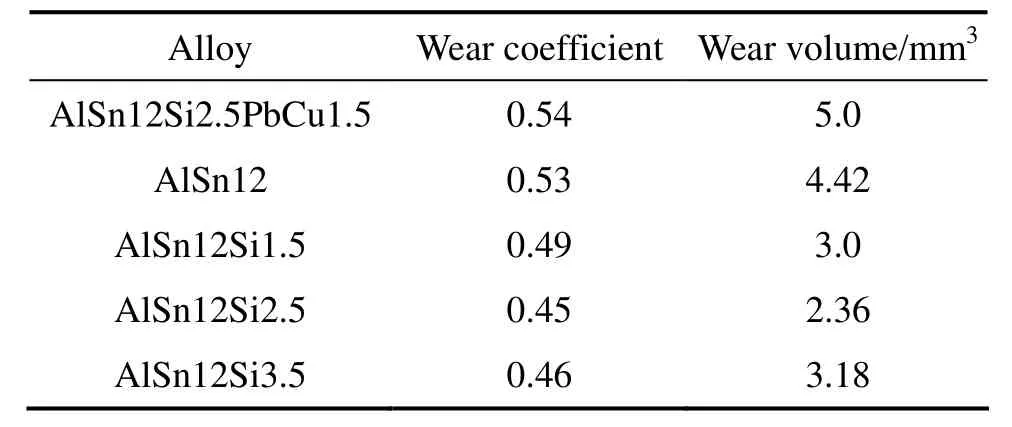

将不同成分烧结样品在100 N载荷下进行摩擦磨损试验,同时将AlSn12Si2.5PbCu1.5工业轴瓦作为对比样品,表1所列为所得到的摩擦因数和磨损体积数据。由表1可以看出,在Al-12%Sn(MA)合金中加入Si后,可明显提高合金的减摩性。这是因为在Al-12%Sn-x%Si(MA)合金中,Sn相变得更加细小、弥散地分布于Al基体上,故在合金的磨损表面容易形成连续的富锡氧化层[20],从而降低合金的摩擦因数。由表1还可见,Al-12%Sn-2.5%Si(MA)合金的磨损体积最小,这是因为该合金具有较高的硬度和强度以及良好的塑性配合。根据Archard公式[21],材料的耐磨性随着硬度的增加而提高。因此,Si相的添加能有效提高 Al-12%Sn(MA)合金的耐磨性。此外,合金粉体之间的结合强度较高,使合金具有较大的承载能力,其磨损表面的氧化层在高载荷作用下不容易破裂和剥落[10]。而且,对于脆性较高的纳米晶或超细晶合金,其塑性也是影响材料磨损性能的一个关键因素[22]。因此,在磨损过程中,对于Si添加量为1.5%和3.5%的Al-12%Sn(MA)合金而言,其摩擦表面因脆性断裂导致磨损量相对于Si添加量为2.5%的合金有所增加,故在硬度、强度和塑性的共同作用下 Al-12%Sn-2.5%Si(MA)合金具有优异的耐磨性。从表1中还可见,添加Si的Al-12%Sn(MA)合金的耐磨性和减摩性均优于工业轴瓦 AlSn12Si2.5PbCu1.5,因此,通过机械合金化方法制备的Al-12%Sn-x%Si合金,相对于传统铸造方法,具有优异的摩擦学性能。

表1 Al-12%Sn-x%Si(MA)合金与工业轴瓦的摩擦学性能Table1 Tribological properties of Al-12%Sn-x%Si (MA)alloys and industrial bearing

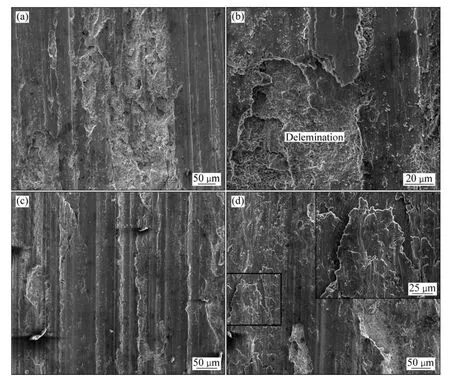

为了进一步研究其摩擦磨损机理,对磨损试样表面进行了SEM观察,其结果如图7所示。由图7可见,Al-12%Sn-2.5%Si(MA)样品的磨损表面明显比Al-12%Sn(MA)和Al-12%Sn-3.5%Si(MA)样品的磨损表面更加光滑且完整,从而有效地提高合金的耐磨性。能谱分析表明,磨损表面含有大量的氧元素,说明合金在空气中进行滑动磨损时由于摩擦生热而发生氧化。这种含有氧化物的光滑摩擦层具有很好的润滑作用,有利于提高合金的耐磨性。由于Si的添加有利于改善粉体颗粒之间的结合强度,从而有效增强了合金的承载能力,提高了氧化层的抗破裂能力,使得覆盖在磨损表面的氧化层更为连续完整分布。对于未添加Si的Al-12%Sn(MA)合金而言,由于缺乏铝硅共晶相的形成,颗粒之间的冶金结合效果差,造成了合金的承载能力不强,其磨损表面所形成的氧化层在高载荷下很容易形成裂纹,发生了剧烈的剥落磨损(图7(b))。对于Al-12%Sn-3.5%Si(MA)合金,如图7(d)所示,虽然具有较高的结合强度,但是合金的塑性较差,氧化层在高载荷的作用容易形成脆性断裂,发生局部破坏。此外,从合金的磨损过程中产生的磨屑的形貌也可以说明Si能够提高颗粒之间的结合强度,从而提高合金的耐磨性能。

图7 Al-12%Sn-x%Si(MA)合金磨损表面的SEM像Fig.7 SEM images of worn surface of Al-12%Sn-x%Si (MA) alloy: (a), (b) Al-12%Sn; (c) Al-12%Sn-2.5%Si;(d)Al-12%Sn-3.5%Si

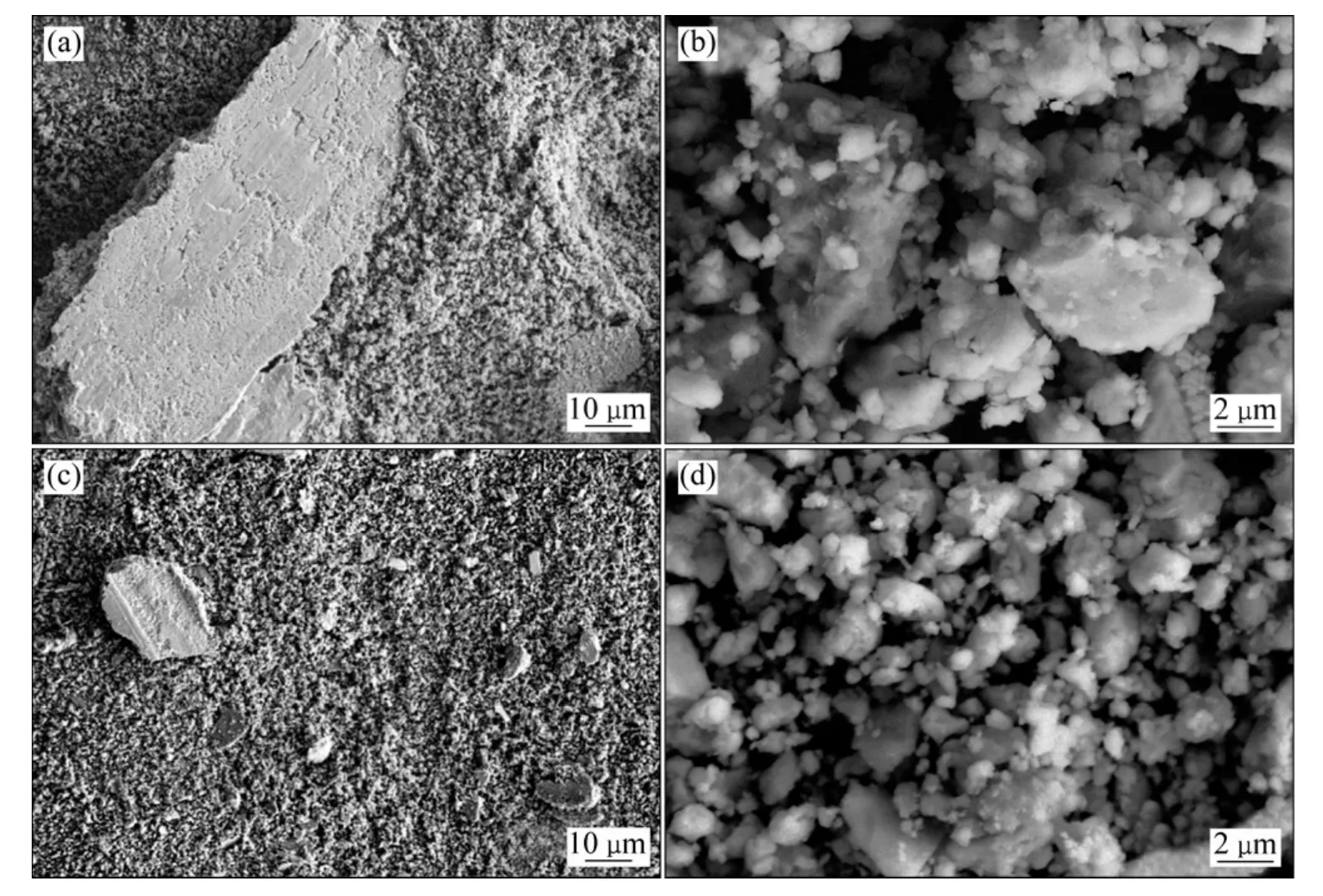

图8 未添加和添加2.5%Si的Al-12%Sn(MA)合金磨屑的SEM像Fig.8 SEM images of wear debris of Al-12%Sn (MA) alloy: (a), (b) Without Si addition; (c), (d) 2.5% Si

图8所示为未添加和添加2.5%Si的MA Al-12%Sn合金在100 N的载荷下磨损1 h的磨屑形貌。从图8中可以明显看出,未添加Si的MA Al-12%Sn合金在磨损过程中产生两种不同尺度的磨屑:其中一种尺度的磨屑为松散、细小的近圆形颗粒状磨屑(约6 μm),如图8(b)所示;另一种尺度的磨屑为从摩擦面上的氧化摩擦层直接剥落的“大片”状磨屑(约120 μm),如图8(a)所示。对于添加2.5%Si的MA Al-12%Sn合金而言,片状磨屑的尺寸(约 20 μm)比未添加 Si的合金的“片状”磨屑尺寸明显减小,如图8(c)所示。同时,其圆形细小的颗粒状磨屑尺寸也明显减小,如图8(d)所示。未添加Si的Al-12%Sn(MA)合金的磨屑粗大是由于合金的强度较差造成的。而添加Si的Al-12%Sn(MA)合金的磨屑的尺寸较小,说明添加 Si组元有效地提高Al-12%Sn(MA)合金颗粒之间的结合强度。

3 结论

1) 添加 Si能够显著改善合金的组织,使Al-12%Sn(MA)合金中Sn相变得更加细小均匀分布;同时,Si能够改善Al-12%Sn(MA)合金的烧结活性,随着Si含量的增加,合金烧结致密度明显提高。

2) 随着Al-12%Sn-x%Si(MA)合金中Si含量的增加,合金的硬度、强度和塑性都有大幅度提升,并且Si含量为2.5%时,合金表现出最优的强度和塑性。

3) 添加 Si后,Al-12%Sn-x%Si(MA)合金的摩擦磨损性能有较大提高,实验表明Si含量为2.5%时,合金具有最佳的减摩性和耐磨性。

[1]LEPPER K, JAMES M, CHASHECHKINA J, RIGNRY D A.Sliding behavior of selected aluminum alloys[J].Wear, 1997,203/204: 46-56.

[2]KIM W T, ZHANG D L, CANTOR B.Microstructure of rapidly solidified aluminum-based immiscible alloys[J].Materials Science and Engineering, 1991, 134: 1133-1138.

[3]PATHAK J, MOHAN S.Tribological behaviour of conventional and equivalent Al-Pb alloys under lubrication[J].Bulletin of Materials Science, 2003, 26(3): 315-320.

[4]BANGERT H, EISENMENGER-SITTNER C, BERGAUER A.Deposition and structural properties of two-component metal coatings for tribological applications[J].Surface and Coatings Technology, 1996, 80(1/2): 162-170.

[5]SERCOMBE TB, SCHAFFER GB.Sintering of a non-conventional aluminum powder alloy[J].Advances in Powder Metallurgy and Particulate Materials, 1997(1): 10-21.

[6]NOSKOVA N I, VILDANOVA N F, FILIPPOV Y I,CHURBARV R V, PERRETURINA I A, KORSHUNOV L G,KORZNIKOV A V.Preparation deformation and failure of functional Al-Sn and Al-Sn-Pb nanocrystalline alloys[J].The Physics of Metals and Metallography, 2006, 102(6): 646-651.

[7]曾美琴, 戴乐阳, 王 涛, 王 辉, 李元元, 朱 敏.与钢背轧制复合的纳米复合Al-Pb-Cu合金的组织及摩擦性能[J].中国有色金属学报, 2005, 15(1): 55-60.ZENG Mei-qin, DAI Le-yang, WANG Tao, WANG Hui, LI Yuan-yuan, ZHU Min.Microstructure and wear properties of nanocomposite Al-Pb-Cu alloy cold-rolled onto steel matrix[J].The Chinese Journal of Nonferrous Metals, 2005, 15(1): 55-60.

[8]LIU X, ZENG M Q, MA Y, ZHU M.Wear behavior of Al-Sn alloys with different distribution of Sn dispersoids manipulated by mechanical alloying and sintering[J].Wear, 2008, 265(11/12):1857-1863.

[9]刘 辛, 曾美琴, 马 迎, 朱 敏.机械合金化结合冷压烧结工艺制备 Al-20%Sn合金[J].机械工程材料, 2009, 33(6):55-58.LIU Xin, ZENG Mei-qin, MA Ying, ZHU Min.Preparing Al-20%Sn alloy by mechanical alloying combining cold compacting and sintering[J].Materials for Mechanical Engineering, 2009, 33(6): 55-58.

[10]赖曲芳, 曾美琴, 鲁忠臣.机械合金化制备Al-12%Sn合金的显微组织与耐磨性能[J].机械工程材料, 2010, 34(4): 65-68.LAI Qu-fang, ZENG Mei-qin, LU Zhong-chen.Microstructure and wear resistance of Al-12%Sn alloy prepared by mechanical alloying[J].Materials for Mechanical Engineering, 2010, 34(4):65-68.

[11]LUMLEY R N, SERCOMBE T B, SCHAFFER G M.Surface oxide and the role of magnesium during sintering of aluminum[J].Metallurgical and Materials Transactions A, 1999,30(2): 457-463.

[12]YUAN Ge-cheng, ZHANG Xin-ming, LOU Yan-xiong, LI Zou-jian.Tribological characteristics of new series of Al-Sn-Si alloys[J].Transactions of Nonferrous Metals Society of China,2003, 13(4): 774-780.

[13]FUENTES J J, RODRIGUEZ J A, HERRERA E J.Processing of mechanically alloyed aluminum powder: A metallographic study[J].Materials Characterization, 2010, 61(4): 386-395.

[14]LU Zhong-chen, ZENG Mei-qin, GAO Yuan, ZHU Min.Minimizing tribolayer damage by strength-ductility matching in dualscale structured Al-Sn alloys: A mechanism for improving wear performance[J].Wear, 304(1/2): 162-172.

[15]RODRIGUEZ J A, GALLARDO J M, HERRERA E J.An alternative route to the consolidation of mechanically alloyed aluminum powder[J].Materials Transactions, 1995, 36(2):312-316.

[16]GARCIA-CORDOVILA C, LOUIS E, NARCISO J.Pressure infiltration of packed ceramic particulates by liquid metals[J].Acta Materialia, 1999, 47(18): 4461-4479.

[17]LANGFORD J I.A rapid method for analysing the breadths of diffraction and spectral lines using the Voigt function[J].Journal of Applied Crystallography, 1978, 11: 10-14.

[18]KHALIFA W, SAMUEL F H, GRUZLESKI J E.Iron intermetallic phases in the Al corner of the Al-Si-Fe system[J].Metallurgical and Materials Transactions A, 2003, 34(13):807-825.

[19]ANANTHA NARAYANAN L, SAMUEL F H, GRUZLESKI J E.Crystallization behavior of iron-containing intermetallic compounds in 319 aluminum alloy[J].Metallurgical and Materials Transactions A, 1994, 25(8): 1761-1773.

[20]LIU X, ZENG M Q, MA Y, ZHU M.Wear behavior of Al-Sn alloys with different distribution of Sn dispersoids manipulated by mechanical alloying and sintering[J].Wear, 2008, 265(11/12):1857-1863.

[21]ARCHARD J F.Contact and rubbing of flat surfaces[J].Journal of Applied Physics, 1953, 24(8): 981-988.

[22]ZHOU L, LIU G, HAN Z, LU K.Grain size effect on wear resistance of a nanostructured AISI52100 Steel[J].Scripta Materialia, 2008, 58(6): 445-448.