水环泵焊接叶轮加工制造的关键技术

贺红霞 雷春栋 王海雷 赵波 孙猛 刘传栋

1.概述

我公司主要生产各类水环泵,其中叶轮是水环泵的主要核心部件。对于直径较小,常规材质的叶轮,可以通过铸造批量生产,但是铸造具有一定的局限性:①对于直径较大(φ800mm以上),且叶片有弯曲弧度的叶轮(见图1),铸造难度很大。②一个模具只能用于浇注一种叶轮,且制造周期长。③仅适用于批量、常规材质生产,特殊材质需要重新设计模具。④铸件内部容易出现缩孔、疏松、砂眼等缺陷,经过加工后,轮毂表面出现气孔。⑤铸件叶片弧度和厚度不容易保证,叶轮叶片壁较薄,叶片顶端有浇不到的可能。

图1 水环泵叶轮

为缩短部分单件、非常规材质以及大型叶轮的制造周期,改善叶轮的加工质量,提高水环泵的整体运行可靠性,我公司使用焊接叶轮来替代铸件。焊接叶轮具有强度高,可靠性好,焊接过程中可通过焊接方法的选择控制工件焊缝处的应力集中现象,对于发现的表面缺陷,可通过焊接方法进行适当的修补等优点。

2.焊接叶轮的结构难点

如图1可知,叶轮需要焊接数量较多且分布密集的叶片,叶片在轮毂上的焊接角度和叶片间距的均匀程度会严重影响水环泵的整机运行性能,因此,焊接过程中叶片在轮毂上的定位成为保证水环泵整机运行性能的关键。

分析叶轮结构可以看出,焊接叶轮存在焊接接头多,焊缝分布密集,操作空间狭小等特点。焊接过程中,叶轮本身温度升高快而且容易过高,焊缝影响区域相互叠加,叶片厚度较薄,受热变形和热应力影响严重,因此,焊接变形控制及焊后去应力处理成为影响焊接叶轮及水环泵整机运行可靠性的关键。

3.叶轮焊接工艺方案

(1)叶轮焊前准备 叶轮焊前准备包括叶片加工和压制成形,叶轮轮毂和加强肋的加工。根据叶轮的材质和技术要求选择合理的焊材及焊接方法,我们一般使用奥氏体不锈钢制作焊接叶轮。

不同材质的叶轮应选用不同的焊接方法和焊材。与其他材质相比,奥氏体不锈钢具有导热系数小、线性膨胀系数大等特点,因此在焊接局部加热和冷却条件下,焊接接头部位的高温停留时间较长,焊缝金属及近缝区在高温承受较高的拉伸应力与应变,易产生热裂纹。因此,选择合理的焊材及确定正确的焊接方法显得尤为重要。

(2)焊接过程中叶片的定位 焊接工序是叶轮成形的关键工序,焊接中叶片的位置和焊接方法直接关系到焊后叶轮的加工质量和整机运行性能,如叶轮表面的光滑度和焊接处的强度等。

直板状叶片的焊接可以在定位盘上铣出直槽,焊接时将叶片嵌入槽内固定位置,进行焊接。但是对于圆弧状叶片,用带直槽的定位盘固定,叶片末端的圆弧部分处于游离状态,无法精确定位,根据叶片的形状和焊接工艺,我们对定位盘工装进行了改进,在定位盘上加装圆柱销来对叶片定位,有效地控制了叶片在轮毂上的定位精度。

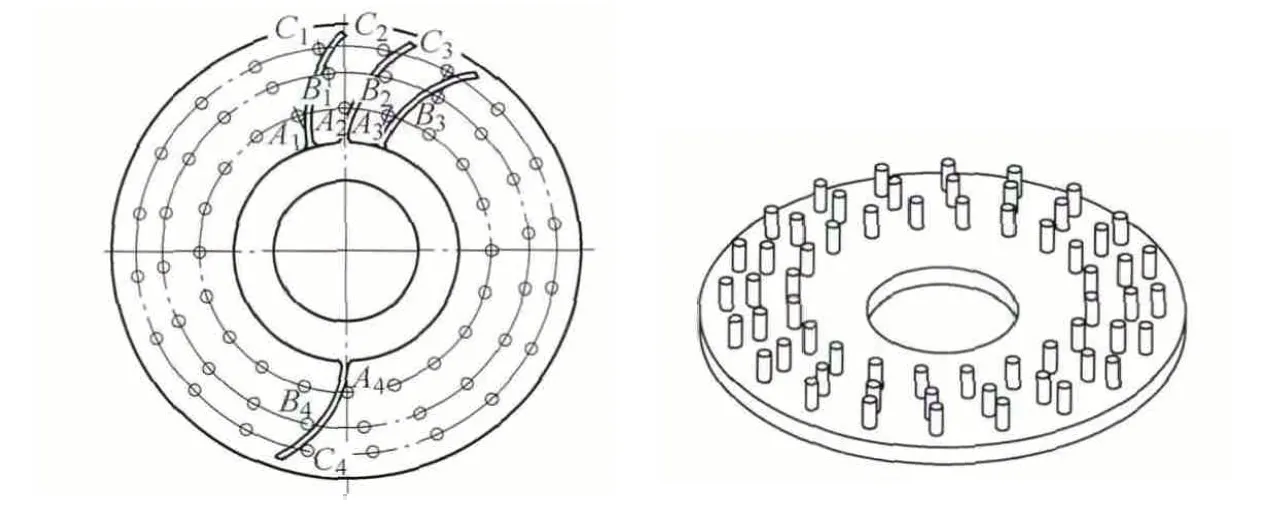

根据焊接叶轮叶片的大小、数量和形状,在叶片定位盘上加工出三圈螺纹孔,然后将底部加工有螺纹的圆柱销安装在叶片定位盘上。每个叶片分别由三个一组的圆柱销来定位,如图2所示,A1、B1、C1为一组,A2、B2、C2为一组,A3、B3、C3为一组,以此类推。圆柱销A与C固定叶片的外侧,圆柱销B固定叶片的内侧,使其在焊接过程中能保持在一个确定的位置。特别是焊接直径较大的叶轮时,该定位盘工装比铣槽式定位盘加工简单,节约加工成本,且提高叶片定位精度。

(3)叶轮焊接变形控制 在实际焊接过程中,选择合理的焊接顺序至关重要,采用对称施焊(见图2),可有效减少焊接变形。即先点焊好由圆柱销A2、B2、C2所固定叶片,再去点焊与它相距180°,由圆柱销A4、B4、C4固定的叶片,利用反变形原理,减小焊接热引起的变形,如果条件允许,由两名工人同时进行焊接,手中的焊条呈180°,会达到更好的效果。

图2 焊接叶轮叶片定位工装

点焊完成后,先取下点焊时支承叶片的加强肋,用专用整形样板对每个叶片的位置度、与端面的垂直度进行整形校正,校正完成后连接加强肋,再对称焊接整个叶轮,最后对叶轮进行整体整形校正。

(4)消除焊接去应力措施 不锈钢叶轮焊接后可能会出现焊缝晶间腐蚀以及焊接接头的应力腐蚀开裂现象。

因此,要防止焊缝晶间腐蚀及应力腐蚀开裂的发生,需要采用以下几方面的措施:①合理设计焊接接头形式,避免腐蚀介质在焊接接头部位聚集,降低或消除焊接接头的应力集中。②合理布置焊道顺序,如采用180°对称焊操作,可减少叶轮的焊接应力。③对于应力腐蚀介质中等的材质,焊接完成后,叶轮整体应进行固溶处理(1 065~1 120℃水冷或急冷),以消除焊接应力。对于要求较高的叶轮,采用焊后锤击、振动时效或喷丸等处理,可更好的消除叶轮残余应力。

(5)焊接质量控制 在焊接过程中,由于焊接方法不当易引起焊缝成形缺陷,如裂纹、气孔、夹渣、咬边及未熔合等,所以在焊接中应注意以下几点:①根据焊条直径确定焊接电流,将电流值控制在理论值范围内,防止大电流焊接操作,以保证焊缝成形美观、飞溅少、无烧穿及咬边现象。②合理调整焊接间隙,控制焊条角度。叶轮焊接基本都属于角焊缝焊接,在保证电流与焊条移动速度的情况下,利用月牙形的摆动方法,可使熔池在宽度上的热量输入为恒定值,确保焊缝成形后无未熔合及夹渣现象。

4.结语

焊接叶轮是水环泵叶轮加工制作的一个重要手段,它使叶轮的强度提高,寿命延长,质量提高,叶片形状更加精确,但加工和焊接过程中叶片的变形和定位需进行必要的控制,以免影响产品的整体使用性能。

通过长期的研究分析和经验证明,焊材与焊接工艺方法选择,焊后去应力处理的措施是决定焊接叶轮质量的关键因素。通过选用合理的叶片定位工装,可以使叶片的位置精度得到有效控制;通过焊接工艺方法、焊材及焊后去应力处理的合理选择,可以降低叶轮及叶片的变形,避免裂纹,夹渣,气孔等内部缺陷,减少应力腐蚀开裂现象。

经检验和运行试验,焊接叶轮尺寸和质量均符合设计要求,水环泵整机运行性能和运行可靠性得到了大幅度提高,验证了焊接叶轮可以改进铸件的缺陷和不足,有效避免了在使用中因工作液长期侵蚀内部气孔等引起的叶轮断裂、晶间腐蚀和应力腐蚀开裂等现象,增强了叶轮的使用寿命和使用性能。