CFB锅炉大型风机振动故障诊断及处理

陈孟干 邓雨生

(中国石化茂名石化动力厂 广东茂名)

一、概述

某热电装置有两台CFB锅炉,每台各配有1台一次风机、1台二次风机和1台引风机。一次风机的转速1460 r/min,额定功率2500 kW,全压为22 kPa,流量335610 m3/h。风机结构型式为双吸单出双支撑单级离心风机,风机与电机间采用带加长节的膜片联轴器联接,风机轴承采用进口道奇(DODGE)带座滑动轴承,风机前后轴承各有一个bently1900测振探头。

二、存在问题

2010年1#CFB锅炉的一次风机在检修后运行过程中非驱动端轴承振动增大,从开机时<3 mm/s增大到4.5 mm/s,振动绝对值虽然还未超出允许值,但风机轴承尤其是非驱动端轴承基础平台及平台周边2~3 m范围内地面振感强烈,而2#CFB锅炉一次风机轴承振动在2 mm/s以下,可以确定1#CFB锅炉的一次风机存在某种机械故障。

三、故障诊断及处理

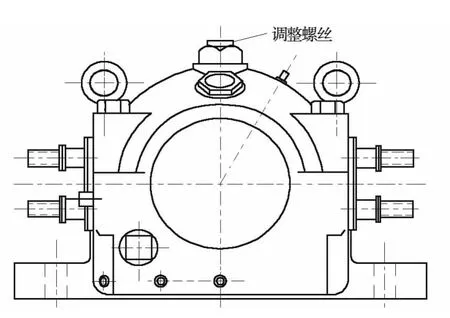

图1 道奇(DODGE)带座滑动轴承外形

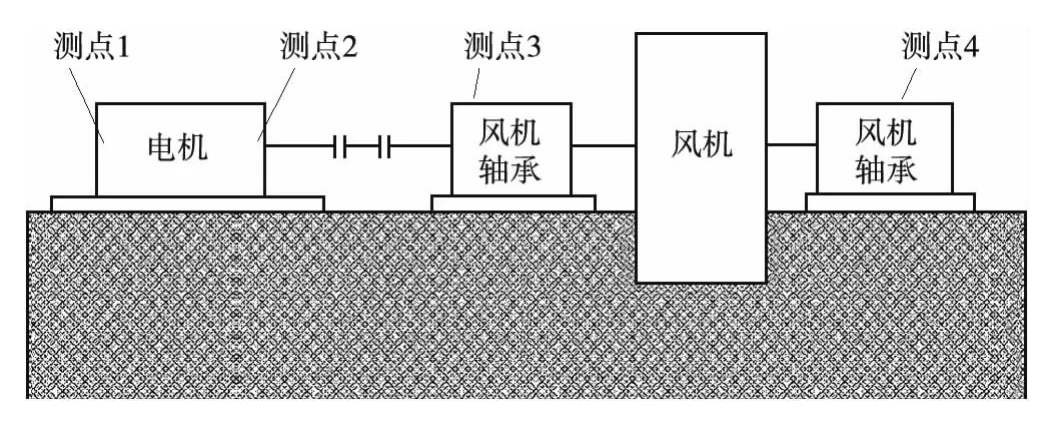

道奇轴承在顶部有一个调整螺丝用以调整轴瓦紧力(图1),按照风机厂家说明书要求,轴承安装时需将力矩扳手调整至2500 in.lb(约282 N·m)拧紧调整螺丝。发现轴承振动增大后,将力矩扳手调整至280 N·m重新上紧,调整螺丝不动。对机组振动进行监测,以进一步分析故障原因,风机测点布置见图2。

图2 风机测点布置

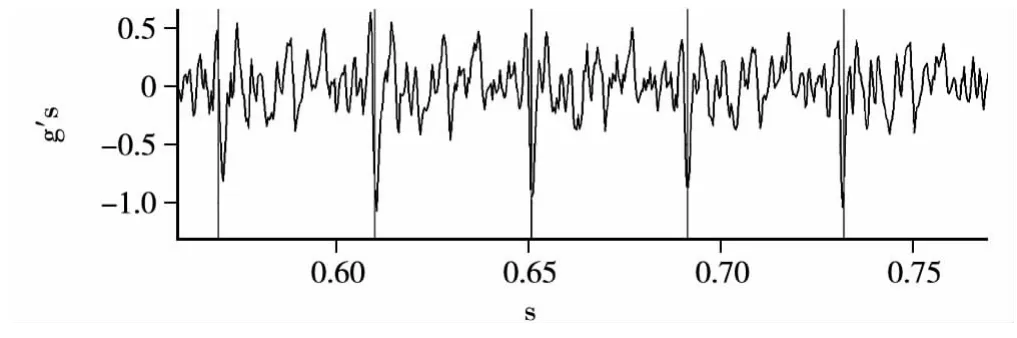

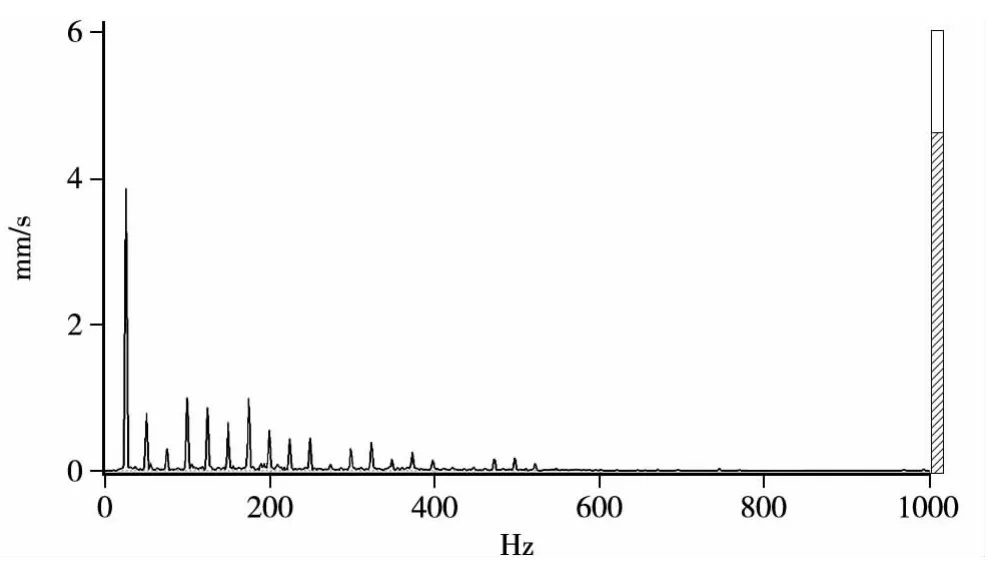

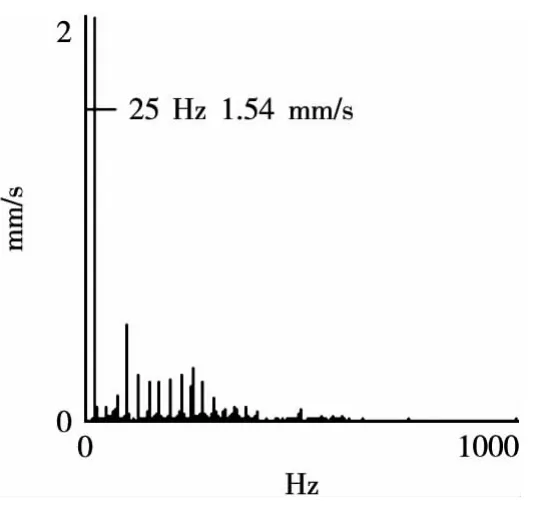

由表1可知,风机测点4水平方向振动最大,振动值为4.7 mm/s。从测点4水平方向测点的时域波形(图3)和振动速度频谱(图4)可以看出,振动频谱主要表现为1倍频,同时伴随较丰富的谐频,从时域波形来看,有周期性冲击碰摩现象;而测点3的振动速度频谱有丰富谐频及整分数倍频率(图5)。分析认为可能原因为:①轴瓦磨损或轴瓦间隙偏大;②机组动静部分间隙不均造成周期性的碰摩,可能是风机轴封碰摩或叶轮与机壳处气隙过小引起摩擦;③转子的运行过程出现不平衡或不对中。

表1 风机检修前振动值 mm/s

图3 测点4水平方向振动时域波形图(检修前)

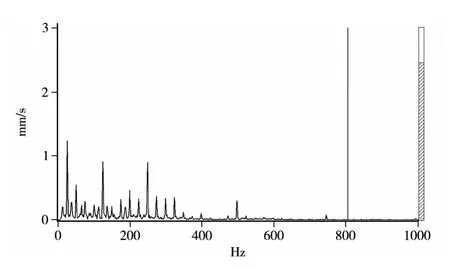

图4 测点4水平方向振动速度频谱图(检修前)

图5 测点3轴向振动速度频谱图(检修前)

2011年5月,锅炉停炉进行年度例行检修,借此机会对风机进行检查,重点是针对状态监测分析的原因做相应检查。①检查风机轴瓦,风机轴瓦完好。根据厂家图纸要求重新调整风机轴瓦间隙、找正对中。②检查轴封,发现铝制轴封有较大磨损,轴封间隙已很大,根据磨痕及风机后期正常运行轴封漏风情况判断,轴封应是在运行初期就已磨损,振动并非轴封碰摩引起。检查叶轮与机壳处气隙为7~12 mm,稍大于图纸要求的6~9 mm,叶轮处没有摩擦痕迹,因此这也不是引起振动的原因。③检查风机叶轮,叶轮完好,表面没有明显积灰,但还是要求维护人员对叶轮表面进行了仔细清理。

风机检修完成随即进行试运,发现振动没有得到明显改善,基础平台及附近地面振感没有变化,并且风机在投用带正常负荷后振动与检修前基本一致。风机检修后试运振动数据见表2。

表2 风机检修后振动值(2011年5月)mm/s

由于检修时间限制及风机振动尚处于标准可接受的范围内,因此决定此次例行检修期间不再对其处理,而根据风机此次检修情况重新制定检修方案,待锅炉第二年例行检修时再进行处理。

检修后重新分析风机振动的原因,有相当一部分人员根据检修情况认为风机转子动平衡有问题,需要返厂做动平衡或在现场进行动平衡。如果返厂做动平衡,时间长,费用大;现场做动平衡,如果振动的原因不是由动平衡引起,每次检修后风机工况变化,都需要重新做动平衡,而且效果未知,因此需要首先确认风机是否存在动不平衡。

根据之前的振动频谱图、时域波形图,无法明确肯定是否存在动不平衡。根据旋转机械振动理论,不平衡的特征除了在时域波形图和频谱图上具有稳定的1倍频分量的特征外,还有其他明显特征,对转速变化敏感,在相位上中也有明显特征:同一轴承座水平方向与垂直方向测得相位差为90°。由于风机启动时间短,并且正常运行时风机没有启动机会,无法通过对转速敏感这个特征进行判别。因此需要通过相位特征判别是否动不平衡。请北京某专业设备状态监测人员进行状态监测,结果如下。

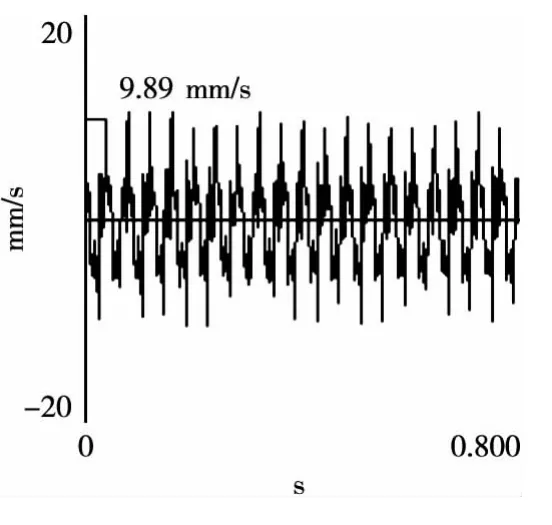

(1)现场采集绝对振动最大点是测点4的水平方向,为4.5 mm/s。振动频率以转速的1倍频为主,且有较丰富的谐频。从速度和加速度的时域波形看,有很规律的瞬间向上和向下的冲击(图 6、图 7、图 8)。

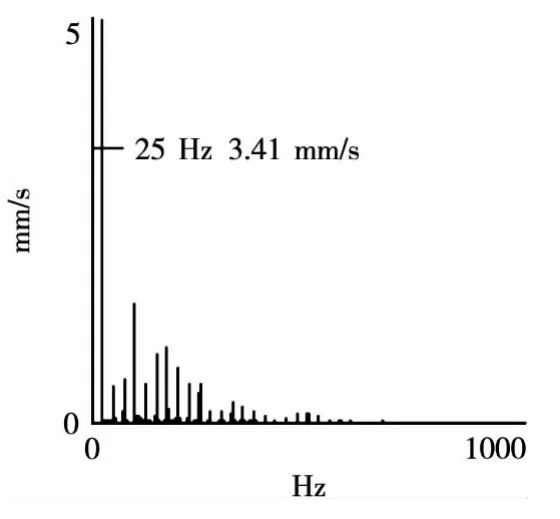

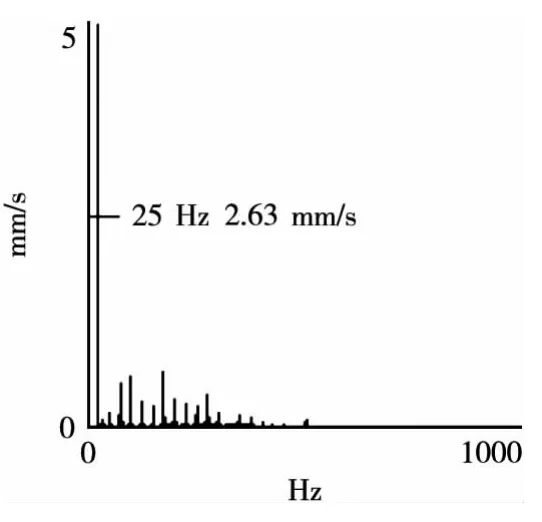

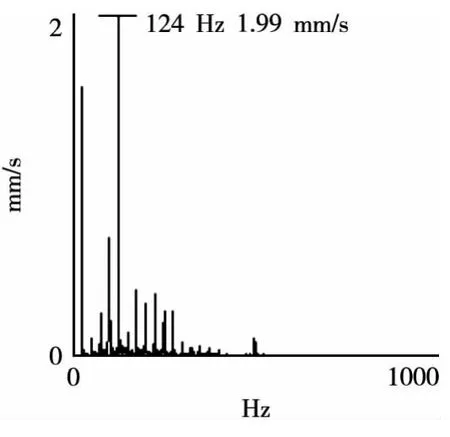

(2)测点3位置振值相对测点4小一些,水平、垂直、轴向振动绝对速度值分别 为 3.0 mm/s、2.5 mm/s、3.0 mm/s。振值总体较小,轴向振动比垂直方向大一些,水平和垂直方向振动频率以转速的1倍频和4倍频为主;轴向振动频率以转速的1倍频和5倍频为主(图9、图 10、图 11)。

(3)现场观察测点3垂直、水平方向相位差为169°,测点 4 的垂直、水平方向相位差为155°。

(4)现场观察运行中的联轴节膜片有较大的变形,且有一片膜片变形方向与其他膜片变形方向相反。

从振动监测图形数据分析可以看出:

(1)由于风机同一轴承座水平方向和垂直方向振动的相位差在 150°至 170°之间,因此风机转子不存在明显的动不平衡问题。

(2)从测点4的振动时域波形看,该轴承受到了瞬间的冲击,像部件松动产生的,该轴承为滑动轴承,可调心轴承座,结合轴承座具体结构分析,轴瓦瓦背与轴承座之间配合存在松动的可能性较大。

(3)测点3轴向振值所占比例较高,各方向振动频率以1倍频、4倍频和5倍频为主,现场观察联轴节膜片有明显变形,说明机组对中可能有问题。

图6 测点4水平方向振动速度频谱图

图7 测点4水平方向振动速度时域波形图

图8 测点4水平方向振动加速度时域波形图

图9 测点3水平方向振动速度频谱图

2012年5月,CFB锅炉停炉进行例行检修,根据风机状态监测的情况不再对风机转子做动不平衡方面的检查,而采取了针对性检修措施:

(1)检查发现调整螺丝已经松动,用力矩扳手按说明书规定的力矩重新拧紧调整螺丝。

(2)更换联轴器膜片,采用激光对中仪重新找正对中。

风机检修完成后试运,风机轴承振动降低较多,振动最大处<3 mm/s,都处于理想的运行区域,同时风机基础平台及附近地面振感消失,此次检修真正消除了风机存在的故障。检修后风机轴承振动数据见表3。

图10 测点3垂直方向振动速度频谱图

图11 测点3轴向振动速度频谱图

四、结束语

比较风机两次故障分析和检修情况,其中最主要的区别在于第一次故障分析虽然已经认为存在调整螺丝松动的可能性,但未能发现与消除。主要原因是当时在运行状态下检查滑动轴承座调整螺丝,由于风机运行时轴承受力状况复杂,达到相同效果所用力矩一般需大于规定力矩,但还用规定的力矩值去检查,造成调整螺丝没有变化的假象,误导了后面的检修安排。因此对于滑动轴承座上带有调整轴承紧力的调整螺丝,尽可能在设备静止状态下调整。如果在运行状态下调整,得到的结果将可能是不正确的。

表3 检修后风机振动值(2012年5月)mm/s

实践表明,状态监测为设备检修提供准确的指导,但是需考虑各方面因素,不能仅靠频谱波形分析,应尽可能多的收集相关设备信息,综合运用各种有效的分析诊断手段。此外,进行旋转机械振动监测时要重视相位的监测,特别是在确定旋转机械是否存在动不平衡时,通过相位分析来判别更为有效准确。

1 盛兆顺,伊琦岭.设备状态监测与故障诊断技术及应用[M].北京:化学工业出版社,2003

2 张碧波.设备状态监测与故障诊断[M].北京:化学工业出版社,2011