基于虚拟样机技术的风机裂纹故障仿真研究

白 洁 陈春苹 王 芃 殷爱钧 梁 磊

(国家知识产权局专利局专利审查协作北京中心 北京)

一、引言

旋转机械广泛应用于电力、石化、冶金、航空、航天、机械制造等各部门,大部分都属于工厂中的关键设备。将虚拟样机技术应用到风机转子系统的故障仿真中,对具体风机转子系统建模,从旋转机械故障机理和特征入手,仿真了风机转子系统的裂纹故障,探究一种用于旋转机械设备的新的故障预测与故障诊断方法。

二、带裂纹故障的风机转子系统的建模

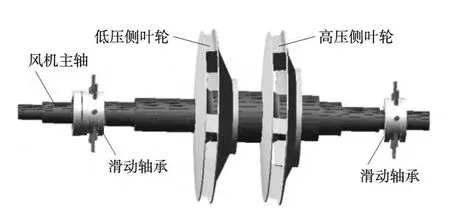

整个风机系统由电机、液力耦合器、加速机、风机组成,单吸入多级双支撑结构。风机的进出气口分别位于定子两端,方向均为侧向垂直向下。风机两端采用滑动轴承,轴承与齿轮的润滑由润滑油站的油泵强制润滑。电机转速2985 r/min,电机功率1120 kW,风机额定转速4800 r/min,风机定子质量14 916 kg,转子组质量1246.5 kg,低压侧叶轮316 kg,高压侧叶轮309.2 kg。

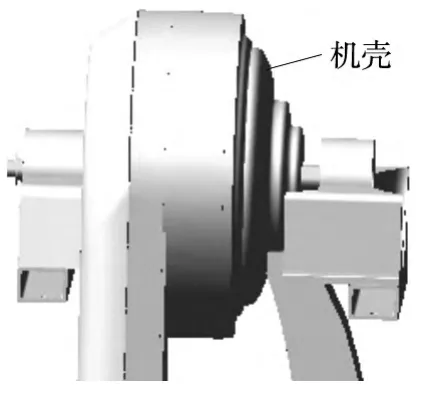

适当简化后,风机的虚拟样机模型如图1、图2,包括低压侧叶轮,高压侧叶轮,风机主轴,滑动轴承和机壳。

三、风机主轴的静力分析

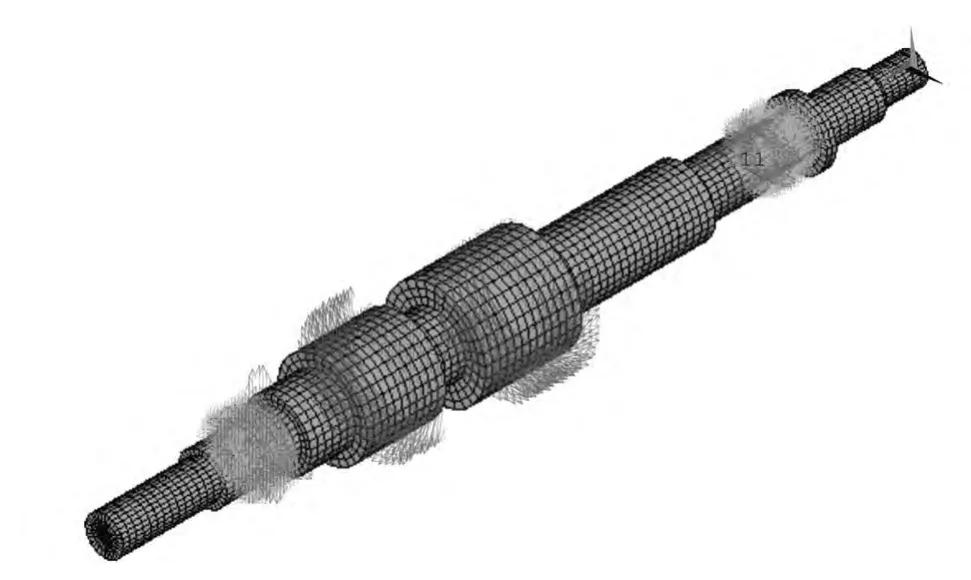

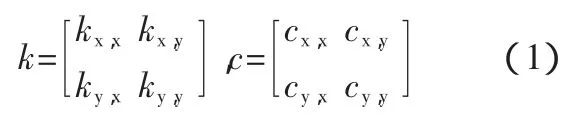

风机主轴材料为45#钢,弹性模量200 GPa,泊松比 0.3,密度 7800 kg/m3。建立有限元模型前,先对实体模型进行适当简化,忽略螺孔、倒角、退刀槽等细小局部的影响。

ANSYS在对不规则空间实体进行网格划分时,往往只能采用4面体单元,不但会大大增加单元的个数,浪费资源,而且还会造成计算精度的下降,因此,在进行三维仿真分析时,在允许的情况下应尽量采用6面体单元来建模。

在进行风机主轴的静力分析时,将主轴单元简化为前端(低压侧叶轮端)固定、后端游动的简支梁结构。在安装轴承处施加约束,其中在靠近低压侧叶轮端的轴承处让UX=UY=UZ=0,在靠近高压侧叶轮端的轴承处让UY=UZ=0。将两叶轮的重力施加在主轴相应位置圆柱的上表面,将电机转矩施加在叶轮主轴相应位置圆柱的下表面,并以力的形式平均加载在每个节点上。低压侧叶轮重力F1=3096.8 N,高压侧叶轮重力F2=3030.16 N,输入转矩M=3583 N·m。施加约束和载荷后的风机主轴单元有限元模型如图3所示。

图1 风机机壳虚拟样机模型

图1 喷码偏离模拟图

图3 风机主轴有限元模型

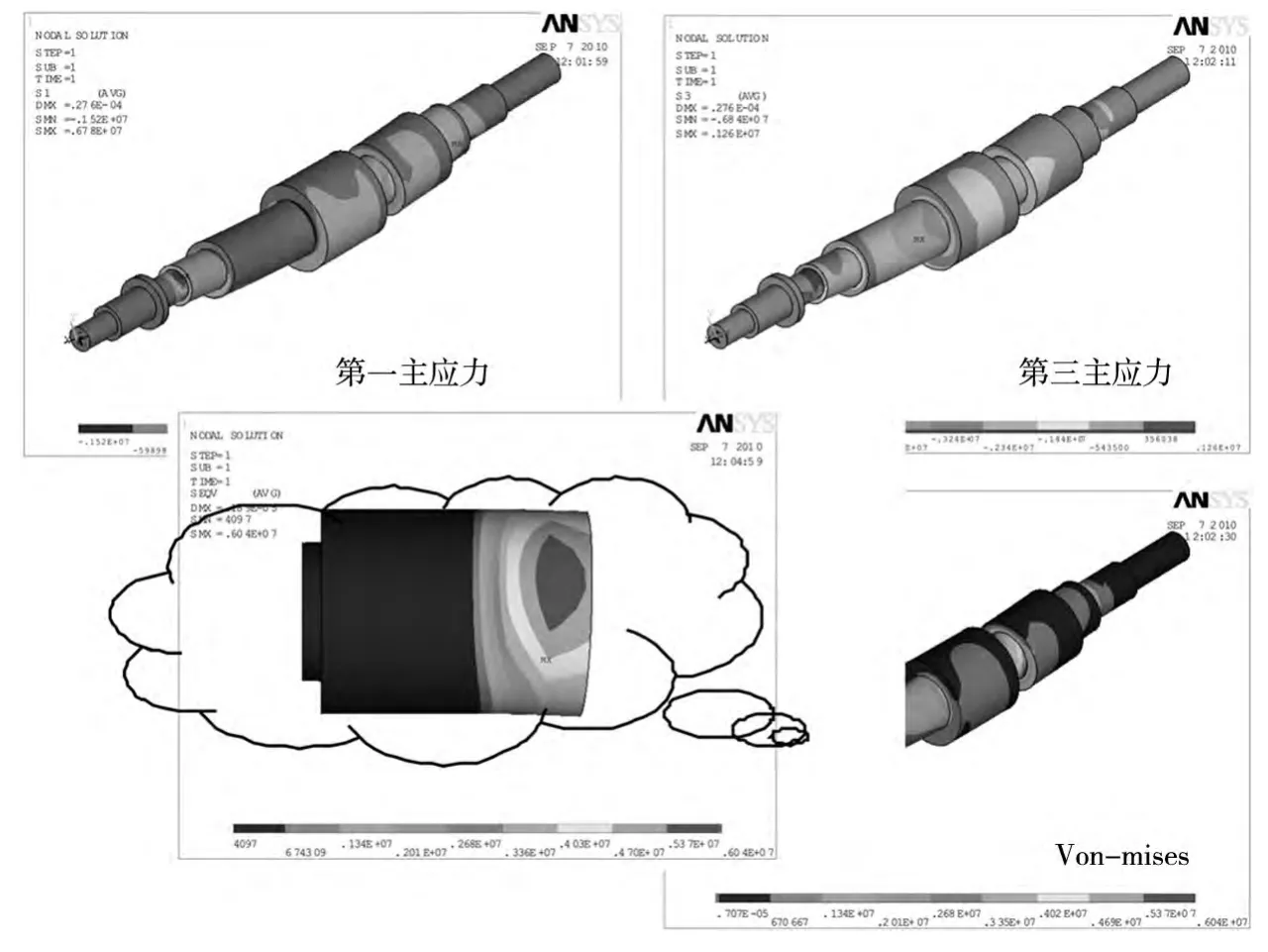

通过计算发现最大应力出现在低压侧叶轮一端轴肩根部(与现场裂纹产生的位置一致)。在负荷较大的情况下,此处最易遭到破坏。图4为风机主轴受载情况下第一、第三和von-mises应力分布云图。

四、带裂纹故障的风机转子系统的振动特性分析

为了模拟有裂纹故障的风机转子的动力学特性,在低压侧叶轮一端轴肩根部,即最大应力处,建立一整周最深为4 mm的裂纹(图5),并生成相应的mnf中性文件。

图4 风机主轴的应力分布

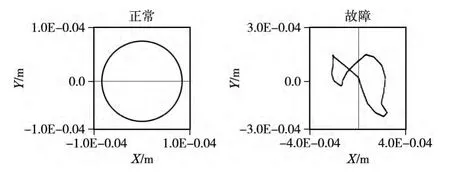

此外,该风机所用轴承是滑动轴承,当工作角速度由零逐渐上升至ω时,轴颈与轴承表面间自然形成收敛楔隙的卷吸效应逐渐增强,油膜力逐渐托起转子。理想工作状态下,轴颈中心是沿着一条静态平衡线上浮,直到油膜中产生的合力与轴颈上作用的载荷平衡时,轴颈中心就稳定在静态平衡线上某一点,即静态工作点处。在一般工况下,转子实际处于受外界扰动的非稳定状态,此时轴颈的中心绕着静态工作点涡动,油膜中除了产生上述的静态油膜力外,还将派生出由轴颈的位移和速度扰动产生的附加动态油膜力,而转子则是在外激励和动态油膜力的共同作用下处于非定常状态工作的。油膜的动态特性可用相应的刚度和阻尼矩阵表示,即式(1)。

油膜轴承的动力学模型如图6所示,kx,y,ky,x,cx,y,cy,x分别称为交叉刚度系数和交叉阻尼系数,它们表示油膜力在两个相互垂直方向的耦合作用。油膜刚度系数、阻尼系数和轴颈上作用的质量,表示未扰动时油膜力对轴颈的动力学特性。但上述8个系数是相对于一个平衡位置,即平衡位置与8个系数是相互对应的,工程上把考虑油膜动特性的滑动轴承当作弹性支撑考虑。

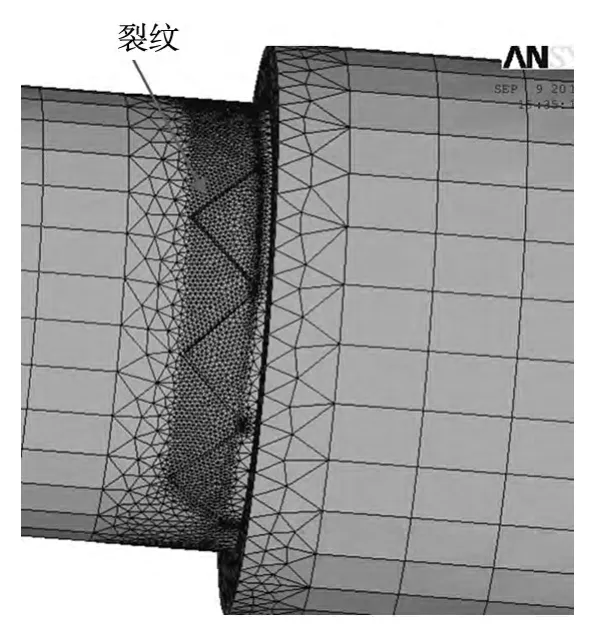

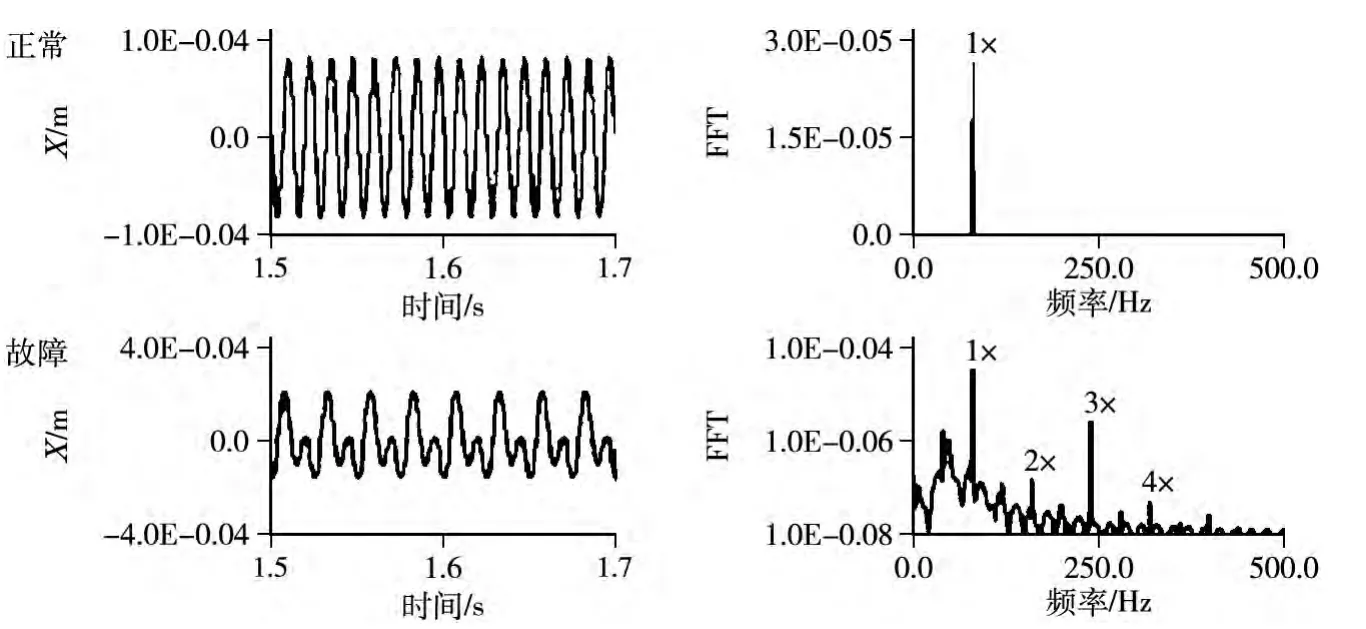

通过对支撑点处振动情况的测试可以看出,当有裂纹存在时,时域图中低压侧叶轮端的振动幅值明显偏高,激起了振动的高阶成分,2×、3×和4×并伴随有明显的1/2×和3/2×的分频成分,从转子振动特征的轴心轨迹可以看出,低压侧叶轮端轴心轨迹为明显的8字形。除此之外,转子轴心振动特征含有较明显的一、二、三阶正进动和一、二、三阶反进动。转子振动的正、反进动量,都准确地反映转轴裂纹故障。图7、图8分别为风机正常运转时和有裂纹故障弯曲振动时的时频图和轴心轨迹。

五、结论

将虚拟样机技术运用到风机转子系统的裂纹故障研究中。对建立的虚拟样机模型进行仿真,从中提取了有效的故障信号,总结了故障的特征现象。基于虚拟样机的故障仿真技术,使整个故障过程更加直观清晰地呈现在人们的面前,其重复性大大方便了实验数据的采集、分析和处理工作,很大程度上提高了诊断的准确性和可靠性。

图5 裂纹主轴的有限元模型

图6 油膜轴承的动力学模型

图7 时频图

图8 轴心轨迹