国产新型KY310牙轮钻机

左 强,马立辉

(太原重工股份有限公司 技术中心,山西 太原 030024)

引言

牙轮钻机于20世纪50年代开始在美国露天矿山应用。20世纪60年代以来由于牙轮钻机结构的改进及牙轮钻头设计和制造水平的不断提高,牙轮钻机不仅在中、软岩石,而且在坚硬矿岩中,如花岗岩磁铁石英岩穿孔技术经济指标也优于冲击钻和潜孔钻。

1933年,比塞洛斯进入钻机市场,1952年,比塞洛斯生产了第1台商业认可的电动型牙轮钻机。1945年,俄罗斯重型机械联合公司(即乌拉尔机械)开始制造重型牙轮钻机。此后,美国的加登纳-丹佛公司(简称G-D公司)和德雷赛工业公司马里恩机铲分公司也相继开发了牙轮钻机。在20世纪90年代初期,P-H 公司也开发了牙轮钻机。

牙轮钻机主要用于露天矿山200mm 以上的炮孔凿岩作业,我国露天矿山使用的牙轮钻机主要有YZ-35型及YZ-55型牙轮钻机。一些超大型露天矿山特别是煤矿也装备了进口的牙轮钻机,其主要产品有阿特拉斯-科普柯DM30 型、DM45型和DM50型牙轮钻机。

我国虽然从20世纪60年代起开始研制牙轮钻机,经过多次改良和淘汰,但总的来看,我国的技术水平与世界先进水平还有较大差距。目前国产牙轮钻机的产品是在20世纪80年代研制成功并投入市场,尽管在一些局部地方进行了完善和提高,但在整体性能上与国外当今的同类产品差距很大,具体体现在品牌单一,表现为动力单一,功能单一,结构形式单一;传动方式落后,国产钻机主要采用机械传动,传动效率低;能耗高,国外产品可根据外部负载自动输出能量[1]。

新型KY310牙轮钻机整机采用全液压驱动方式,可倾斜高钻架模式,并根据我国露天矿需求,以250~310mm 钻孔直径为基础,以提高牙轮钻机整体性能。

1 新型KY310牙轮钻机结构分析

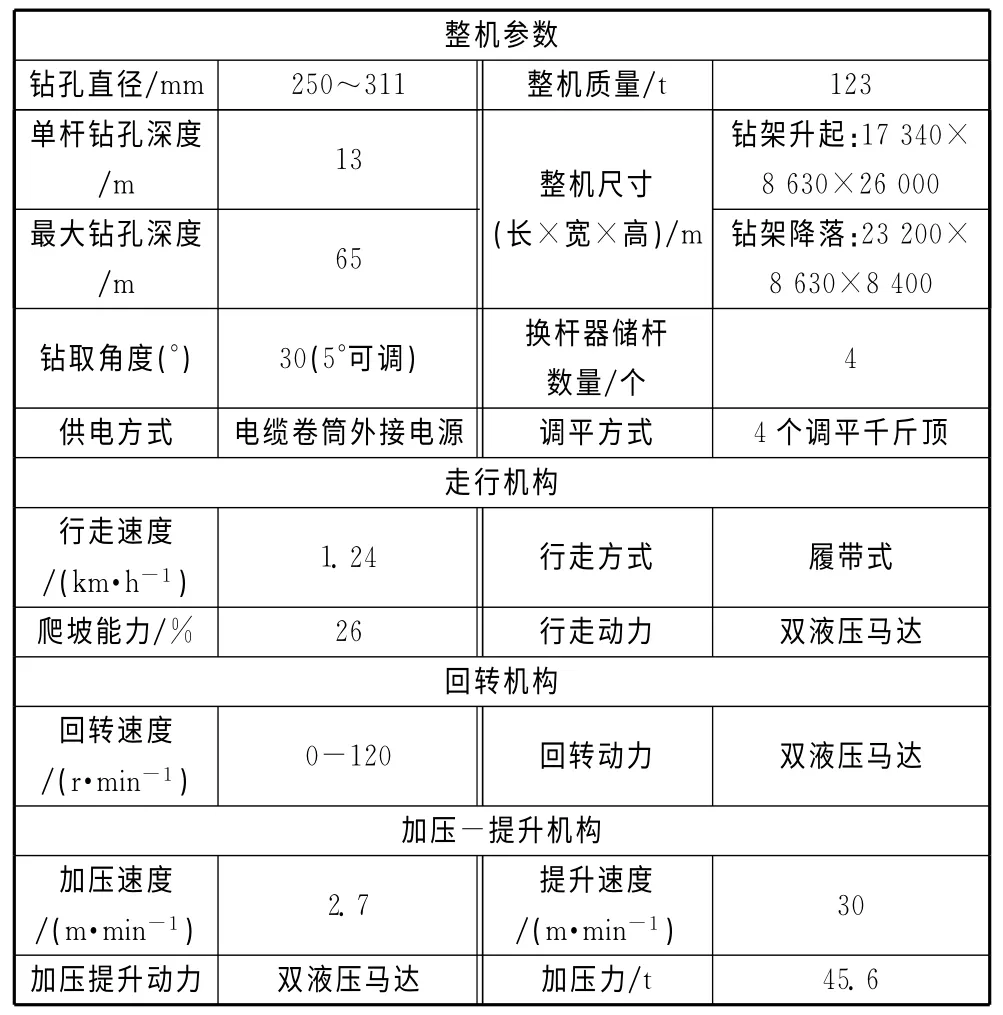

1.1 矿用牙轮钻机主要技术参数(见下页表1[2])

表1 KY310矿用牙轮钻机主要技术参数

1.2 牙轮钻机结构说明

牙轮钻机利用回转机构带动钻具旋转,并利用加压小车使其沿钻架上下运动。通过钻杆,将加压、回转机构的动力传给牙轮钻头。当钻杆将钻头压在岩石上并带着钻头转动时,由于牙轮自由地滑装在钻头轴承的轴径上并且岩石对牙轮有阻力,所以牙轮便沿着与钻头旋转方向相反的方向旋转。牙轮对于岩石的作用除了由于加压机构所施加的静压力外,在滚动过程中柱齿还对岩石产生一冲击的动压力,岩石就是在这静压力和动压力的联合作用下而被破碎的。

KY310牙轮钻机钻孔直径为250~310mm,主要由平台、走行机构、加压—提升机构、回转机构、钻具、钻架、换杆机构、钢丝绳辅助提升机构、除尘系统、机器室及其净化系统、司机室、调平千斤顶、拐臂钳、电缆卷筒、电气系统、液压系统、润滑系统、气路系统等组成(如图1所示)。

图1 KY310牙轮钻机

平台是牙轮钻机各个部件的组装平台,其中间部分主要是由工字梁组成的框架结构。

走行机构由驱动部分、从动部分、工程履带链、履带架、托辊、支承辊、履带涨紧装置、三点铰接梁组成。该机构有2套驱动装置,每套驱动装置单独驱动一侧履带,以实现车体的进退和转弯功能。考虑到系统内部阻力问题,驱动装置安装在车体的后部。在从动轮侧安装有履带涨紧装置,可以实现履带的涨紧和缓冲功能。走行机构与平台连接采用三点铰接式,这样可以保证车体在不平整的路面顺利行走。

加压—提升机构由双液压马达、减速机、制动器、链轮、双排链条、及链条涨紧装置等组成。该机构安装在钻架的两侧,通过双排链条带动回转机构上下动作,以完成该机构对钻杆的加压和提升动作,2套驱动装置为同时驱动,以保证钻进过程顺利进行。机构采用高速提升模式。

回转机构由回转减速机、液压马达、减速机滑道等组成。该机构由液压马达同时驱动减速机的输入轴,并同时传到减速机的输出轴,由输出轴带动钻杆进行转动。其中减速机的中间输出轴为空心轴形式,下部与钻杆连接,上部与气路系统管路连接,保证钻进过程中,吹扫空气能够实时传送到钻头处,达到吹扫的目的。减速机与双排链条连接,提供回转力的同时还充当加压小车。

钻具由三牙轮钻头、减震器、连接杆、钻杆、稳杆器、定心套、叉形锁等组成。

钻架由钻架主体,A 型架、升降油缸等组成。钻架主体主要由高强度方钢管焊接而成,保证钻架整体刚度;采用一面开口形式,并且能够通过A型架调整钻架的钻进角度,其角度调节为5°一调节,最大可以调整到与垂直方向成30°角。

换杆机构由上下支架、连接杆、储杆盘、旋转机构等组成。当需要换杆时,由四根液压缸同时驱动机构前进到位,并由旋转油缸将有杆的储杆盘旋转到位,通过锁销油缸将盘固定,然后由回转机构和加压提升机构配合动作将杆取出,当收杆时原理一样。

除尘系统由干式滤筒除尘器、捕尘罩、连接管道等组成。捕尘罩将钻机钻进侧平台与地面形成一个小型封闭空间,以保证除尘器能够较好的吸收钻进过程中产生的粉尘。

拐臂钳采用机械手形状,在接换钻杆过程中若无法顺利卸下钻杆时,可使用拐臂钳帮助钻杆的接换。

电缆卷筒由卷筒、平台、驱动装置等组成。其中电缆卷筒的驱动采用液压马达形式,该动力源由电机带动1个小型液压泵站提供。卷筒是旋转速度与整机的走行速度相匹配,以确保在行进过程中不会对电缆产生影响。

电气系统主要由主电机、电缆卷筒、液压驱动机构、空压机驱动的排渣系统、除尘系统、机器间净化系统等组成。牙轮钻机的全部机构采用PLC控制,各机构之间的连锁关系全部通过PLC 内部完成。整机还配有紧急停机装置,该设计用在发生紧急状况时停止钻机。其中1号紧急停机装置在驾驶室内,2号紧急停机装置的位置在作业平台上,3号紧急停机装置安装在主电气柜上。按下紧急停机按钮将停止电机和所有机械运转。

液压系统主要由动力源、行走回路、回转回路、加压—提升回路、辅助回路等组成,其中辅助回路主要用于钻机的辅助动作,如钻塔的升降、支腿找平液压缸的动作,装卸钻杆动作等,同时,还需提供主要工作回路的控制油,如换向阀的切换,制动阀的松开等控制油路,系统所需的风扇冷却回路也由开式泵提供。

KY310牙轮钻机的整机动力源通过电缆卷筒外接高压电源,整机的主动力由1台双出轴电机提供,该电机一侧连接液压系统,为整机各执行机构提供动力源;另一侧连接空气压缩机,为整个系统的压缩空气提供动力源。

2 KY310牙轮钻机技术特点

1)走行机构采用液压马达驱动,便于操控车体和日常维护保养;采用工程履带链便于日常更换。

2)加压-提升机构采用液压马达-双排链条驱动,能够较为直接的将加压力或提升力传递给钻杆。同时,双排链条还能防止牙轮钻机工作过程中链条发生断裂时造成的损坏。

3)回转机构采用液压马达驱动,减轻机构重量,可以实现随时放倒钻架的功能。同时,又可方便的实现系统过载保护功能及无级调速功能[3]。

4)钻架采用可倾斜高钻架模式,并配备有换杆机构,能够很好的适应露天矿垂直爆破和抛掷爆破工艺要求。采用高钻机模式,可保证在垂直爆破工艺要求中,采用长钻杆进行一次性钻孔工作;在抛掷爆破工艺要求中,也可减少换杆次数,降低换杆时间,增加钻孔效率[4]。

5)整机调平机构采用4个调平千斤顶,设有自动调平系统,在钻机工作时,可进行车体自动调平。

6)司机室内部设置有监控装置,在工作过程中可对钻孔状态进行监控,可实时了解当前钻孔深度,钻孔总深度,钻孔时间,系统压力等一系列工作参数。

7)司机室、机器间采用密闭结构并配有正压系统,改善室内工作环境[5]。

8)整机加压—提升机构采用快速提升模式,以提高钻机的工作效率。

9)根据露天矿的情况,采用干式除尘方式,并采用滤筒式除尘器,保证钻机工作过程中粉尘的清理。

10)整机配有拐臂钳,采用机械手模式,能够在接换杆过程中帮助钻机迅速接换钻杆。

3 结语

国外生产的牙轮钻机经过多年的发展,在传动系统和控制系统上都有了长足的变化,由于近年来液压技术的不断提高和完善,液压传动装置体积小,重量轻、结构紧凑,能够方便的实现无级调速,调速范围大,且可在系统运行过程中调速,能够使执行元件的运动十分均匀稳定,可使运动部件换向时无换向冲击等优点逐步体现出来。因此KY310牙轮钻机使我国在钻机设计技术领域有了新的发展和突破。

[1]张云鹏,马志伟,武旭,等.牙轮钻机钻孔能效分析[J].金属矿山,2014(2):18-20.

[2]燕碧娟.牙轮钻机主参数分析及其合理选择[J].机械工程及自动化,2007(2):52.

[3]王永康.露天矿山牙轮钻机主参数确定探讨[J].中国铝业,2006(4):47.

[4]李斌,宫照民,佟杰新.牙轮钻机钻进参数的分析[J].矿山机械,1996(11):23-25.

[5]刘长波,谢宇深.影响牙轮钻机穿孔效果的因素分析[J].鞍钢矿山,1999(2):49.