采煤工作面自移式端头支架的研究

黄全明

(四川达竹煤电集团公司,四川达州 635000)

采煤工作面自移式端头支架的研究

黄全明

(四川达竹煤电集团公司,四川达州 635000)

四川达竹煤电(集团)有限责任公司七对矿井在采煤工作面端头的支护,基本上均采用“四对八梁”的支护方式。在实际应用中,这种支护方式存在着以下缺点:一是移柱时均需工人手工操作,工人劳动强度大,效率低;二是“四对八梁”的顶梁一般选用矿工钢或π字梁,材料强度较低,顶梁容易发生变形,支护强度不能完全满足工作面端头支护的要求。因此如能改进这一问题,井下采煤工作面的端头支护局面将有很大改观,并可以提高生产效率、降低工人劳动强度和提高安全生产性能等。根据以上实际问题,四川达竹煤电(集团)有限责任公司成立攻关小组,研制和开发了一种在采煤工作面能够实现自移的端头支护装置并达到了对各类工作面有良好的适应能力,是一种具有良好的市场前景和广泛的社会效益的端头支护装置。

采煤工作面 自移式端头支架 研究

1 课题研究背景

图1 “四对八梁”布置示意图

采煤工作面上下端头支护在我国煤矿开采过程中,基本上都采用“四对八梁”配合单体支护或铰接顶梁配合单体支柱进行支护,在操作过程中,移梁笨重,一般需要三名职工进行协调配合完成,若遇顶板破碎,替换支柱也相当频繁,且不利于安全管理,在使用过程中,顶梁发生弯曲变形也时常发生,修复率低,支护成本高。基于此,我公司提出一种能实现满足端头支护的装置来管理顶板,实现安全生产,提高生产效率,并降低工人劳动强度。且要求此种装置产品符合MT312-2000《液压支架通用技术条件》和MT/T556-1996《液压支架设计规范》要求。维护好巷道和回采工作面交叉口处的顶板,与乳化泵配套使用并由其提供动力。

目前,四川达竹煤电(集团)有限责任公司所属七对矿井在采煤工作面上下端头的支护,均采用“四对八梁”的支护方式。“四对八梁”的支护原理如图1。

如图1,在使用采煤机采煤的工作面上下端头,由于采煤工艺的原因,不管是在机头和机尾处,即工作面的上下端头,一般情况下均需开设略大于采煤机机身长度的缺口。而在工作面的端头,各种设备比较集中,不能使用液压支架支护顶板,因此均采用“四对八梁”的支护方式进行顶板支护。

2 自移式端头支护装置主要功能及参数确定

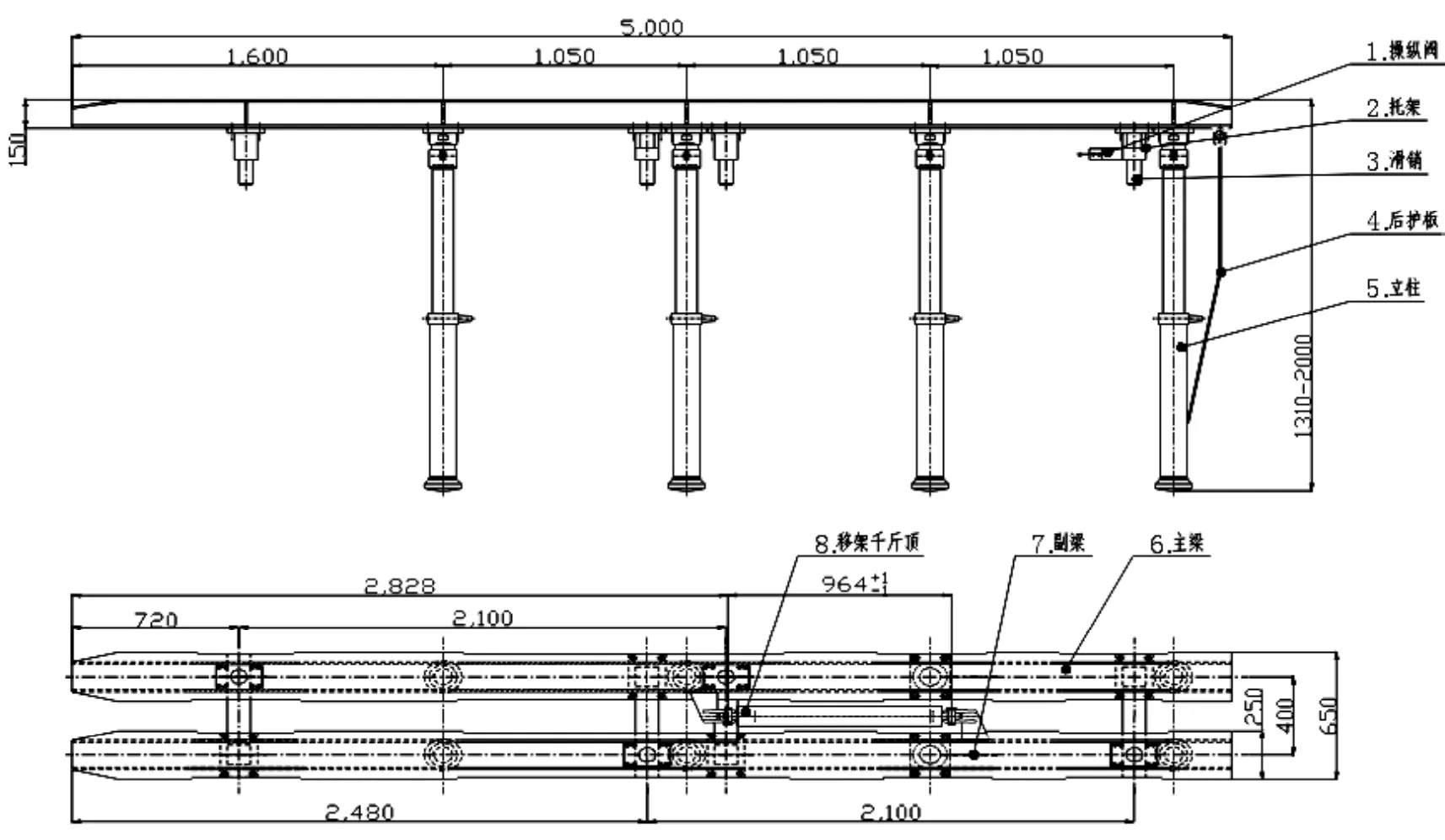

图2

该种支护装置在我公司斌郎煤矿N1015工作面进行工业性试验,该工作面地质条件简单,倾角较小(7~28°),煤层较为稳定,煤层厚度为0.8~2.0m,固采用综合机械化采煤工艺。为提高资源回收率,该工作面采用无煤柱开采,机巷(回风巷)进行沿空护巷,留作其下部N1017工作面风巷。工作面采用液压支架控顶,全部垮落法处理采空区,液压支架随回采沿工作面走向不断推进控制回采段顶板,其最大控顶距为4.39m,最小控顶距为3.79m,放顶步距为0.6m;上、下端头采用单体液压支柱配HDJA-1200型、HDJA-600型金属绞梁按“五、六控顶”的方式控制顶板,全部垮落法处理采空区,其最大控顶距为5.64m,最小控顶距为5.04m,放顶步距为0.6m。端头支护装置的支护强度满足要求,并进行核算,使用配套乳化泵站供液,其额定压力:31.5Mpa。

根据该工作面的采煤工艺及地质条件确定研究的自移式端头支护装置主要功能及参数如下:

(1)主要功能。

1)保证工作面端头主要支护工作机械化,降低矿工劳动强度,提高工作面的推进速度。

2)端头支护装置应具有较高的支护强度,维护好巷道和回采工作面交叉口处的顶板,能有效地控制端头巷道的变形和实现对端头的安全支护。

3)协调该处排头支架、工作面输送机、顺槽转载机等设备之间的位置和配套关系,使端头处有充分的工作空间和设备安放空间。

4)在端头巷道的长度方向上,实施端头全长支护,而在巷道的宽度方向上实施局部强有力支护,端头支护装置前端要伸入开缺口,起一定超前支护的作用,以增加对各类工作面端头的适应性。

5)为保证端头支护装置的支护强度要求,支架移动时只能局部卸载,以便对端头顶板有可靠的支护,使端头顶板不致因反复移架支撑而造成影响。

6)端头支护装置能适应工作面角度和不平的能力,且能适应左右工作面,换向方便。

(2)参数确定及设备布置图。自移式端头支护装置的技术参数如下:最大高度:2000mm、最小高度:1310mm,立柱伸缩量:690mm,每架立柱数(四根立柱支撑一根顶梁组合):8根,立柱缸径:Φ100 mm,初撑力(泵站压力31.5MPa):1980KN,工作阻力(工作状态):2386KN,工作阻力(移架状态):1193KN,支护强度(工作状态):597KN/m2支护强度(移架状态):298KN/m2顶梁支架前移步距:600-700mm移架千斤顶缸径:Φ80mm,移架千斤顶推力:158KN移架千斤顶拉力:108KN主梁滑移速度:0.83m/s,副梁滑移速度:1.21m/s。设备布置图见图2:

图3 自移式端头支护装置剖面布置图

自移式端头支架的顶板由主梁和副梁构成,其作用和结构基本一致,为满足支护强度要求,主、副梁均采用箱型梁结构。主梁和副梁之间采用滑销和托架进行组合并实现快速连接。顶板的支护长度为5000mm,支护宽度为650mm,每根顶梁宽度为250mm。支护装置的支撑高度为1310-2000mm。主、副梁之间可以实现在长度方向的自由滑动。但在宽度方向,由于托架和滑销的锁定作用,主、副梁之间不能发生相对位移。通过对滑销和立柱安装方式的特殊设计,该装置可以适应顶板不平和存在一定倾角的能力。

从结构图中,可以看出顶梁前端头距第一根立柱的距离较远,有1600mm,因此前端能够伸入端头的开缺口,起超前支护的作用。

自移式端头支护装置的移动方式是主、副顶梁交替跳步式移动,既主梁前移后,副梁再跟着移动直至主、副梁位置一致,再次移动时仍先移动主梁,后移动副梁。

由于自移式端头支架无整体底座,而且支架的宽度小,结构紧凑,因而具有对各类巷道良好的适应能力。

(3)自移式端头支护装置的工业性试验。在研究小组确定好总体方案后,四川达竹机械制造有限公司根据该方案对自移式端头支护装置的各零部件进行了设计,并根据其结构、材料特点制定了相应的生产工艺和质量验收标准,于2012年4月份完成了两组支护装置的加工制作。在邀请有关单位和人员对支护装置进行质量验收的同时,在四川达竹机械制造有限公司车间内也进行了各项操作试验。2012年8月,在我公司斌郎煤矿试验成功,杜绝了轻伤及以上事故的发生。附自移式端头支护剖面图:见图3。

3 效益

(1)经济效益:采用自移式端头支护装置与采用“四对八梁”支护端头相比,同一工作面年生产能力提高了1.50倍,生产效率提高了1.65倍,吨煤成本下降了8.66元,年创经济效益7850余万元。

(2)社会效益。有效降低作业人员劳动强度,改善作业环境,提高工作面安全保障能力,降低煤矿事故发生几率,改善煤矿生产粗犷形象,提高煤矿生产的机械化、自动化水平,具有极大的社会效益。

[1]王志勤.《轻型端头自移支架的设计及应用》.

黄全明,男,出生于1967年2月,大学学历,机电工程师,现任四川省煤炭产业集团达竹公司机运部长部。