选厂破碎流程方案及破碎设备选择探讨

郝全明 杨永军

(1.内蒙古科技大学,内蒙古包头 014080;2.包钢钢联股份有限公司巴润矿业分公司,内蒙古包头 014080)

选厂破碎流程方案及破碎设备选择探讨

郝全明1杨永军2

(1.内蒙古科技大学,内蒙古包头 014080;2.包钢钢联股份有限公司巴润矿业分公司,内蒙古包头 014080)

随着物料破碎理论的深入研究和新设备的研制与应用,出现了大破碎比与超细碎设备。在破碎工艺流程的确定与破碎设备的选择方面逐步打开了人们的新思维,国内许多选矿厂已取得了成功的实践经验。通过对目前破碎新设备及新流程的探讨,旨在为选厂流程改进有所裨益。

选矿厂设计 破碎流程 破碎设备

1 前言

在选厂生产中,破碎是矿石准备的必要工作,在常规的破碎磨矿流程中,破碎为磨矿能耗的12%~25%,选矿厂的规模愈大,缩小磨矿给矿粒度的经济效益也愈显著.据研究表明,对于规模为1000万t的选矿厂,当碎矿的最终产品粒度由一20mm降低至一12mm时,虽然破碎的生产能力降低了1/3,但球磨机的处理能力可以提高16%[1]。可见,在碎磨系统中,尽量降低碎矿产品粒度,充分发挥破碎的作用来提高磨矿的处理能力,“多碎少磨”是选矿厂节能降耗、降低成本、提高企业经济效益行之有效的措施之一。故选矿厂设计中,破碎流程的确定和设备的选择是否合理,直接影响了选矿厂的经济技术指标。

图1

图2

2 选厂破碎发展现状

选厂常用的破碎流程分为两段破碎流程和三段破碎流程。两段破碎流程分为两段开路和两段一闭路两种形式。两段开路破碎流程所得的破碎产物粒度粗,只在简易小型选厂使用,第一段可不设预先筛分。当原矿粒度不大,且第二段采用破碎比较大的破碎机时,采用两段一闭路破碎流程。

三段破碎流程的基本型式有:三段开路和三段一闭路两种。三段一闭路破碎流程,作为磨矿的准备作业,获得了较广泛的应用。不论是井下开采还是露天开采的矿石,只要是原矿含泥量不高,都能有效地适应。因此,规模不同的选矿厂都可以采用。

三段开路破碎流程与三段一闭路流程相比,所得破碎产物粒度较粗,但它可以简化破碎车间的设备配置,节省基建投资。因此,当磨矿的给矿粒度要求不严和磨矿段的粗磨采用棒磨时,以及处理含水分较高的泥质矿石和受地形限制等情况下,可以采用这种流程[2]。

目前选矿厂最常采用的破碎设备,粗碎一般为旋回破碎机或颚式破碎机,中碎一般为标准型圆锥破碎机和中型圆锥破碎机,细碎一般为短头型圆锥破碎机和双辊破碎机,也有采用反击式或锤式破碎机。后三种破碎机只适用于破碎中硬偏软或易碎性矿石,而且缺点较为明显,双辊破碎机辊筒衬板易磨损,需要经常维修,生产能力低;反击式破碎机锤头和反击板易磨损,需常更换。

3 选厂破碎流程设计的难题

目前选矿厂破碎设备生产实践中存在的主要问题:一是粗、中、细碎破碎设备处理量不配套;二是采矿供矿粒度较大,与粗碎设备允许的最大给矿粒度不相适应。一般采矿原矿粒度较大,在设计中,很难廉顾处理量,总破碎比及前段与后段设备选型之 问的统一协调,增大了设计难度[3]。在选矿厂设计中,很难协调各段之间处理量、破碎比的关系。往往会出现这样的状况:破碎比分配好了,但选择的设备处理量不相匹配,唯一解决的办法就是增加设备配置,但这样一来不但增加了设备投资于基建投资,还增加了选矿运营成本。而大破碎比与超细碎设备的研制与应用较好的解决了这一问题。

4 新型破碎设备简介

4.1 超级耐磨外动颚颚式破碎机

超级耐磨外动颚颚式破碎机是由北矿院研制的新一代高效、节能、低磨损破碎设备。该产品从根本上改变了100多年来传统复摆颚式破碎机以四连杆机构中的连杆作为动颚的传统设计,通过边板将偏心轴的运动传送到外侧的动颚上。新的设计结构使设备运动学和动力学性能得到改善,从而提高了设备性能。该设备目前已形成PA低矮和PD大破碎比两个系列。

PA低矮系列超级耐磨外动颚颚式破碎机是一种广泛使用的中碎、粗碎设备,尤其适用于井下、移动式破碎机组等空间受限制的场合,其特点如下:外形低矮,喂料高度比传统机型低25%~30%,节省了安装空间,减少了硐室等的施工量;衬板寿命长,动颚运动轨迹理想,磨损方向的分量很小,衬板磨损显著降低,寿命至少提高3~5倍以上,与同规格的传统复摆颚式破碎机相比,用较小的偏心距可获得较大的破碎行程,主轴转速高,设备节能,单机节能15%~30%,系统节能一倍以上;排矿口调整范围大,破碎比变化范围大,可满足不同用户的需要。

PD大破碎比系列超极耐磨外动动颚颚式破碎机是一种广泛使用的粗、中、细碎设备,尤其适用于破碎坚硬物料和要求大破碎比等场合,特点如下:破碎比大,最大可达15,在某些场合可用两端破碎代替传统的三段破碎或一段破碎代替传统的两段破碎,其他特点与PA型颚式破碎机相同。

4.2 双动颚式破碎机

沈阳黄金学院研制出了双动颚式破碎机,它采用了双动颚、负倾角、深破碎腔、变啮角、低悬挂、高转速、综合性可调整的过载保护及各种新型衬板等先进技术措施,经过不断的开发与完善,现已形成系列产品,有SEP250×400,SX 300×500,SXA300×400,SXI 50×500。SX400×700。其中辽宁、山东、甘肃等地的金矿首先采用了S X A 300×400双动颚式破碎机[4],生产实践证明,该机比相似单动颚式破碎机节能25%,动颚衬板寿命提高2-3倍,破碎比可达10一25,与单动颚式破碎机相比能力增加60%-130%。并可用一段破碎代替两段闭路破碎,使破碎工艺流程简化。

4.3 辊式筛分破碎机

蒂森克虏伯采矿物料搬运技术公司是矿物加工行业中处于世界领先地位的单机和成套设备供应商。该公司生产的辊式筛分破碎机的生产能力从50t/小时直到5000t/小时,被破碎物料的最大进料尺寸约为1700mm。辊式筛分破碎机可以破碎中等硬度的岩石以及黏性和软性物料,例如褐煤、矿物、粘土、泥灰岩、石灰石和类似的原材料。

辊式筛分破碎机的破碎比可以达到4:1甚至6:1,经辊式筛分破碎机破碎后的产品尺寸明确,超标率低,适合于初级或二级破碎,最终的产品尺寸可小于50mm。该型破碎机耗电率、磨损率和成品的细粒含量等指标与其他破碎机比相对要低,能够处理较大的入料尺寸,产生较少的灰尘,运行成本低,效率高。

4.4 PSH型双腔回转破碎机

北京市海鹰矿山工程设备公司生产的PSH型双腔回转破碎机的特点是:中间的破碎轮是偏心回转结构,对两侧的两个破碎腔中的物料可借助于偏心回转辊的悬摆运动而分段,依次在压缩、磨剥、劈裂的综合作用下使之破碎。破碎工作在两个腔内交替进行,产品从两条排料口不断排出。两个高效破碎腔是用新的动态啮角概念设计的,腔底有大倾角非阻塞式排料口,因而破碎效率高,提高了整机生产能力。该型号设备先进,破碎比为12-50,可实现多碎少磨的目标;生产效率是同等能力圆锥破碎机的2-3倍;能耗较传统机型降低50%以上,同时提高破碎效率10%-20%,同时结实耐用,操作维护方便。

4.5 PP型旋盘式破碎机

该机由沈阳重型机器厂仿照美国Rexord机的特点,在PYD600,PYD900弹簧圆锥破碎机的:基础上改制而成的,φ600,φ900超细碎旋盘破碎机,由沈阳重型机器厂、招远黄金机器总厂制造,主要是破碎机壁与轧掐之间形成了平行的破碎带,实现了粒间破碎,从而大大降低了排矿粒度,提高了破碎比[5]。由于进料部设立了单独传动的旋转给料斗,保证均匀给料,防止了瞬间荷载冲击,降低了电耗。该设备在以蚕庄为代表的中小型选矿厂中得到了较为广泛的应用,能耗约降低25%。

5 破碎流程优化实践

由于新设备的研制与应用,在破碎工艺流程的确定与破碎设备的选择方面逐步改变了人们传统的思维模式,一些新的设计及老旧流程的改造便成了现实,这些改造往往投资少、见效快,为企业带来了社会效益与经济效益。

5.1 内蒙古包头某小选厂破碎技术改造实践

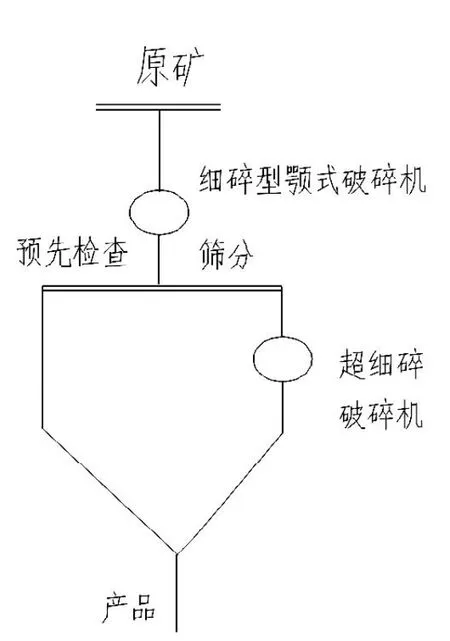

第一选矿厂原处理能力为100t/d。该厂对原传统的破碎工艺流程进行了改造,应用新型细碎型颚式破碎机和超细碎旋盘破碎机,采用两段开路,预先破碎筛分流程,详见图1。一段选用PEX250×750颚式破碎机,排矿口为12-14mm时,二段选用φ600超细旋盘破碎机,其中流程中选用SZZ:900×1800自定中心振动筛作预先筛分,以防止f600超细旋盘破碎机排矿口堵塞。生产实践证明,这种破碎工艺,产品粒度小,设备负荷均匀,处理能力可达150-200t/d。

第二选矿厂原处理能力为100t/d,为了进一步降低破碎产品粒度,该厂对破碎流程进行了改造,详见图2。一段选用普通PEF400×600颚式破碎机,产品粒度为一68mm,粗碎产品给入预先检查筛分,流程中选用2YA1200×3600双层振动筛作为预先检查筛分,第一层筛孔直径为38mm,第二层为1mm,产生粗、中、细三个产品,粗粒给人KUE—KEN(12×24)颚式深腔型破碎机,将过大颗粒破碎后与中粒产品合并进入中φ900超细碎旋盘破碎机,破碎后返回振动筛构成闭路。生产实践证明,这种破碎流程产品粒度细,并且可减少过粉碎,节约能耗,处理能力大,可达400t/d。

5.2 其它较典型的破碎流程

一段开路破碎流程一般选用双动颚式破碎机,该机的最大优点是破碎比大,破碎比可达10~25,因此,可用一段破碎代替两段~闭路破碎。使破碎工艺流程简化,大大节省了基建投资,牟平石墨矿和辽宁清源县金矿等选矿厂都采用了这一破碎工艺。

6 结语

破碎工艺流程的确定与破碎设备的选择要充分处理好以下三方面的关系:一是应解决好各段破碎设备之间处理量、破碎比的协调问题,最大限度地满足工艺要求;二是要尽量简化工艺流程结构,节省基建投资;三是要体现“多碎少磨”的原则,为磨矿创造良好的外部条件,减少能耗,提高企业经济效益。大破碎比和超细碎型破碎设备的研制与应用,以及国外先进设备的引进使破碎工艺流程结构日趋合理,呈多样化发展。在选厂流程改造实践中取得了显著的效果。

[1]选矿设计手册.1988年7月.冶金工业出版社,66~72.

[2]李启衡.碎矿与磨矿.1979年8月.冶金工业出版社,209~212.

[3]小型有色金属选矿厂设计参考资料.1975年8月.冶金工业出版社,22~23.

[4]最新中国选矿设备手册.2006年5月.冶金工业出版社,239~243.

[5]破碎设备.2006年8月.冶金工业出版社,139~142.

郝全明(1957—),男,教授,硕士生导师。

杨永军(1984—),男,助理工程师。