基于韧性断裂的汽车用铝合金板滚压包边成形开裂预测

胡 星,杨海军

(上海电机学院 汽车学院,上海200245)

0 引 言

包边是连接汽车外板和内板的常见加工方法,是指把外板料折叠180°使其与内板连接的成形工艺。机器人滚压包边技术是实现车身“四门两盖”等分总成包边柔性化的最新技术,是一种由机器人引导滚轮沿着包边线逐步对零件翻边高度进行逐步弯曲的工艺,是包边柔性化的必然趋势[1]。

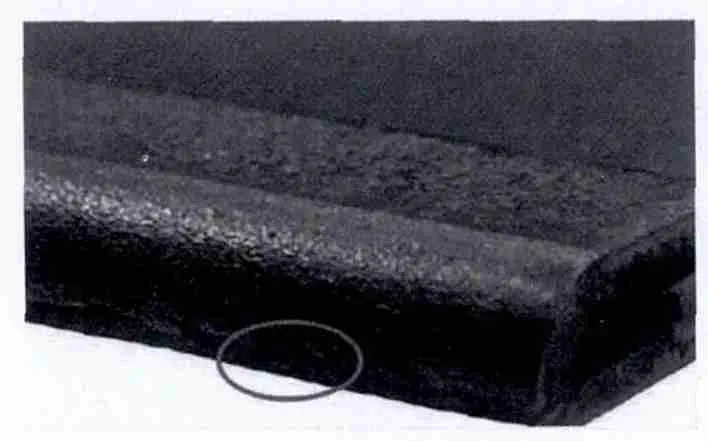

滚压包边时,包边线附近小半径极限弯曲会造成板料不同方向上存在较大的应力和应变梯度,包边线附近极易出现开裂倾向。铝合金作为汽车轻量化的主要用材之一,在汽车车身上已有应用[2]。铝合金材料由于伸长率低,弯曲变形能力、应变扩展能力差,沿包边线的开裂问题非常突出,如图1所示。

图1 铝合金板的滚压包边开裂Fig.1 Fracture of aluminum alloy sheet in roller hemming

薄板成形时材料的失效形式主要有两种:集中性失稳和韧性断裂。集中性失稳是指材料在面内拉应力的作用下,经历均匀变形、分散性失稳和颈缩等三个阶段,最终被拉断,断口处材料厚度明显减薄。Keeler[3-4]基于被业界广泛接受的成形极限图(FLD),对薄板成形工艺中的集中性失稳进行了评价。M-K 沟槽理论[5-6]是被广泛使用的成形极限理论,其核心理论即厚度不均匀假设:由于几何或物理的原因,材料变形前存在着线性凹槽,随变形程度的增大,应变集中将在槽内形成并发展。目前成形极限理论的基础在于面内加载时所产生的失稳现象。韧性断裂[7-9]是指在塑性变形到断裂的过程中,材料在失效前并没有发生明显的局部厚度变薄,失效形式宏观表现为直接可见的材料断裂脱落现象,通常断裂时板料沿着厚度方向减薄小于5%。

滚压包边是一种小半径自由弯曲的多步成形工艺,材料的应变轨迹不再遵从简单加载规律。在变形的过程中,弯曲中心包边线上外层材料受拉,内层材料受压,变形区材料应变分布不均匀造成应变梯度,应变梯度的存在使得周围材料对危险区材料产生补偿作用,即应变分散,从而有利于提高其成形极限,使得材料的弯曲成形极限可能突破颈缩。

对于铝合金板的弯曲成形极限问题已进行了一系列的研究。Chien等[10]的研究表明,在平面应变弯曲条件下,AA5754铝合金板弯曲成形极限比平面应变拉深下的极限要高。Lin等[11]以平面应变的极限应变作为评价模压包边完全成形极限的判据,该应变可以通过平面应变拉伸试验得到,通过模拟和试验相结合的方式对破裂判据进行了验证。王海波等[12]基于不同强化模型,针对分散性失稳准则、Hill集中性失稳准则得到简单加载路径下的成形极限图和成形极限应力图。研究表明,强化模型对成形极限预测具有较大影响。上述研究表明,铝合金板发生弯曲变形后,其成形极限提高,基于集中性失稳的成形极限预测模型已经无法应用于铝合金板的弯曲失效预测。

为此,作者通过比较集中性失稳和韧性断裂理论,研究弯曲效应对成形极限的影响,确定铝合金板滚压包边开裂的失效机理;基于韧性断裂准则,通过单向拉伸试验和数值模拟,得到铝合金成形极限应变能,在线性应变路径和全量理论假设下,得到了基于韧性断裂的滚压包边开裂预测的弯曲成形极限图,并通过平面直边滚边试验验证了弯曲成形极限图预测滚压包边开裂的正确性;最后,通过解析模型研究了韧性断裂准则的应用范围。

1 基于集中性失稳的成形极限模型

成形极限图是判断和评定材料成形性的有效工具,而传统的成形极限理论研究建立在塑性集中性失稳基础上,预测过于保守,导致对材料变形能力的低估,限制了滚边工艺的设置空间。

分析所采用的铝板为6061-T6铝合金板,化学成分如表1 所示[13],板厚为1 mm,其弹性模量为66.6GPa,泊松比为0.33,屈服强度为235 MPa,抗拉强度为300 MPa,应变硬化指数为0.12。

表1 6061-T6铝合金板的化学成分(质量分数)Tab.1 Chemical composition of 6061-T6aluminum alloy sheet(mass) %

传统的Keeler-Brazier成形极限预测模型[14]被广泛应用于汽车行业的冲压有限元分析中,包括Ls-dyna在内的诸多软件供应商均采用了此计算模型,其表达式如下:

式中:εtrue0为在平面应变条件下的成形极限真应变;n为经单向拉伸试验确定的应变硬化指数;t为板料的厚度,mm;ε1为面内的主应变;ε2为面内的次应变。

将材料参数带入式(1),得到基于集中性失稳,厚度为1mm 的6061-T6铝合金的为0.192。

图2为圆角半径为1.5mm 时的翻边过程中所产生的变形情况。从数值模拟结果可以看到,翻边时,主应变已经达到了0.248,而根据颈缩失稳理论得到的极限应变仅为0.192;而作者的试验结果可以看到,零件外表面并没有发生明显的裂纹。由此可见,基于集中性失稳的成形极限理论已经完全无法用来预测铝合金板在纯弯曲变形下的成形极限。

图2 铝合金翻边模拟与试验结果Fig.2 Simulation result(a)and experimental result(b)during Al alloying flanging

2 基于韧性断裂的成形极限模型

由图3可以看到,铝合金单向拉伸断口出现了明显的厚度减薄现象,同时,韧窝被拉长;而滚压包边的断口厚度并没有发生明显的减薄,没有看到拉长的韧窝,出现了一种沿着厚向剪切状的韧性断裂断面。

根据韧性断裂理论,在塑性变形过程中,开裂是由损伤引起的,成形极限应变能可以用来预测滚压包边过程中所产生的开裂现象。采用Cockcroft和Latham 韧性断裂准则进行铝合金的成形极限预测,此准则破裂产生的条件是

式中:σ1为最大主应力;Wc为应变能积分量W 的临界值,可以基于单向拉伸试验和单拉模拟结果相结合的方法得到为等效塑性应变。

图3 单向拉伸断口及滚边断口SEM 形貌Fig.3 SEM morphology of uniaxial tensile fracture(a)and roller hemming fracture(b)

图4 基于韧性断裂的载荷-位移曲线和成形极限应变能计算曲线Fig.4 Load-displacement curve(a)and calculated forming limit strain energy curve(b)based on ductile fracture

由图4(a)的单向拉伸载荷-位移曲线可得到材料破裂时颈缩部位的最小厚度,最小厚度可以认为是韧性断裂开始的时刻。基于有限元模型对单向拉伸进行有限元模拟,对比模拟和试验得到的载荷-位移曲线可知,模拟结果与试验结果接近,模拟精度可以接受。在已验证得到的模拟精度的基础上,基于之前试验所测得的韧性断裂开始时的最小厚度,Wc即为在有限元模型上的应变能积分的临界值,如图4(b)所示。根据图4(b)数据进行积分得到1mm 厚6061-T6铝合金板韧性断裂开始时的成形极限应变能为177.3 MPa。

基于平面应力、线性应变路径及塑性增量理论等假设,可以得到滚压包边弯曲成形极限图,如图5所示[13]。从图5中可看出,基于韧性断裂准则的厚度为1mm 的6061-T6铝合金的εtrue0为0.413,明显大于基于集中性失稳模型的预测值。

图5 铝合金板滚压包边弯曲成形极限图Fig.5 Bending limit curve of aluminum alloy during roller hemming

根据弯曲成形极限图,基于动态显式有限元算法,对滚压包边的过程进行了有限元模拟[15]。其中ω 为成形性能指数,定义为在材料所处应力状态下,当前应变与极限应变的比值,其值大于1时即表明成形过程中出现了开裂现象。图6(a)为模拟中的破裂位置,图6(b)为试验中零件的破裂位置,两者位置接近。可见,基于韧性断裂准则的弯曲成形极限图,可以用来预测滚压包边过程中所产生的开裂。

3 弯曲效应对成形极限的影响

滚压包边是一种纯弯曲工艺,从图7纯弯曲条件下板料的应变状态可见,外层材料受拉,内层材料受压,材料厚度保持不变,假定中性层位于厚度中间层。θ为圆心角,Ri为弯曲内圆角半径;t0为板料初始厚度。纯弯曲条件下材料变形满足平面应变假设:即z向应变为0;x 向应变沿着厚度方向(即y向)线性分布;y 向不同位置处的应变如式(5)所示。

式中:ε0为外层材料沿x 方向的应变;εi为内层材料沿x方向的应变。

由于中性层位于厚度中间层,内外层材料应变为

图6 滚压包边成形开裂位置有限元模拟与试验结果对比Fig.6 Comparison of FEM simulation result(a)and experimental result(b)fracture position in roller hemming process

图7 纯弯曲条件下的板料应变状态Fig.7 Schematic illustration for strain situation of sheet in pure bending

代入式(5)可得:

因此,纯弯曲条件下沿着厚向的应变梯度g 为

同理可以推导出拉伸弯曲时沿着厚向的应变梯度方程为

从图8可以看到,相比拉伸弯曲,纯弯曲在厚向上的应变梯度更大,使得变形更容易沿着厚度方向扩展,因此纯弯曲变形时材料的成形极限得到提高;相对弯曲半径(Ri/t0)越大,厚度方向应变梯度越小,纯弯曲和拉伸弯曲变形在厚度方向上产生的应变梯度差别越小;当相对弯曲半径大于3时,纯弯曲和拉伸弯曲变形产生的厚度方向应变梯度基本一致,可以忽略其弯曲强化效应。

图8 相对弯曲半径对弯曲变形应变梯度的影响Fig.8 Effect of relative bending radius on strain gradient in bending process

由于包边变形属于小半径弯曲工艺,其相对弯曲半径一般不超过2,弯曲强化效应无法忽略,因此适用于拉弯成形极限预测的集中性失稳理论将无法应用于滚压包边成形。

4 结 论

(1)基于韧性断裂准则的成形极限图,可以用来预测铝合金滚压包边过程中所产生的开裂。

(2)当相对弯曲半径大于3时,纯弯曲产生的厚向应变梯度和拉伸弯曲成形的基本一致,可以忽略弯曲强化效应,适用于基于集中性失稳的弯曲成形极限准则;包边变形属于小半径弯曲工艺,其相对弯曲半径不超过2,弯曲强化效应无法忽略,因此适用于拉伸弯曲成形极限预测的集中性失稳理论将无法应用于滚压包边成形。

[1]THUILLIER S,LE MAOUT N,MANACH P,et al.Nu-merical simulation of the roll hemming process[J].Journal of Materials Processing and Technology,2008,198:226-233.

[2]LE MAOUT N,THUILLIER S,MANACH P.Aluminum alloy damage evolution for different strain paths-application to hemming process[J].Engineering Fracture Mechanics,2009,76:1202-1214.

[3]KEELER S.Circular grid systems:a valuable aid for evaluation sheet forming[J].Sheet Met Ind,1969,45:633-640.

[4]GOODWIN G.Application of strain analysis to sheet metal forming problems[J].Metalltalurgica,1968,60:767-771.

[5]MELANDER E,SCHEDIN S,KARLSSON J,et al.A theoretical and experimental study of the forming limit diagrams of deep drawing steels,dual phase steels,austenitic and ferritic stainless steels and titanium[J].Scand J Metall,1985,14:127-148.

[6]LIAN J,BAUDELCT B.Forming limit diagram of sheet metal in the negative minor strain region[J].Mater Sci Eng,1987,86:137-144.

[7]YU Z,LIN Z,ZHAO Y.Evaluation of fracture limit in automotive aluminium alloy sheet forming[J].Materials and Design,2007,28:203-207.

[8]RAGAB A.Prediction of fracture limit curves in sheet metals using a void growth and coalescence model[J].Journal of Materials Processing Technology,2008,199:206-213.

[9]CHEN Jie-shi,ZHOU Xian-bin,CHEN Jun.Sheet metal forming limit prediction based on plastic deformation energy[J].Journal of Materials Processing Technology,2010,210:315-322.

[10]CHIEN W,PAN J,TANG S.A combined necking and shear localization analysis for aluminum sheets under biaxial stretching conditions[J].International Journal of Plasticity,2004,20:1953-1981.

[11]LIN G,LI J,HU S,et al.A computational response surface study of three-dimensional aluminum hemming using solid-toshell mapping[J].Journal of Manufacturing Science and Engineering,2007,129:360-368.

[12]王海波,万敏,吴向东,等.不同强化模型下的板料成形极限[J].机械工程学报,2007,43(8):60-65.

[13]HU X,LIN Z,LI S,et al.Fracture limit prediction for roller hemming of aluminum alloy sheet[J].Materials and Design,2010,31:1410-1416.

[14]KEELER S,BRAZIER W.Relationship between laboratory material characterization and press shop formability[C]//Proceedings of Microalloying.New York:[s.n],1977:517-582.

[15]HU X,ZHAO Y,LI S,et al.Numerical simulation of ductile fracture behavior for aluminum alloy sheet under cyclic plastic deformation[J].Trans Nonferrous Met Soc China,2011,21:1595-1601.