基于中、大型往复压缩机系统中的管道振动与消除研究

赵刚(内蒙古鄂尔多斯市伊金霍洛旗乌兰木伦镇上湾神华煤制油分公司 017209)

往复压缩机惯常的振动,关系着偏多的要素。例如:零配件没能慎重加工,接续的安装不佳;没能平衡固有的惯性力,惯性衔接的力矩偏大;驱动配件衔接的主轴,偏离了机械固有的中心线;安设好的轴系不合规,造成体系架构下的共振。在这之中,管道这一区段的振动,是系统振动惯常的中心要素。若要消除这一惯常见到的振动形式,就应明晰管道振动的本源成因,预设最优的消除办法。

一、概要的振动特性

往复压缩机惯用的装置架构内,气体管道带有振动的总倾向。这一特性,应被用户注重。通常而言,在制备以前,要经由慎重运算,以便保障惯常的运行稳定。然而,要把振幅限缩在预设的范畴内,是带有困难的。管道产生偏大的振动,涵盖了如下的本源成因:预设的管路紧贴这一压缩机;管道存留着带有间歇特性的气流冲击;压缩机惯常的振动,牵扯着这一管路振动。

第一,管道存留着的气体,带有压力波衔接的反射端。在这一端口,形成特有的驻波,也即气柱共振。第二,压力波动特有的交变作用,在管路固有的弯道架构内。在这一方位,产生预设的交变力量。弯道固有的转角越大,如上的作用越大。这样一来,管路遇到特有的冲击力。若安设了垂直管路,则并不带有这一作用力。第三,交变作用预设的频率,与管段预设的自振频率,带有一致的倾向。共振许可的范畴,未能超出1.2这一频率。为此,体系带有偏大振幅。

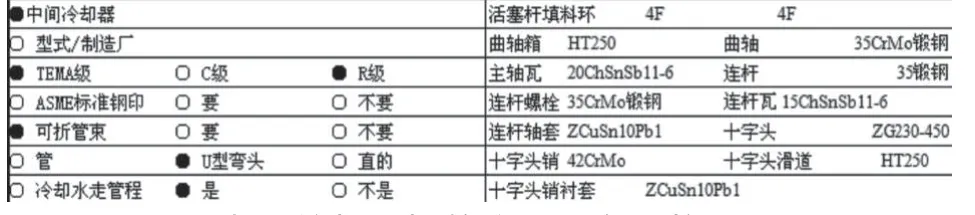

图为压缩机衔接的附属设备规格

二、反射得来的压力波

可以选取特有规格的音叉,经由模拟得来压力波特有的反射。这样得来的声波,是偏小态势下的压力波。声波及关涉的压力波,都被划归成纵波。如上的波形,带有疏密相间这一倾向,朝向前侧去递推。若遇到区段内的刚性壁面,或范畴偏大的空间,就形成这一区段的反射。

例如:选取合规的玻璃管,它们分别带有开放及闭合的特性。用音叉在管路既有的一侧,予以敲击,就能听到明晰的共振声音。事实上,开放及闭合的管路以内,都带有反射特性。然而,半开半闭架构下的玻璃管,接纳了半波反射;反射得来的波形,与入射得来的波形,差了半个特有的波位,叠合了带有疏密特性的波形。完全闭合着的玻璃管,接纳了全波反射,差了一个圆周这样的相位。因此,叠合了密集态势下的波形,就听到明晰的振动声响。

若衔接的端部,安设了带有开孔的遮挡,则纵波遇到这一区段内的挡板,就产生特有的半波反射。然而,衔接着的开孔架构内,产生特有的全波反射,或形成惯常见到的驻波。这样一来,区段以内也产出振动,但是,振动吸纳的能量,就会被限缩。

三、预设的减振思路

1.添加特有规格的孔板

压缩机预设的体系架构内,气体带有流动的总倾向。通常来看,设定好的孔板直径,等同于一半既有的管道内径。管道固有的面积,是孔面积这一范畴的四倍。这就表征着:四分之一的预设面积,会吸纳全波反射;三分之四的预设面积,会吸纳半波反射。这样一来,原初的作用力,就被限缩了三分之四。若添加制备好的孔板,来限缩惯常见到的振幅,虽不能消除掉原有的全部振动,但可以缩减偏多的振动。

2.添加特有规格的止回阀

通常架构的止回阀,很难消除掉管道以内的振动。为此,要安设贺尔碧格特有的止回阀。这一规格的配件,就像压缩机衔接着的气阀。压缩机惯常的工作中,为了吸纳连续态势下的气流,惯常要打开这一阀门。止回阀衔接的弹簧,带有偏软的特性,这样做,能限缩连续态势下的气流阻力。

调研数值明晰:止回阀片惯常的开程,没能超出4毫米。因此,要在预设的开口方位,安设这一规格的阀门,那么阀座固有的薄厚程度,比对体系架构内的波长,就会带有偏小的倾向。阀座及衔接好的阀片,形成闭合态势下的端口。对反射得来的压力波,就形成了如上的反射作用。然而,气流会经由这一通道,予以顺畅通过。这样安设的体系,就带有减振价值。

四、选取出来的振动实例

往复压缩机特有的管道振动,是惯常见到的疑难,也是很难化解掉的。调研资料表征出:规模偏大的现有压缩机,年度时段内的事故,超出七成被划归成如上的管路振动。这一范畴的激烈振动,造成安设好的体系暂停,增添了这一区段的经济损失。

例如:某省煤矿特有的空压机站,衔接的集气管道带有剧烈振动的倾向。因此,连接态势下的储气罐,经由爆裂而损毁,飞出来的碎裂渣滓,超出十米这一距离。附近区段的砖墙坍塌,附近范畴内的玻璃窗,都被振动碎裂。某一酒精产出的特有装置,配设好的方案带有误差。因此,经由多小时试车,放空阀衔接的管路,突然振动碎裂。伴随这一碎裂,乙烯泄露并被点着,车间固有的支架损毁。规模偏大的这一压缩机,经由投产以后,衔接的管网惯常振动,被迫更替固有的架构。这就造成偏大范畴内的经济损失。

再如:4M 50这一规格的压缩机,带有四列四缸的总构架,是对称平衡这一范畴的往复压缩机。预设了二级压缩,在这之中,左侧两缸被设定成一级,右侧两缸被设定成二级。前后两缸衔接的出入口,预设了同一缓冲罐。压缩机涵盖了一开一备。然而,工艺介质固有的气富气量,还是偏大的。因此,要同时去打开两台。开机以后,设备就带有偏大噪声。

五、本源的振动成因

往复架构下的压缩机,管线振动潜藏了偏多成因。调研结果表征出,压缩机衔接的管道振动,可分出本源的两个成因:气体惯常的脉动,以及惯常见到的共振。

1.气流惯常的脉动

往复架构下的压缩机,在惯常的运转中,带有间歇特性的吸气排气。如上的吸纳气体,以及排出气体,凸显出周期态势下的更替。吸纳气流的那种压力脉动,被看成区段内的气流脉动。通常来看,管路衔接的弯头、阀门及关涉的异径管,会带有偏大的振动,引起体系以内的管道振动。体系架构下的激振力,增添了原有的压力脉动。伴随频率的递增,管路振动原有的幅值,也会随之递增。这样一来,就引起这一架构内的振动加剧。

为此,往复架构的压缩机,在预设管道时,要把设定好的脉动压力,限缩在许可范畴以内。可用的化解途径,可在缓冲罐衔接的进出口,安设合规的孔板。如上的配件,可以限缩气流现有的脉动,消减这一脉动。

2.特有的气柱共振

管道架构内的气体,创设出来的系统,带有预设的固有频次。若管道架构以内的气流,被气缸激发出来的频次,等同管路以内的气柱频次,或如上的频次很类似,就会发觉气柱共振。这样的态势,造成管路本身带有剧烈震荡的总倾向。伴随脉动的递增,安设好的气阀损毁,整体态势下的机组,也随之振荡。

因此,在预设体系架构时,要让管路原初的频次,与机械原初的振荡频次,保持特有的差距。设备设定好的振荡频次,是不能被更替的。为此,惯常更替管路固有的布设状态,或调和管路衔接的支架,以便调和设定好的频率,这就达到期待中的减振成效。

六、细分出来的减振步骤

1.管路振动的真实态势

某一特有规格的压缩机,安设了合成态势下的多层级压缩,以及循环架构下的压缩。体系安设了六个气缸,在每一段落以内,压缩两个这样的气缸。布设好的架构,带有对称平衡的总态势。在这之中,两个层级内的排气量,合乎预设的规格;循环段落以内的气缸,设定好的排气量,也合乎既有的规格。无刷架构下的励磁电机,驱动这一压缩构架。额定范畴内的电压,被设定成一万伏特;额定范畴内的电流,被设定成240安培;额定范畴内的功率,被设定成3590千瓦。

联合态势下的这一压缩机,是新添加上来的装置。压缩机安设的目的,是在满负荷这一态势下,维持住应有的接续运行,以及安全运行。然而,安装直至接续的调试时段内,机组及衔接着的管线,带有偏大的振荡倾向。为此,压缩机被搁置,不能接续运转。这就制约了应有的产出能力,限缩了成效的提升。

统计数值表征出,带有剧烈倾向的振荡部位,聚集于预设的弯头、衔接着的阀门、衔接着的入口、支撑稳固性不佳的区段。经由互通交流,明晰了管路振动的本源成因,是惯常见到的气流脉动,以及体系架构的机械振荡。为此,预设了如下的限缩措施:

第一,对衔接了偏多弯头、布设很乱的那些管路,重新去布设。尽力去限缩现有的弯头数目,限缩管路固有的长度数值,并预设了平直态势下的管段。第二,缓冲罐衔接的入口方位,添加了带有节流特性的孔板。这样的配件,能抑制住区段内的气流脉冲。第三,在稳固特性不佳的区段,添加合规的支撑,以便增添原有的稳固性。

2.更替原有的管路布设

对振动偏大的、预设了偏多弯头的区段,或者布设很乱的区段,重设现有的管路。尽量去限缩直角架构下的弯头数目,限缩管路固有的长度。建议预设平直管段,增添原有的管路刚度,限缩原有的气流阻力,以便消除掉惯常的振动。具体而言,对体系架构下的四个部位,予以着力改造。

第一个部位,是重新去布设了原有的缓冲器,以及进气态势下的分离器。固有的弯头数目,从初始时段的七个,被限缩成两个。与此同时,还安设了45度态势下的新弯头,以便缩减区段以内的气流冲击。管线既有的长度,也从初始时段的三十米,被限缩成十二米。

第二个部位,是循环段衔接着的进气总管,以及气缸衔接的进气管路。把循环气特有的入口,妥善予以分离,安设到原初的阀门管段。分离器及关涉的阀门,要被固定住;管线固有的水平架构,也要保持预设的标高。把直角态势下的弯头,更替成45度态势下的新弯头,再衔接起原有的进气区段。一级这一层级的进气管线,被扭转30度;缓冲罐延展了0.5米,衔接起操作台固有的下侧管线。水平态势下的管段,被维持稳固。这样的体系构架,比对原有的构架,分别缩减了左右方位的直角弯头。

第三个部位,是拆掉固有的附加线路,重设固有的配管。把衔接好的管控阀门,挪动到第二层级这一平台以下。

第四个部位,是把循环态势下的排气管线,扭转45度这一范畴。缓冲罐衔接的出口,预设了直角态势下的新弯头。把体系架构下的垂直管段,更替成带有倾斜特性的管段。这样的新管段,衔接着水平方位的管段。而原有的水平管,保持原初的状态。

3.预设带有节流特性的孔板

在缓冲器衔接处,添加合规的孔板。这样做,就把管路架构内的气流,从原初的柱状波,更替成行波。这就限缩了压力特有的不均衡,增添了体系架构下的缓冲实效。气流经由这一孔板,就会更替固有的流速、固有的方位。系统存留着的能量,也会随之递减。由此可见,添加如上的孔板,要明晰气流通过这一时段的压力降。

结语

要消除管路现有的振动,就应预设带有针对特性的治理路径。具体而言,可以更替预设的管道走向,缩减预设的弯头数目,增添带有限流特性的孔板,或者安设规模偏大的支撑。这样一来,就限缩了管道原有的振动性能,化解掉了压缩机惯常的运行疑难。这样做,也为接续的管道修护,累积了可用的经验。

[1]郁永章.中、大型往复压缩机系统中的管道振动与消除[J].压缩机技术,2013(08).

[2]唐斌.大型工艺往复压缩机系统振动分析[J].中国机械工程,2014(04).

[3]王小飞.往复压缩机管道气柱固有频率有限元数值计算及声学实验分析[D].兰州交通大学,2013(04).

[4]陈海峰.往复压缩机管道振动特性及安全评定研究[D].中国石油大学,2009(04).

[5]李芳.往复式压缩机故障诊断技术研究[D].东北石油大学,2011(03).

[6]王宪明.往复式压缩机多源冲击振动时频故障特征研究[D].东北石油大学,2013(03).

[7]张士永,马静.往复压缩机气流脉动及管道振动分析[J].压缩机技术,2011(02).

[8]韩万富.丁烷往复压缩机出口管道的阻尼减振研究[J].压缩机技术,2012(10).

[9]董立新.往复压缩机工艺管道振动分析及消减措施[J].压缩机技术,2012(10).

[10]龙珍.4RDS压缩机及管系振动研究[D].大庆石油学院,2005(06).