石化裂解工业中的SRT-Ⅳ裂解炉原理分析

赵鲁宁刘炳成

(1.齐鲁石化公司烯烃厂 山东 淄博市 255411)

(2.青岛科技大学 山东青岛市 266061)

在目前石化裂解工业中普遍采用的裂解炉型式是SRT-Ⅳ裂解炉。SRT-Ⅳ裂解炉大致上可分为二大部分,有对流加热区和裂解反应辐射区。在对流加热区这部分,是将裂解原料预热,并且和适当比例的过热蒸汽混合,根据炉膛燃料的燃烧,去生成烟道气来加热接近裂解温度,再进入裂解炉辐射区的炉膛管内。在辐射区炉墙的喷嘴是能将燃料生成的火焰导向耐火砖墙,可避免火焰直接冲击炉管,此种设计可使炉管的不均匀加热减至最低,且也有避免热斑(hotspots)产生的危险。炉膛管则是吸收耐火砖墙以辐射方式所提供的大量的热量,作为热裂解反应之所需。

一、SRT-Ⅳ裂解炉裂解反应过程

裂解过程是十分复杂的化学反应过程,而影响产品分布的因素有很多,其中主要的有原料组成、裂解温度、反应停留时间与碳氢化合物的分压。

1.原料组成:不同组成的裂解原料,因其物性与化性的不同,裂解后的产品分布情况也会有所不一样。适当的裂解原料主要有两大要求:一是高产率的目的产物;二是要求原料在高温条件下结焦生碳的量尽可能少,以确保裂解炉运转周期尽可能的延长。以轻油而言,一般以PIONA值对裂解原料进行评价,所谓的PIONA是指裂解原料中烷烃族(paraffins)、异烷烃族(isoparaffins)、烯烃族(olefins)、环烷烃族(naphthenes)与芳香烃族(aromotics)各自的质量百分比。由于烷烃最易分解,其含量愈高则烯烃产率愈高,结焦量会愈小;当芳香烃含量愈高不但对烯烃产率提高无益,反而会使结焦趋势更甚。所以分析裂解原料的PIONA值,可以评价原料的裂解反应。显然的是高比例的烷烃、低含量的芳香烃是理想的裂解原料。

2.裂解温度:裂解温度影响反应原料的转化率、烯烃的产率,然而本身却受到裂解原料、反应停留时间、产品分布要求、裂解技术等因素的限制。不同裂解原料有不同适当的裂解温度。一般较轻的原料,裂解温度会较低;相反的,较重的原料,其裂解温度会较高。需要的目的产物不同,可以选择不同的裂解温度予以调整。如果目的产物的主要产品为乙烯,则裂解温度可以适当的调整;如果要兼顾丙烯的生产,裂解温度则可适当的降低。由于初级反应是吸热反应,因此高裂解温度是有利于初级反应的进行,但高温也同时会提高二级反应的绝对反应速度,由于二级反应为串联副反应,所以应采用较短暂的停留时间,使初级反应生成的烯烃来不及进行二级反应,便经过骤冷程序终止裂解反应,以获取高产率的烯烃。

3.反应停留时间:反应时间的长短会直接影响到初级反应产物和二级反应产物的比例。一定反应条件,对于裂解物料都有一定的适当停留时间。如停留时间太短,则连初级反应都会来不及进行,而导致大部分的原料未反应就离开反应区,因此原料转化率与目的产物的产率都会很低;然而若停留时间过长,会使初级反应生成的烯烃消耗,不仅让主产物的产率降低,而且也会使结焦情况更为严重,进而缩短操作周期,影响正常生产。

适当的停留时间既可使初级反应充分进行,且又能有效的抑制并减少二级反应的发生。裂解温度高,则停留时间必须相对的缩减,不仅要求供热快,而且裂解后生成物也必须要迅速骤冷至裂解温度以下,以免因二级反应的进行,而改变产品分布减少主产物的产率。

4.碳氢化合物分压:碳氢分压不能改变反应速率常数,但可以根据浓度影响反应速度。由于裂解过程的初级反应的反应阶数一般都会小于二级反应的阶数,因此碳氢分压降低可增大初级反应与二级反应的相对反应速度,因此碳氢裂解压力的降低对于初级反应是有利的,且也能抑制二级反应。工业上常采用稀释剂以降低烃类的分压。理想气体系统中,总压为各个成份分压的总合,即氢气、烃类与稀释剂形成的混合气体压力为总压。

二、裂解炉裂解原理

烯烃是石油化学的重要原料,它不含于原油中,除炼油时由裂解气获得一部份外,多数的烯烃均藉由烃类的裂解(Cracking或Pyrolysis)来产制。

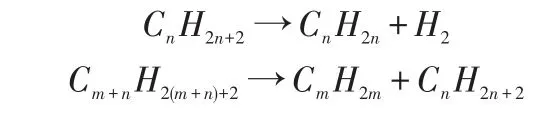

裂解过程中会发生脱氢或分子链断裂的反应:

由此产生的烯烃会再经过进一步的分解或缩合。裂解产物计有烯烃、双烯烃、芳香烃、环烷烃以及乙炔等。

三、裂解产能与产率分解

产率分布与炉管位置的变化方面,产率较高的乙烯、丙烯、丁烯及甲烷的产率分布,乙烯的产率增加趋势在炉管的前半部比较大,后段就保持约一定的增加趋势,这是因为刚开始产生裂解时,轻油裂解的主要反应产物为乙烯,然后渐渐地其它副产物逐渐增加,随着温度升高不但使一级反应加速了,也增加了二级反应的速率,促使乙烯产率的增加趋势稍微减缓,但由于某些也可反应生成乙烯物质(丙烯、丁烷)的生成,使得乙烯的产率能保持一定的趋势。至于甲烷、丙烯及丁烯,丁烯一开始的产率增加趋势较大,而丙烯则略小于甲烷、丁烯,但都很平缓地增加;但在后半段的时候,丁烯和丙烯都会有下降的趋势,其原因是在后半段的温度较高,增加了二级反应的速度,所以产率会因此而减缓甚至下降。

在产率分布与炉管位置的变化方面,一些产率较低的副产物的产率分布,可看出乙烷的产率升到一个顶点的后又向下减少,主要是因为前半段的温度、压力及反应物的含量适合它们的生成,后半段则是快速地反应生成它物。乙炔则在一开始时,其上升趋势较缓和,但在后半段会渐渐增大;而氢气的上升趋势都较为平均。

在产率分布与炉管位置的方面,根据一些产率较低的副产物的产率分布状况。可以明显的看出丁炔一开始的增加趋势就远大于其他物质,但在后半段其会到达一最高点,接着便会开始下降,是因其后半段生成环境不适合其生成,而丁烷跟丙烷也是如此,一开始是上升的趋势,但到达到最高点便会开始下降;只有苯的增加趋势在中段明显上升,其原因可能是在中段的后的压力、温度等适合它的生成。

在产率分布与炉管位置的关系变化方面,其物质都是增加的趋势;其趋势一开始是平缓的增加,一到了后半段时,便有明显的上升趋势;其原因可能是后半段的一些因素都较适合它们生长。从产率的分布不但可看出个物质间产率的消长的外,也可从它们的中研究如何改变操作条件或反应器的设计,来达到最优化的需求。

在热通量与炉管位置的变化关系方面,热传通量是随着炉管位置增加而逐渐减小,其原因在于炉膛有效温度与炉管表皮温度的温差逐渐缩小所致的结果。炉管前半段部分的热通量有先上升再下降的趋势,是前半段部分被吸收去反应而使得热通量较高,最后因温度接近且炉管温度上升趋缓,所以热通量的变化也会变缓。

在裂解气温度与内外管壁对炉管位置的变化关系方面,在起始阶段温度上升较快,因在刚开始时,反应并无放出热量,仅靠着炉管所提供的热量,且炉膛温度大于流体温度,故温度有上升较快的趋势;然而接着上升的趋势较为缓和,其原因是炉管温度与炉膛温度的温度减低而降低了热通量的故。另外,从也可看出炉管壁的温度与流体温度渐趋接近。

在压力降与炉管位置的变化关系方面,压降趋势在反应炉管中末段部分越趋明显,其原因是反应转化率较高,管内流体体积增加较多,以致流速增加较快,引起的压降较为明显。此外,压降趋势有明显折线的部分,是因炉管弯曲部分所引起的额外压降。

在流速对炉管位置的变化关系方面,计算结果显示炉管后段流速明显的上升,这是导致压力明显降低的因素,又流体的速度均小于同状况下的音速,显示此为合理的操作。

总结

热裂解技术是目前石化工业产制烯听最主要的方法,而乙烯的需求量也日益增大。以轻油为原料的裂解工厂,可以得到相当高的乙烯产率,所以在目前的轻油裂解工厂常会保留乙烷裂解炉,来获得较佳的经济效益。

[1]韦刘轲.乙烯裂解炉非均匀性及其影响的数值模拟研究[D].北京化工大学2010.

[2]刘丽双.裂解炉高压蒸汽管线失效分析[D].大庆石油学院2010.