海阳核电汽水分离再热器的技术特点

罗吉江

(山东核电有限公司,山东 烟台 265116)

0 概 述

海阳核电是我国引进第三代核电技术后自主化的依托项目之一。按规划要建成6台1 000MW级核电机组;一期工程中,采用美国AP1000核电技术,建造2台第三代核电机组。核岛采用单堆布置两环路1 000MW的压水堆,安全系统采用了非能动的设计理念。机组的设计电功率为1 250MW,设计寿命为60年。汽水分离再热器是压水堆核电汽轮机必不可少的设备。

1 汽水分离再热器的工作原理及作用

汽水分离再热器(简称MSR)是由汽水分离器和再热器两部分合并成一体的压力容器。汽水分离采用惯性原理,利用重力、离心力以及惯性力分离密度较大的水滴与较轻的水蒸汽。汽水分离再热器的结构,如图1所示。以图1中的MSR为例,当湿蒸汽进入MSR壳体后,首先是沿着U型挡板上升,重力将使一部分较大的水滴下落;接着沿着筒壁经分配挡板(百叶窗)向下旋转,所产生的离心力可使大部分质量较大的水滴分离;最后水平进入分离器叶片,基本原理是让湿蒸汽多次转向,利用惯性力将水与汽分离。经过汽水分离后,湿蒸汽已成为湿度为0.25%左右的干蒸汽,这些蒸汽再经两级再热器的加热后,最终成为过热蒸汽,再进入汽轮机的低压缸作功。再热器实质就是汽-汽热交换器,利用加热蒸汽在换热管内凝结时放出的热量,加热换热管外的循环蒸汽。

图1 汽水分离再热器结构图

汽水分离再热器系统的主要作用:

(1)对高压缸的排汽进行除湿,并加热到过热状态,从而减少对汽轮机低压缸末级叶片的冲蚀,确保了机组的长期可靠运行。

(2)可提高机组的热经济性。设置有两级再热器的汽水分离再热器,可提高机组热经济性1.8%~2.5%。

(3)回收汽水分离和再热过程中产生的疏水。

2 汽水分离再热器设计特点

2.1 设计特点

(1)汽水分离再热器采用了卧式布置。一级再热器置于MSR壳体内部,可减少封头的开孔,并节约再热器换热管,减轻了MSR重量。二级再热器设计为可抽出式,这种设计便于设备的维护。

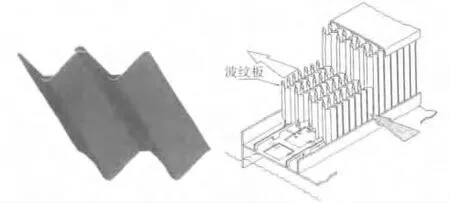

(2)采用高效的分离器叶片。海阳核电 MSR分离器采用V形波纹板分离装置,V形波纹板的叶片有更大的抗弯折能力,具有更好的液滴截留能力,分离效率高达98%。

(3)MSR的再热器采用双流程设计,每一级再热器为双管束布置。双流程设计能得到最佳的有效换热面积,减小放热蒸汽的流动阻力,有效降低凝结水的过冷度。

(4)优良的水封设计。为了便于疏水的导出,同时避免蒸汽直接从疏水通道短路造成的流失,MSR的很多疏水结构采用了水封设计,如流量分布板疏水、壳侧疏水及底板疏水等。

(5)防水蚀设计。MSR分离器的前级设备中均处于汽液两相流的工况状态,冲蚀现象较为严重,为此,在冲蚀严重的蒸汽入口、蒸汽分配处等铺设不锈钢防冲板,或者采用不锈钢复合板。

(6)超压保护设计。MSR的超压保护是按系统要求设计的,设置了7个大安全阀和1个小安全阀。安全阀的启动压力设置为1.15MPa、1.16MPa和1.18MPa三个动作压力,其中7个大安全阀用于超压保护,小安全阀用于MSV和RSV关闭时的超压动作,从而保证MSR的热膨胀在可接受的范围内。

(7)为两级再热器设计了扫汽管束。采用扫汽管束可使U形换热管内不再出现塞状流现象,从而避免形成间歇的管内温度脉动,从根本上消除了管束因热变形和交变热应力造成的管端部分发生裂纹的现象。

2.2 设计参数

MSR的设计参数:

再热蒸汽进口温度178.6℃;

出口温度 25 7 .0℃;

再热器数量 2 级 ;

分离器 分离效率 98 %(入口处蒸汽质量为88.5%)。

一级再热器:

再热器数量/台 2 ;

换热管形式 鳍 片 管表面式;

换热面积 2 7 5 2×2m2(5%冗余面积);

换热管规格 19 . 05×1.65(1.07mm翅片);

U形管数量 每台MSR 756×2根;

换热管有效长度 10 000mm;

端差 10 . 5℃。

二级再热器:

再热器数量/台 2 ;

换热管形式 鳍 片 管表面式;

换热面积 2 4 2 8×2m2(20%冗余面积);

换热管规格 19 . 05×1.75(1.17mm翅片)

U形管数量 每台MSR 667×2根;

换热管有效长度 10 000mm;

端差 10 . 6℃。

3 汽水分离再热器的结构特点

海阳核电汽水分离再热器为表面加热式、一级分离、两级再热、卧式压力容器;汽水分离再热器MSR由三部分组成:MSR壳体、汽水分离器和两级再热器;采用一体化结构设计。

3.1 MSR壳体

MSR的壳体由封头和卧式筒体焊接而成,全长30.7m。MSR的封头采用蝶形冲压封头。卧式筒体为大型卧式薄壁压力容器,总长近27m,由11段筒节组焊而成。筒体内径为Ø4200mm,壁厚仅为32mm,属于薄壁大直径筒体。MSR壳体筒身上布置数量较多的大直径接管,如循环蒸汽进、出口接管、筒体人孔接管、壳侧疏水出口接管、安全阀接管等。在壳体内壁分布了加强板、垫板等数量较多的内部构件。与湿蒸汽接触的筒体内壁都衬有不锈钢板。汽水分离再热器循环蒸汽的进汽口接管布置在壳体的底部,出汽口布置在壳体上部,进、出口均有三路。壳体和封头材质选用碳钢SA-516Gr.70,MSR壳体设计压力1.15MPa。

汽水分离再热器的圆筒形外壳按压力容器规范设计和制造,筒体外壳有2个支座,1个支座固定,另1个支座可以移动,以适应MSR的热膨胀位移。

MSR的安全阀共布置8个。在A侧,设置了4大1小5台安全阀。在B侧,设置3台安全阀。安全阀型式为带先导阀的机械式安全阀。

3.2 汽水分离器

海阳核电汽水分离器采用了技术成熟的波纹板式分离器。汽水分离器由8排V型波纹板组成,每排V型波纹板由一系列加工成V型波纹状的薄板组成。V型波纹板厚度为5mm,材质选用不锈钢TP304。V型波纹板的结构布置,如图2所示。MSR的V形波纹板采用卡槽装配,叶片的定位精准,不会互相叠压,这种方式有利于生产制造和日常维护。

图2 V形波纹板

3.3 再热器

两级再热器为双流程、鳍片管表面式换热器。由2个一级再热器管束和2个二级再热器管束组成,再热器的结构与高压加热器的结构相类似,有1个半球形蒸汽室和管板及支撑板,U型换热管带有鳍片。换热管与管板的连接采用胀接与焊接相结合的方式。

一级再热器装焊在MSR承压壳体的内部,距筒体端部有1.4m距离,一级再热器的管束为刚性管束,管束长度为10.5m。二级再热器为可抽出式,便于检修。二级再热器管束长度为13m。

一、二级再热器管子与管板连接采用胀接结构,利用了多段重叠的机械胀接技术。再热器支撑轨道、管束支撑组件是再热器的核心部件。一、二级再热器管束材质选用不锈钢TP439。

4 汽水分离再热器系统布置

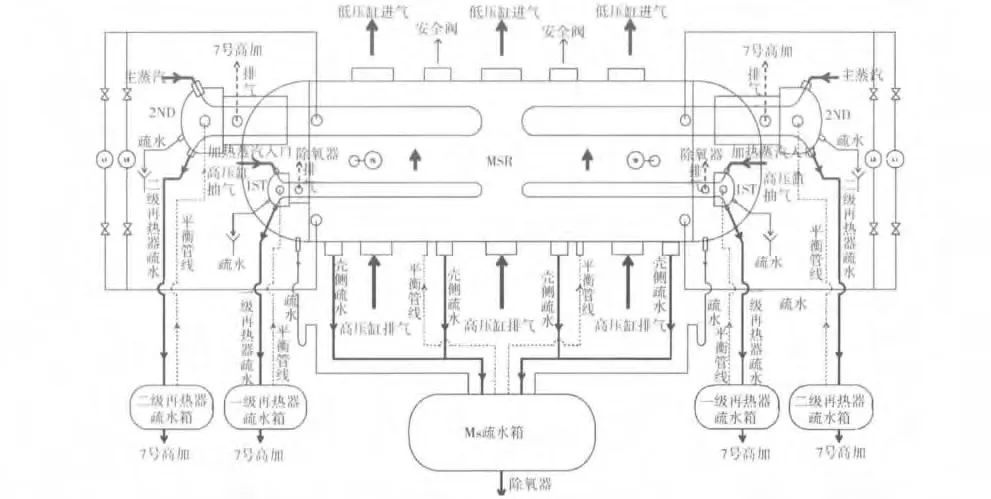

海阳核电汽轮机配置了2台汽水分离再热器,分别布置在16m运转层汽轮机高压缸两侧。汽水分离再热器系统由三部分组成。MSR的系统布置,如图3所示。

4.1 加热蒸汽部分

高压缸排汽进入汽水分离再热器后,经汽水分离再依次进入一级再热器和二级再热器进行再热。

第一级再热器的加热蒸汽来自高压缸第三级后的抽汽,加热蒸汽经过安装在抽汽母管上的抽汽逆止门后,再分为两路分别进入A、B汽水分离再热器,在各分支管路上安装了手动阀,以便于切除汽水分离再热器;第一级再热器的加热蒸汽参数:温度为238.2℃,压力为3.24MPa,流量为324.45t/h。

第二级再热器的加热汽源为新蒸汽,取自主蒸汽母管。为便于二级再热器的投运和控制低压缸的进汽温度,在各汽水分离再热器的进汽管线上设置三路管线,一路带节流孔板和截止阀的暖管管线,一路为调节MSR进汽流量的控制管线,第三路为减少加热蒸汽阻力损失的旁路管线。第二级再热器的加热汽源参数:温度为267.6℃,压力为5.30MPa,流量为182.69t/h。

为便于控制二级再热器出口温度,在每台MSR进汽母管上安装有节流孔板式流量测量装置。

4.2 抽气部分

抽气部分的作用主要是将再热器中的非凝结气体抽出,确保再热器的换热效率。保证进入每个再热器管束的加热蒸汽流量有2%以上的扫汽蒸汽的排放,也可将凝结水带出,避免凝结水的过冷,并可减小水阻和防止管束振动。

图3 MSR系统简图

为便于控制MSR的排气,对MSR的一级再热器和二级再热器设置不同的排气管线。根据不同工况,将一级再热器排气分别排至凝汽器和除氧器;二级再热器则分别排至凝汽器和7号高加。一级再热器排气节流孔板的旁路阀为手动阀,而二级再热器排气节流孔板的旁路阀为调节阀,依据不同工况,控制其开度大小。当MSR冷态启动时,在汽轮机复位后,将二级再热器排气节流孔板的旁路阀打开。当机组负荷大于35%时,开始逐渐关小旁路阀,在负荷大于90%时,应将该阀关闭。

4.3 疏水部分

为确保MSR系统疏水的可靠性,对MSR壳体疏水、一级再热器疏水及二级再热器疏水均设置了相互独立的疏水系统。每台MSR系统有1个MS疏水箱、2个一级再热器疏水箱和2个二级再热器疏水箱。

每台MSR的壳体疏水被排至MS疏水箱,为防止循环蒸汽(高排蒸汽经MSR后进入低压缸的蒸汽)带水,同时为防止汽轮机超速,在正常运行时,MSR壳体是无水位运行状态。运行时,MS疏水箱的疏水经疏水泵输送至除氧器,启动初期经疏水泵输送至汽轮机排污箱,事故情况下可经紧急疏水阀排至凝汽器。

每台MSR的一、二级再热器均由2台加热器组成,每台加热器的疏水流至其相应的疏水箱。正常疏水管线两端的压差不足于克服静位差,当机组30%负荷时,前一级再热器疏水箱疏水排至汽轮机排污箱,大于30%负荷时切至凝汽器,50%负荷时切至7号高压加热器;当机组负荷小于35%时,二级再热器疏水箱的疏水排至汽轮机排污箱,大于35%负荷时切至凝汽器,50%负荷时切至7号高压加热器。

从每台MSR分离出来的水均靠重力排入各自的疏水箱,为保证疏水畅通,每个疏水箱与MSR本体或再热器都设置有平衡管。

5 汽水分离再热器系统运行时的注意事项

5.1 启动状态的划分和投退原则

汽水分离再热器的启动状态划分是以低压缸进口金属温度来确定的。当低压缸金属温度小于150℃时为冷态启动;当低压缸金属温度大于150℃时为热态启动。

一级再热器的加热汽源取自高压缸抽汽,是不进行调节的,其温度随主蒸汽循环的温度而变化;二级再热器的加热蒸汽为主蒸汽,进汽量根据低压缸的进汽温度而定,由MSR二级再热器加热蒸汽的调节阀控制。

汽水分离再热器正常投退原则:投运时应先投入一级加热器,再投入二级加热器;退出时应先退出一级加热器,再隔离二级加热器。

5.2 系统运行时的注意事项

(1)在机组负荷达到10%以前,汽轮机低压缸的进口温度应低于204℃。

(2)汽轮机低压缸的进口温度最大的瞬时变化为28℃。

(3)汽轮机低压缸的进口温度最大允许缓变率为56℃/h。

(4)在冷态启动中,达到投运MSR二级再热器所规定的负荷之前(10%),要确保MSR高压管束与加热蒸汽隔离,防止管束受到不均匀加热而造成管子弯曲和损坏。

(5)在任何工况下,扫汽的蒸汽量不少于管加热蒸汽流量的2%。

(6)在机组冷态启动前进行充分的抽气、预暖。

(7)在汽轮机甩负荷后,为了尽早再次启动汽轮机和MSR,高压管束一般应保持微正压状态,如果高压管束不能保证微正压状态,则汽轮机和MSR必须待低压缸进口金属温度低于150℃后,才允许重新按冷态启动方式启动。

5.3 再热器退出运行时应注意的问题

(1)MSR一级再热器的退出运行

MSR一级再热器的退出,对汽轮机负荷和累计运行时间没有限制。在机组两侧的MSR一级再热器可以单独隔离,也可以同时隔离,可通过关闭进汽手动阀,对MSR的一级再热器进行隔离。任何一列或两列MSR的一级再热器均可退出运行,机组仍可在额定负荷下长期运行,而无需另一侧再热器的配合运行。

(2)MSR二级再热器的退出运行

当机组两侧的MSR二级再热器必须同时隔离时,为保证汽轮机低压缸两侧进气口的温度相同,任一列MSR二级再热器退出运行,则另一列MSR二级再热器必须退出运行。当二级再热器需长时间(超过2周)隔离时,机组的负荷应降到65%额定负荷以下运行。

MSR一、二级再热器均退出运行时,其运行要求与MSR二级再热器退出时的运行要求相同。

6 结 语

汽水分离再热器是压水堆核电站至关重要的大型设备,海阳核电采用的汽水分离再热器已是较成熟的设备,具有很好的运行业绩。我国已成功掌握了百万千瓦级三代核电常规岛MSR制造的关键技术,但仍需加强对MSR汽水分离器的深化设计,对于正确选择MSR的材质,以及避免再热器管束热偏差等方面的问题,与国外技术相比,还存在一定的差距,需要进行深入的研究,以提高国产MSR的可靠性和经济性。