适用于整体煤气化联合循环发电的国产煤气化技术概述

丁建军,杨伟泉

(广东粤电新会发电有限公司,广东 江门 529149)

我国能源结构的特点是富煤少油贫气,目前我国电力工业以燃煤发电为主,火电装机容量约占75%,发电量约占80%;水电装机容量约占25%,发电量约占20%;核电和新能源发电所占比例很小。随着我国可持续发展战略和加强环保等政策的实施,既能满足生态环保对我国火力发电的要求、又能高效利用我国丰富的煤炭资源的洁净煤发电技术是我国面临的唯一选择,是中国煤电的未来。

整体煤气化联合循环IGCC(Integrated Gasification Combined Cycle) 发电技术,是将煤气化技术和高效的联合循环相结合的先进模式,是当今国际上最引人注目的高效洁净发电技术之一。IGCC技术的研发始于20世纪70年代石油危机时期,目前正逐步从商业示范阶段向商业应用阶段过渡,这一过程的快慢受多方面因素制约,如IGCC技术的发展、环保标准的提高以及石油、天然气等能源价格的走势。在IGCC涉及的相关技术中,核心技术是大型煤气化技术,由于其技术复杂,只有GE、SIEMENS和SHELL等少数国外公司掌握了此技术。随着我国经济的快速增长以及国家对洁净煤发电的大力支持,近些年国内许多研究院所和高等院校开发了很多具有自主知识产权的煤气化技术并在工业上得到了广泛应用。

1 国产煤气化技术简介

整体煤气化联合循环发电的首要问题是煤的气化技术,煤的气化泛指各种煤与载氧气化剂(O2、H2O、CO2)之间的一种不完全反应,最终生成由CO、H2、CO2、CH4、N2、H2S、COS等组成的煤气。煤气化技术种类很多,按炉型可分为三大类,即固定床、流化床、气流床。三种炉型中气流床技术因其气化温度与压力高、单炉处理能力大、污染小等优点,成为国内外研究的主流煤气化技术。在引进吸收国外先进气化技术的同时,我国也加强了自有煤气化技术的开发,形成了一批具有自主知识产权的核心技术成果。目前,绝大部分煤气化工业装置基本都应用在化工领域,从运行的情况看,这些气化技术都有不错的表现。本文主要介绍一下四种初具规模的气流床煤气化技术,并针对这四种技术做简单的比较。

1.1 非熔渣-熔渣分级气化技术

非熔渣-熔渣分级气化技术由北京达立科科技公司、清华大学和山西丰喜集团联合开发,是一种全新的气化技术。丰喜集团10万t/a甲醇项目于2003年正式开工建设,2006年1月23日建成并一次开车成功,2007年10月23日通过国家72 h连续运行考核。该技术工业装置运行稳定,开工率高,自第一次化工投料始,年运转率达94%,年负荷率达120%,气化炉的投资与能力比传统水煤浆气化炉低20%。2008年清华炉被“燃气轮机和煤气化联合循环国家工程中心”确定为主选技术,并正在建设具有自主知识产权的适合于发电工艺的废锅流程煤气化装置。

非熔渣-熔渣气化法采用湿法进料,水煤浆和大部分氧气通过喷嘴进入气化炉第一段,第一段温度保持在灰熔点以下;在第二段再补充部分氧气,使第二段的温度达到煤的灰熔点以上并完成全部的燃烧过程和气化过程,气化炉结构示意图如图1所示。

图1 航天炉结构示意图

采用分级给氧,使气化炉内的温度分布更加合理,提高了碳转化率,降低了粗渣中的残碳含量;调整了火焰与喷嘴的距离,降低了喷嘴的端部温度,二氧化碳作为预混气体时又可降低气化炉上部温度50℃,多方面创新技术的组合有助于延长喷嘴寿命。

水煤浆气化煤气质量好,甲烷含量低,由于气化炉内温度高,所以不生成焦油、酚等污染环境的副产物;气化系统的水在本系统内循环使用,外排废水很少;炉渣为固态排放,没有飞灰,污染小,炉渣可做建筑材料。各项技术指标先进:比氧耗361 Nm3O2/kNm3(CO+H2),比煤耗548 kg/kNm3(CO+H2),合成气有效成分CO+H2含量83.06%,碳转化率≥97.5%。

1.2 两段式干煤粉加压气化技术

西安热工研究院自1994年开始研究干煤粉气流床气化技术,1997年建成1台0.7 t/d的试验装置,2004年建成了处理煤量为36~40 t/d的中试装置。目前该新型的两段式干煤粉气流床气化炉的规模已达到日处理煤量2 000 t以上,进入到工业应用阶段,并广泛应用在电力生产和化工生产中,例如华能绿色煤电有限公司250 MW级整体煤气化联合循环发电(IGCC)示范电站和内蒙世林化工有限公司年产30万t甲醇项目都是采用该技术,另外还有多家国内外的公司也都确定采用该技术。

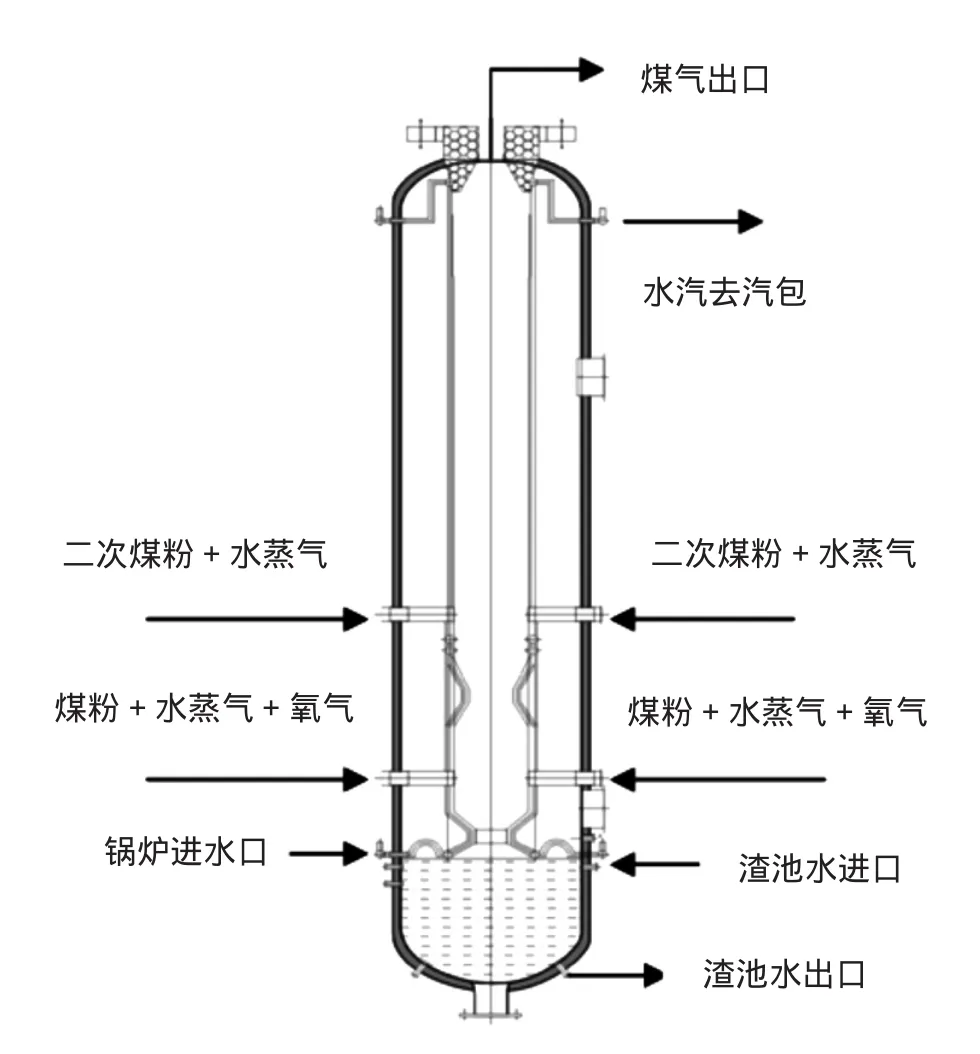

两段式干煤粉加压气化炉(见图2)采用水冷壁结构,炉膛分为上下两段,喷嘴设在下炉膛侧壁上,渣口设在下炉膛底部高温段,采用液态排渣。上炉膛内径小,高度长,在侧壁上开有两个对称的二次煤粉和水蒸汽进口。运行时,下段喷嘴喷入80%~85%的煤粉量以及气化用的氧气和蒸汽,上段喷入15%~20%。

图2 两段式气化炉结构示意图

两段式干煤粉气化技术的优点如下。

a)煤种适应性更广,覆盖了从褐煤、烟煤、贫煤到无烟煤的各种煤种,对原料的灰熔融性适用范围宽。

b)气化反应温度1 400~1 600℃,比氧耗298.6 Nm3O2/kNm3(CO+H2),比煤耗518 kg/kNm3(CO+H2),碳转化率可达98.9%,冷煤气效率83.2%,合成气有效成分(CO+H2)含量91.7%。

c)“自我修复式”耐火材料结构,炉内向外依次有液渣、固渣,耐火材料、水冷壁、外保温层等,水冷壁外形成的稳定的固渣层,可以达到“以渣抗渣”、抵抗气体的冲刷和熔渣磨损的功效。水冷壁寿命长达20年,烧嘴寿命长达10年,维护量少,运转周期长,无需备炉。

d)针对发电行业和化工行业的差别,两段式气化炉后续工艺可配套废锅流程或激冷流程,满足不同用户的需求。

1.3 多喷嘴对置式水煤浆气化技术

多喷嘴对置式水煤浆气化装置的开发是华东理工大学、兖矿集团有限公司和天辰设计院共同承担的国家“九五”重点科技攻关项目。该气化技术属于气流床气化工艺,煤与水、煤浆添加剂进入磨煤机,制得浓度为60%~65%(质量分数) 的煤浆,经煤浆给料泵加压和来自空分装置的氧气一起进入同一水平面的4个工艺烧嘴,气化炉内形成了6个特征各异的流动区,即射流区、撞击区、撞击流股区(上下两股)、回流区(共6个)、折返流区和管流区(见图3)。

图3 多喷嘴对置式气化炉流场示意图

与单烧嘴相比较,通过四喷嘴形成撞击的物料混合更加成分,雾化效果更好,不仅使炉内气流场和温度场分布合理,而且优化了气化效果,减轻了对耐火衬里的损伤。多喷嘴气化炉更适合大型化,并且在一对烧嘴跳车时,另外一对可维持系统生产,减少了开、停车的损失,为实现长周期运转创造了条件。

基于煤气化的多联产技术把化工产品生产和煤气化发电整合在一起,不仅继承了IGCC的环保优势,还有利于综合利用煤炭资源,能同时生产甲醇、尿素等化工产品,多联产工艺可以根据电价和化工产品价格变化有选择地分配合成气比例,实现利润最大化。2005年10月,兖矿国泰化工有限公司建设的单炉日处理原煤1 150 t,气化压力4.0 MPa的对置式四喷嘴煤气化炉及配套甲醇项目和71.8 MW燃气发电系统相继试车成功。这个自主创新建成的首座煤气化联合循环发电与甲醇联产电示范工程,标志着我国先于国外实现了工业应用。

1.4 HT-L航天粉煤加压气化技术

中国航天科技集团公司北京航天动力研究所研制的HT-L航天粉煤加压气化技术,吸收了当今世界两大先进煤气化技术的优点,采用“粉煤+水激冷”流程。2008年10月,首套HT-L粉煤加压气化装置在濮阳龙宇试车成功。目前该技术已有两种规格气化炉,即单台15~20万t/a(氨或醇) 规模和30~35万t/a(氨或醇) 规模,并正在开发更大生产能力的气化炉。

HT-L航天粉煤加压气化技术包括磨煤、进料系统、煤气化、煤气洗涤、灰水处理和气化公用工程6个单元。本技术为气流床气化炉,采用干煤粉进料,纯氧和过热蒸汽作为气化剂,加压气化,惰性气体浓相输送。以粉煤为原料,原料煤可以得到100%利用。与湿法比较,1 kg原料可以减少蒸发0.35 kg水,节约2 600 kJ的能量,折算煤量为0.113 kg(23 kJ/kg),占进煤量的17%。干煤粉纯氧燃烧,燃烧器火焰的中心温度可达1 800~2 150℃,气化炉膛温度1 400~1 900℃,煤的灰熔点可选范围很宽,比水煤浆气化冷煤气效率提高10%,氧耗量降低15%~25%。有效气产量提高6%。

2 国产煤气化技术分析及讨论

煤气化技术评价标准主要有以下指标:可靠性、系统稳定性、大型化即单炉生产能力、煤种适应性、污染物的排放、气化效率等。其中气化效率是核心指标,而评价气化效率的指标主要有碳转化率、热量利用率、冷煤气效率等。对于整体煤气化联合循环发电而言,最需要的是进入燃气轮机的合成气的热值,也就是冷煤气效率越高,IGCC发电的循环效率也就越高。由表1数据可知,国产气化炉的冷煤气效率基本都在80%以上,可以与国外成熟的气化技术相媲美。

表1 气化技术工作特性及性能指标比较

气流床煤气化按照进料方式可分为湿法进料(水煤浆)气流床和干法进料(煤粉)气流床。水煤浆气化工艺是自热式气化技术,煤的气化反应热是由其自身燃烧所提供的。从经济效益、气化炉材质承受能力以及运行稳定性角度来看,原料煤应该具备成浆性能好和低灰熔点(灰熔点小于1 400℃)等特点。干法气化工艺对原料煤的适应性广,可气化褐煤、烟煤、无烟煤及石焦油。对煤的反应活性几乎没有要求,对高灰熔点、高灰分、高水分、高含硫量的煤种同样也适应。

由于设计单位设计风格各异,气化炉的反应形式不同,采用的喷嘴数量和形式也不同。清华炉和两段式干煤粉气化炉都是两级气流床,并且采用多个喷嘴,前者的二级喷嘴只是喷入氧气,后者的二级喷嘴喷入部分煤粉和氧气混合物,虽然形式不同,但是最终目的都是为了改善炉内流动及温度场分布,提高气化效率。多喷嘴对置式气化炉和航天炉虽然都是单级气流床,前者采用的是四个喷嘴对置布置,物料对撞雾化充分;后者只配一个喷嘴,但为组合式喷嘴,由一个主喷嘴、一个点火喷嘴和一个开工喷嘴组成,喷嘴结构设计的非常合理、操作方便可靠,可实现从点火到投煤的连续性。

气流床的操作温度很高,大多在灰分灰熔点以上,所以气流床的排渣方式基本都为液态排渣。灰分熔融以后可以挂靠在水冷壁和耐火砖表面,形成一层防护层,达到“以渣抗渣”的作用,增加了气化炉的使用寿命,提高了装置的经济型。

虽然国内煤气化技术的研究起步较晚,但却厚积薄发,形成“百花齐放、百家争鸣”的格局,国产气化炉的单炉处理能力和工程业绩都在不断地刷新纪录。除了上述的四种气化技术外,西北化工研究院的多元料浆气化技术,中国科学院山西煤炭化学研究所的灰熔聚流化床煤气化技术等也都有不错的业绩。

3 结语

我国煤炭资源相对丰富,先进的洁净煤发电技术是我国电力工业可持续发展的必然选择,结合我国能源资源和当前国内制造行业的发展情况,发展IGCC能很好地解决燃煤发电效率和污染的矛盾。虽然目前国内IGCC项目的建设很少,但以IGCC系统为基础的发电、化工产品、制氢等多联产系统无疑将是21世纪煤转化工业的重要方向。煤气化技术是煤炭洁净、高效、综合利用的技术起点,是IGCC发电和煤化工的龙头技术,在煤气化技术高速发展与激烈竞争的今天,国内开发的一系列具有自主知识产权的煤气化技术具有显著的综合效益和重大的战略意义。