超临界锅炉受热面爆管抢修工期优化

于沛东,关鑫源,丁建兵

(宁夏京能宁东发电有限责任公司,宁夏 银川 750400)

锅炉四管爆管泄漏事故是影响发电机组安全稳定运行的主要隐患之一。据统计,锅炉非计划停运约占全部停运事件的60%,而锅炉四管泄漏又占锅炉事故的60%,其中水冷壁泄漏约占33%,过热器泄漏约占30%,省煤器泄漏约占20%,再热器泄漏约占17%。四管泄漏后需申请网调停炉抢修,因此提高检修质量和缩短检修工期对全厂经济有重要影响。宁夏京能宁东发电有限责任公司2×660 MW-HG-2210/25.4-YM16型锅炉是哈尔滨锅炉厂有限责任公司自主开发制造的燃煤超临界660 MW锅炉,为一次中间再热、超临界压力变压运行,采用不带再循环泵的大气扩容式启动系统的直流锅炉,π型布置,单炉膛,尾部双烟道,全钢架,悬吊结构。其1号机组于2011年3月28日投产,截至2012年10月1日停机检修,机组累计运行约10 700 h。2012年9月21日23点1号锅炉屏式过热器发生泄漏,10月1日机组滑停抢修。

1 超临界锅炉受热面抢修存在的问题

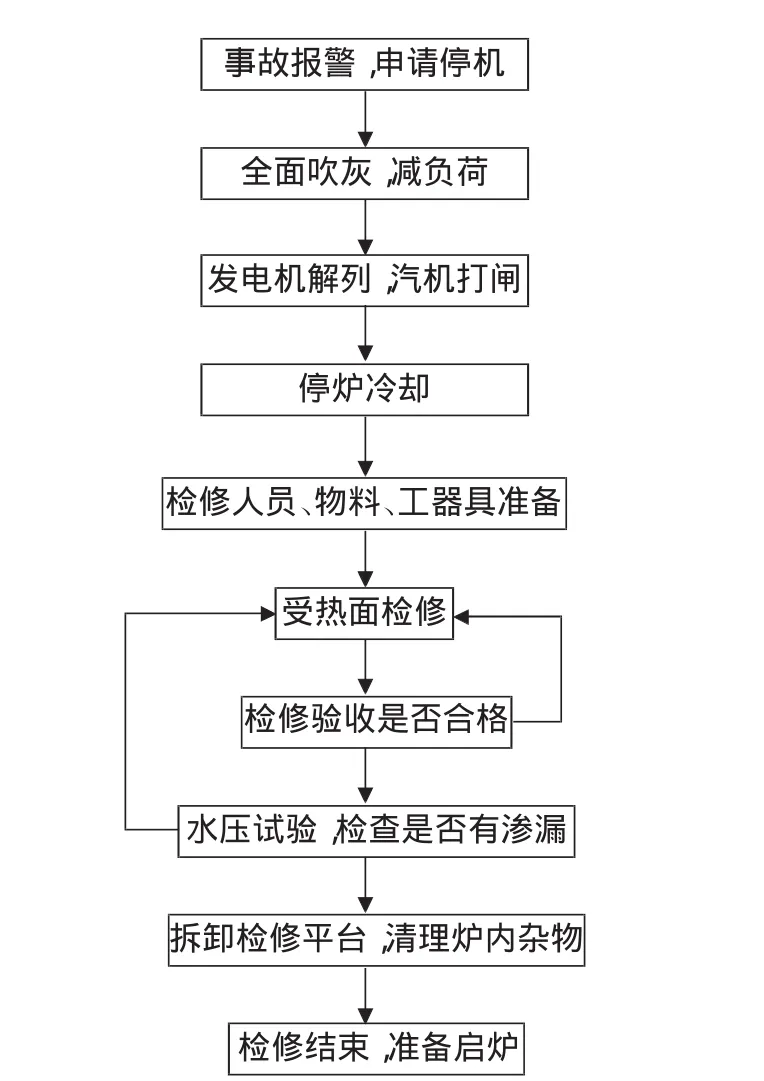

随着国内超临界机组投产数量的增多,受热面爆管抢修存在的问题也呈上升趋势。经调查发现:超临界锅炉由于停炉冷却速率控制不当引起高温受热面产生氧化皮,和抢修工序安排不合理以致检修工期长是当前面临的两个主要问题。图1为锅炉受热面抢修流程图。

1.1 高温受热面产生氧化皮

锅炉受热面爆管停炉后,为了使炉内温度达到《电业安全工作规程》规定的60℃以下往往采取两种办法:一是采取自然通风的方式,该方法需要120~140 h才能达到规定的温度;二是采用锅炉换水和启动风机强制通风冷却的方法实现,该方法降温速率快,一般只需80~100 h就可进行检修作业。

为了使检修工作尽早投入,往往采取强制冷却的方法。但是超临界锅炉由于降温速率过快,高温受热面容易产生氧化皮,在机组下次启动后常常会引起氧化皮脱落堵塞、刚启机就发生爆管停机的情况。此类现象在国内超临界锅炉中屡见不鲜,严重影响机组的安全稳定运行。

1.2 抢修安排不合理

图1 受热面抢修流程图

停炉检修包括检修前的准备、检修、修后准备启炉三个阶段,任何一个环节出现延误都会延长检修工期。特别是对于一些新建机组,由于检修经验不足,检修人员和相关器具准备不充分,不能达到人尽其责,物尽其用。检修过程中,各检修成员分工不明确,配合不当,不能达到人员的合理优化分配,劳动效率低,检修进度缓慢。检修结束后,恢复措施不到位,延长锅炉启动时间。

2 受热面抢修实例分析

以宁夏京能宁东发电有限责任公司1号机组1号锅炉屏式过热器泄漏检修为例,详细说明检修过程。

2.1 屏式过热器泄漏介绍

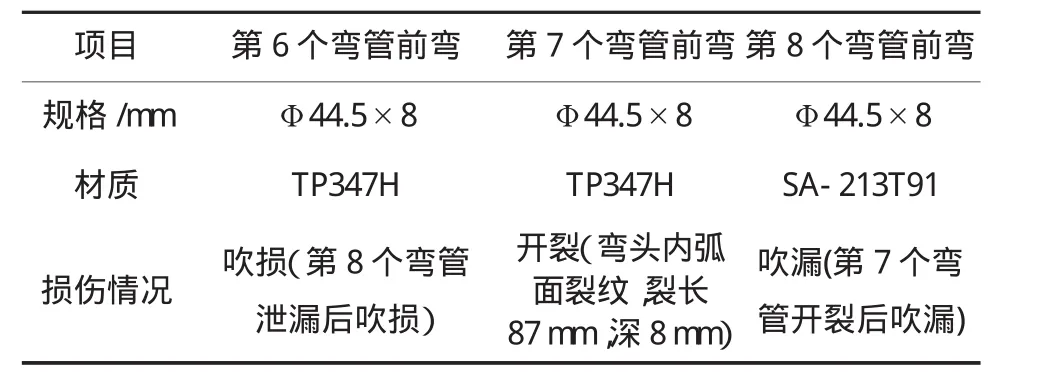

2012年9月2 1日23点,1号机组1号锅炉前墙55 m处四管泄漏测点报警,显示泄漏概率为100%,到就地打开距测点最近的炉火观察孔,能清楚地听到呲汽声。因补水率未发生可计量的变化,炉内的蒸汽温度和压力也未发生变化,故初步判断为:测点附近的水冷壁垂直段或屏式过热器管泄漏,漏点为沙眼或裂纹,不是爆口。因担心就此停炉后,漏点难以查找,又适逢机组负荷较重,故该公司决定监督运行,待10月1日调停时处理。10月1日19点,1号炉调停,10月4日9时入炉检查,确认是屏式过热器管弯头内弧面裂纹导致泄漏,具体泄漏点见表1。

2.2 超临界锅炉停炉冷却方式选择

据国内外资料显示:蒸汽温度在538℃以下,锅炉一般不发生氧化皮剥落的问题,而蒸汽温度在566℃以上时不锈钢管就会发生氧化皮剥落事故。特别是超临界锅炉不可避免会产生氧化皮脱落堵塞管道,且温度越高,高温氧化越严重,这是超临界锅炉目前普遍存在的问题。对于不锈钢管和其产生的氧化皮来说,由于热膨胀系数的差异,当氧化膜的厚度增加后,在温度发生变化时,氧化皮即很容易从金属本体剥离,无法避免。尤其是温度发生反复或剧烈的变化时,如锅炉启停和停炉时快速冷却,都会加速氧化皮的剥落。因此超临界锅炉停炉冷却抢修时应选择合理的冷却方式,严格控制受热面温降率,防止产生氧化皮剥落。

表1 屏式过热器泄漏点统计(第4排第1屏)

2.2.1 自然冷却

机组停运后,不采用任何手段,让锅炉、汽机自然降温降压的冷却方式,称为自然冷却方式。对超临界660 MW直流锅炉自然冷却通常按以下步骤进行。

a)锅炉熄火6 h后,打开风烟系统所有相关挡板、风机动叶,使锅炉自然通风冷却,水冷壁降温速度不超过0.25℃/min。

b)锅炉熄火18 h后,启动引、送风机维持30%最大连续出力风量对锅炉强制通风冷却。

c)利用过热器疏水阀控制降压速度,不超过1.5 MPa/h。

d)当锅炉停用时间60 h~2周时,过热器系统在主汽压力低于0.06 MPa后进行充氮并密封保养,充氮压力0.03~0.06 MPa。再热器在停炉后低旁关闭,开启再热系统疏水门抽真空,在真空破坏前关闭疏水门,再热器干态保养。

2.2.2 强制冷却

锅炉强制冷却主要通过锅炉换水和启动风机强制通风冷却的方法实现。当锅炉受热面有抢修工作或其他原因需停炉时,可采用将锅炉快速冷却降压的方法。超临界660 MW直流锅炉强制冷却通常按以下几点进行。

a) 锅炉熄火4 h后打开风烟系统有关挡板,自然通风。控制水冷壁降温速度不宜超过0.5℃/min,利用过热器疏水阀控制降压速度,不超过2 MPa/h。

b)熄火8 h后启动引、送风机保持30%最大连续出力风量强制通风,维持金属温降不高于3℃/min。

c)当锅炉停用时间在60 h~2周时,过热器和再热器保养同自然冷却。

2.3 检修时间及步骤安排

2.3.1 检修前准备

a)事故报警后,申请网调停机抢修,在机组减负荷前受热面进行一次彻底的吹灰,可防止积灰的储热影响降温速度。

b)制定合理的锅炉快速冷却方式。该公司通过多次总结,采用自然通风和强制通风相结合的方式进行冷却。具体方案如下:在停炉后保持自然通风冷却64 h,然后按30%最大连续出力通风量启动送风机和引风机进行强制通风冷却,约10 h后炉内温度即可达到检修作业条件,在此期间可根据炉内温度高低适当调节引风机挡板开度。为了保持较好的作业环境,两台送风机仍保持30%最大连续出力通风量,开启一台引风机保持8%最大连续出力开度持续冷却。

c)在停炉48 h后,炉膛下部温度就可达到工作要求,组织检修人员搭设检修隔离平台,组装检修吊笼,协调安监部验收。对于水冷壁爆管,由于炉膛下部冷却速度快且不存在氧化皮产生这一问题,所以此时即可开工作业;对于超临界锅炉过热器和再热器而言必须注意温降率,防止管内氧化皮产生和剥落,72 h后一般可做短时间的检查爆管位置,制定检修方案,准备检修所用材料。80 h后过热器、再热器和省煤器处即可搭设检修脚手架,准备炉内检修所需工器具。

2.3.2 检修过程及验收

a)检修脚手架及平台搭设完毕后,即可开工检修。受热面爆管后,通常都是对其换管处理,在切割完需换管子后,准确测量换管尺寸,需要进行弯管及热处理的提前送外委加工。换管完成后进行热处理消除焊接产生的残余应力,根据钢号、热处理温度和热处理厚度计算相应的保温时间。此次抢修将屏式过热器第4排第1屏第6、7、8个弯管前弯吹损、开裂、吹漏的3个弯头予以更换,并对SA-213T91材质的焊口进行了相应的热处理。

b)热处理及保温完成后对产生的6道新焊口进行100%的射线探伤,合格后交付使用。对探伤不合格需要焊接返修的缺陷应当分析产生原因,提出改进措施,按照评定合格的焊接工艺,编制焊接返修工艺。焊缝同一部位返修次数不宜超过两次。返修焊缝性能和质量要求应与原焊缝相同。

c)换管验收合格后,协调运行人员进行水压试验,由检修人员对换管焊缝及其他部位检查是否存在渗漏现象。发现渗漏部位后立即泄压处理,处理合格后重新试验。

d)水压试验合格后,拆除检修脚手架,清理炉内遗留杂物,恢复所有人孔门、看火孔,申请网调准备锅炉点火、汽轮机冲转、发电机并网。

3 结论

a)制定合理的锅炉冷却方式。对超临界锅炉建议先自然通风再强制通风,以防止高温受热面氧化皮产生。

b)安排有序的检修方案。检修人员应做好修前准备,检修过程不窝工,检修完成不返工,以最短时间保质保量完成检修任务。

c)对于660 MW机组,检修任务提前一天,以日均80%负荷计算可多发电量1 267.2 kW·h,上网电价以0.29元/(kW·h)计,共计367.488万元,经济效益明显。