床存量对循环流化床锅炉启动床料动态平衡的影响

康晓江,马素霞,郭 俊

(1.山西昱光发电有限责任公司,山西 山阴 036900;2.太原理工大学,山西 太原 030024;3.中核新能核工业工程有限责任公司,山西 太原 030012)

循环流化床锅炉CFB(Circulating Fluidized Bed)在初次启动时要铺设一定厚度的惰性床料,随着煤和脱硫剂的不断送入,这些物料被分离器和排渣装置不断筛选,粗大颗粒和极细颗粒以底渣和飞灰的形式排出,而中间档颗粒(主要存在于循环灰中)逐渐被保存下来,形成了锅炉稳定运行所要求的床料[1]。

1 循环流化床锅炉启动物料平衡系统

循环流化床锅炉是连续进料、床底及分离器排出灰渣的“一进二出”宽筛分物料系统[2-3],见图1。

1.1 物料动态平衡模型

CFB锅炉物料动态平衡模型简化假设为:不考虑给煤在炉内进行的一系列破碎、燃烧等物理化学过程,而直接采用燃煤的本征成灰粒度分布;入炉灰和床料在炉内时刻经历着磨耗过程[4-5]。

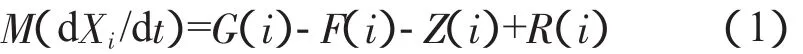

针对每一时刻各粒挡的床料建立平衡方程,即根据t时刻的床料计算t+1时刻的飞灰和底渣,进而计算t+1时刻的床料粒度分布。

图1 循环流化床锅炉“一进二出”物料平衡系统

式中:M——床存量,kg;

Xi——床料中第i挡颗粒的质量份额;

G(i)——入炉灰中第i挡颗粒流率,kg/s;

F(i)——飞灰中第i挡颗粒流率,kg/s;

Z(i)——底渣中第i挡颗粒流率,kg/s;

R(i)——磨耗导致的第i挡颗粒质量变化率[4],kg/s。

根据式(1),可以计算出第i挡颗粒在t+1时刻与t时刻之间的质量变化率。

当(d Xi/d t)=0时,各挡颗粒的质量不再变化,认为锅炉完成启动过程,达到了稳定运行状态。

对于底部排渣,模型采用逐挡排渣方式,即先排出最后第z挡颗粒,再排第z-1挡颗粒,以此类推,直至达到要求的排渣量。底渣计算方法见式(2)、式 (3)。

式中:G——入炉煤流率,kg/s;

tp——颗粒在炉膛中的平均停留时间,s,根据煤质确定。

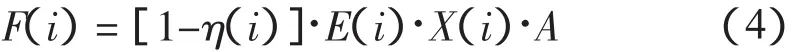

飞灰流率[2]见式 (4)。

式中:η(i)——分级分离效率;

A——炉膛截面积,m2;

E(i)——饱和夹带流率。

炉膛出口处(认为在输送分离高度TDH以上)的饱和夹带流率E(i)采用Wen-Chen模型[2-6]。

式中:ρg——流化空气密度,kg/m3;

ut(i)——第i挡颗粒终端沉降速度,m/s;

u0——流化风速,m/s。

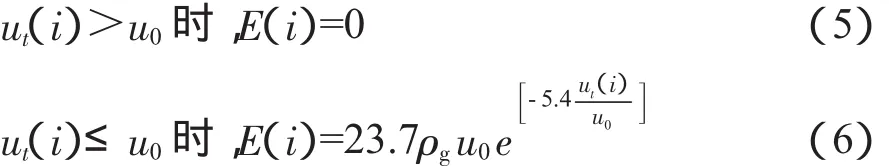

磨耗引起的第i挡颗粒质量变化率R(i),计算式见式 (7)[4]。

式中:mt(di)——第i挡颗粒中较小的颗粒发生磨耗后落入下一挡的质量流量;

matt(di)——第i挡颗粒的磨耗质量流率。

1.2 床存量

床存量是指保存在流化床内的固体物料量,有时工程中也将密相区床料称为床存量,其可通过料层差压来监控,即密相区床料底部与表面之间的压力差[1]。料层差压和床存量对循环流化床内的气固两相流体动力特性有重要影响,关乎着循环流化床锅炉启动运行中的物料动态平衡。

在CFB锅炉的实际运行中,静止料层厚度一般控制在350~600 mm之间。在床料粒度分布合理的情况下,床存量可以反映出炉内的循环物料量。

2 数值计算结果

根据锅炉尺寸和静止料层厚度计算密相区的床存量,锅炉参数选取某350 MWCFB机组的设计尺寸,对比选取的静止料层厚度为400mm和600 mm,分离器切割粒径为20μm,截止粒径为110μm,流化风速为5 m/s,给煤灰流率为28 kg/s。通过数值计算分析床存量对床料动态平衡的影响。

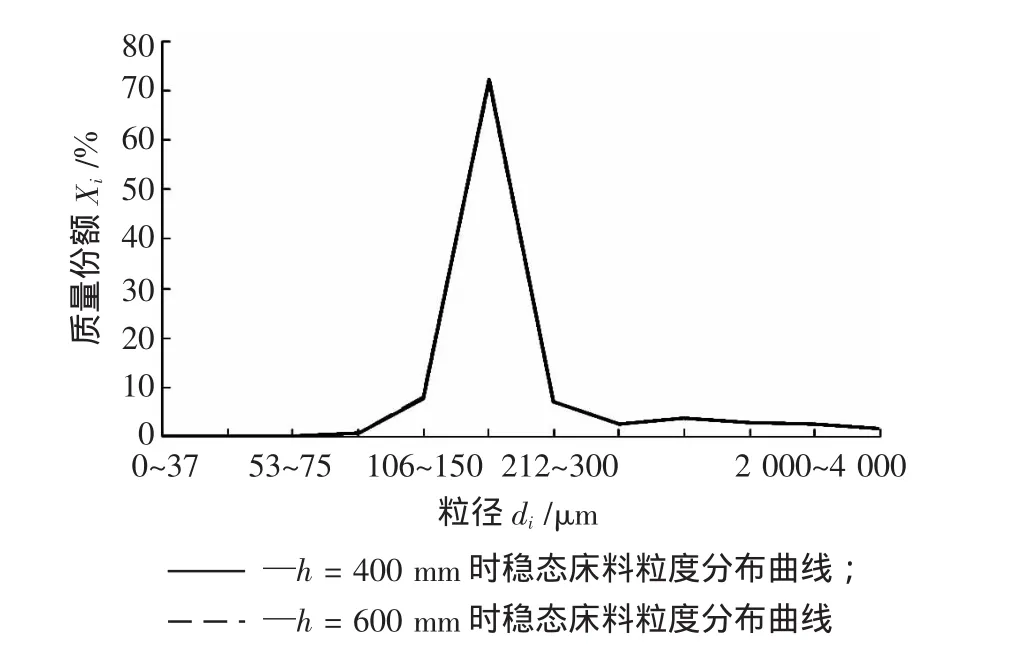

2.1 床存量对稳态床料粒度分布的影响

从图2可以看出,料层厚度400 mm和600 mm时的稳态床料粒度分布相同,说明启动床存量对达到稳定状态下的床料粒度分布基本没有影响。筛选完成后的床料颗粒主要集中在106~500μm范围。其中,106~150μm挡颗粒的质量份额为7.7%,150~212μm挡颗粒的质量份额为72.1%,212~300μm挡颗粒的质量份额为7%,300~500μm挡颗粒的质量份额为2.5%。75μm以下和500μm以上颗粒挡的份额非常少。

图2 稳态床料粒度分布

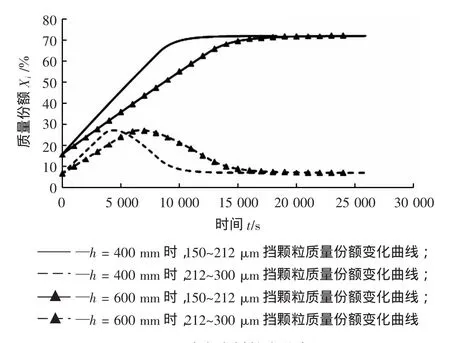

2.2 床存量对床料粒度分布动态平衡的影响

图3显示了床存量对启动床料粒度分布动态平衡的影响。图 3中两种工况下 150~212μm、212~300μm挡颗粒质量份额的动态变化趋势。料层厚度h=400 mm时的床料粒度分布在启动约2.5 h以后逐渐稳定下来,而h=600 mm时的床料粒度分布在启动4 h以后才稳定下来。所以,料层越薄,密相区床存量越少,床料筛选过程所用的时间越少,启动过程缩短,启动能耗降低,但是,料层薄会造成粗碳颗粒的停留时间缩短。

2.3 分离器性能对动态平衡过程的影响

图3 动态床料粒度分布

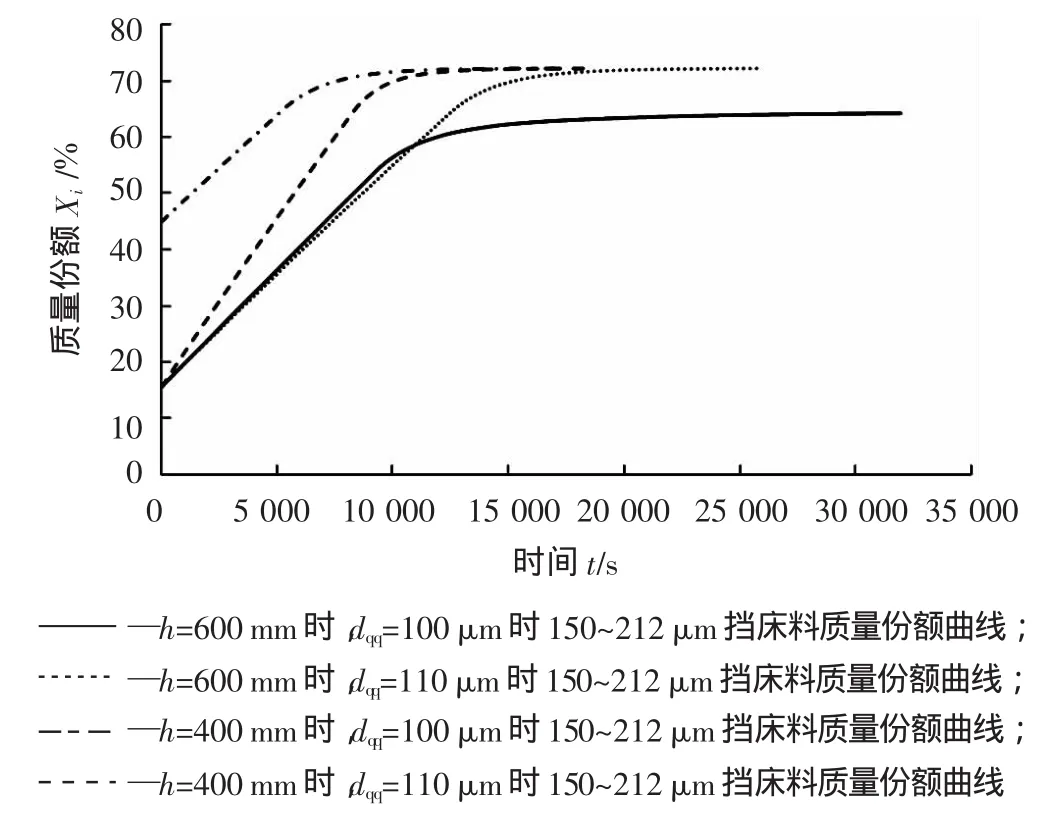

分离器性能对床料的筛选有着重要的作用,本文通过数值计算综合分析了不同截止粒径对不同床存量的启动床料动态平衡的影响。

图4 床料中150~212μm挡颗粒动态变化

图4给出了静止料层厚度为600 mm和400 mm、截止粒径为100μm和110μm时床料中 150~212μm挡颗粒质量份额的变化曲线。静止料层厚度为400 mm,截止粒径为110μm时该挡床料颗粒的质量份额为72.1%,启动2.8 h后即可达到稳态;静止料层厚度为400 mm,截止粒径为100μm时该挡床料颗粒的质量份额为61.5%,启动约4 h后达到稳态;静止料层厚度为600 mm,截止粒径为110μm时该挡床料颗粒的质量份额为70%,启动约4.7 h后达到稳态;静止料层厚度为600 mm,截止粒径为100μm时该挡床料颗粒的质量份额为63%,启动4.2 h后才达到稳态。截止粒径越小,稳态床料越细,但是截止粒径越小,启动时间不一定越长。这要综合分析初始床料的分布与分离器性能。因此,为了优化CFB锅炉启动过程,除了床存量,还要考虑初始床料粒度分布、分离器性能及燃煤成灰特性等因素。

3 结论

循环流化床锅炉启动床料中,粗大颗粒和细微颗粒在分离器和排渣系统的双重作用下排出,中间挡颗粒的质量份额越来越大,并成为床料的主要组成部分。在保证良好流态、料层不被吹空的情况下,减小床存量能够缩短CFB锅炉的启动时间、加快炉内床料的筛选过程,但对稳态后床料粒度分布的影响很小。截止粒径是影响分级分离效率和动态床料粒度分布的重要参数,需要综合考虑。

[1] 党黎军.循环流化床锅炉的启动调试与安全运行[M].北京:中国电力出版社,2002:29-54.

[2] 马素霞,王明敏,岳光溪.循环流化床的物料平衡和运行中的物理现象[J].热能动力工程,2004,19(5):530-533.

[3] 杨海瑞,岳光溪,吕俊复,等.循环流化床锅炉物料平衡分析[J].热能动力工程,2005,20(3):291-295.

[4] 杨海瑞.循环流化床物料平衡研究[D].北京:清华大学,2003.

[5] YANGHai-rui,YUE Guang-xi.etal.1D modeling on the material balance in CFB boiler[J].Chemical Engineering Science,2005,60:5603-5611.

[6] GELDARTD,CULLINANJ,GEORGCHIADES.etal.The effect of fines on entrainment from gas fluidized beds [J].Trans Inst Chem Engrs,1979,57:269-275.