深水油气田中的集束管道

王 猛,孙国民

(海洋石油工程股份有限公司,天津 300451)

深水油气田中的集束管道

王 猛,孙国民

(海洋石油工程股份有限公司,天津 300451)

对深水油气田开发中使用的两种集束管系统(集束海底管道和集束立管)进行了研究。对两种集束管系统的总体组成、结构形式、各组件功能、设计要求、预制方法、海上安装等进行了详细的阐述;对两种系统的相似性和差异性进行了论述。依据集束管系统的应用案例,可为我国的油气田开发提供参考。

深水; 集束管; 海底管道; 立管

0 引 言

集束管系统[1]是将两根以上的管道/电缆汇集在一起,在陆地上进行管道预制、整体海上安装的一种管道形式。集束管系统按其应用分类,可分为集束海底管道和集束立管。

自20世纪80年代首次在北海 Murchison油田中安装成功集束管道后,该技术已经发展了30多年。集束管系统具有很多优点:油气集输、信号集控;陆地预制,不受海上环境影响,焊接、无损检测施工条件可控,施工质量较高;一次安装,对施工设备要求低,费用低廉。

本文对集束海底管道和集束立管这两种集束管系统在油气田开发中的应用进行了系统研究。对集束管系统的结构形式、各组件功能、设计要求、管道预制、海上安装等进行了详细的阐述,并讨论了两种系统的相似性和差异性,希望为我国的油气田开发提供参考。

1 集束管结构形式

集束管的结构形式分为封闭式和开放式。封闭式结构(见图1)将多根管道、脐带缆或电缆组装在运送管内,各根管道通过间隔器相对固定。海底管道基本都采用这种结构形式。开放式结构(见图2)将管道、脐带缆或电缆组装在中心管周围,各管道、脐带缆或电缆通过导向框架相对固定,浮块通过绑带或螺栓固定,包裹所有管束或仅包裹中心管。混合式立管塔[2-4]系统中常采用这种形式。

集束海底管道外层是不包括浮力块的,只在安装时临时设置浮力块,以提供浮力;集束立管的浮力块是管束的一部分。

集束管系统一般包括以下部件:

· 主结构管,作为承载内部管道、脐带缆汇集的容器结构,并承受结构外部荷载。

· 生产管,布置在承载管内部或中心管周围,用于输送流体。

图1 封闭式结构Fig.1 Closed structure

图2 开放式结构Fig.2 Open structure

· 控制系统,将脐带缆或电缆布置在外套管内,作为控制系统的传输通道。

· 浮力块,在管束系统的安装(集束海底管道)或在位时(集束立管)提供浮力。

· 固定装置,用于将各条管道/电缆以相对的位置固定。集束海底管道和集束立管的固定装置形式不同。

· 保温层,为内部管是双层管的集束系统提供隔热保温。

· 管束终端,在安装过程中,可能在端部连接清管发射/接收器、拖拉头等结构物。

1.1 主结构管

集束海底管道的主结构管也称为运送管,是一根直径较大的管道。其主要功能包括:作为内部管道/电缆的容器结构;承受寿命期内的轴向、弯距和疲劳荷载,提供管束系统所需浮力;为内部管道和电缆提供保护,如防止总体屈曲,防落物和渔船拖锚保护,屏蔽海水腐蚀等。

运送管直径应根据内部集成的流体管、脐带缆的数量和尺寸来确定。此外,运送管还需要提供足够的浮力以支撑内部各种管线和输送介质的最大重量。典型的运送管直径范围为24~60英寸(1英寸=2.54 cm),钢材等级为API PSL2 X52,壁厚为20 mm。

由于管径太大,管束系统需要解决两个问题:静水压溃和坐底稳性。安装时运送管内充0.8~5 MPa压力的氮气,以避免压溃。安装就位后将氮气放空并充水,缓蚀块剂溶解后,能降低运送管的受腐蚀速率。

集束立管的主结构管也称为中心管。中心管在安装和运行期都是中空的。在设计时需要考虑承受水压试验内压、静水压溃以及安装和运行期的环境荷载。典型的中心管直径为24英寸,钢材等级为API PSL2 X65,壁厚小于30 mm。

主结构管没有专门的设计标准可以应用,目前工程界主要依据管道和结构的相关设计规范对其进行设计。如可使用美国石油协会API RP 2A[5]中结构钢管[6]相关设计要求进行设计。设计的荷载应考虑水压试验、安装期拖拉、在位期间的轴力和弯矩等荷载。

1.2 生产管

流体管作为流体输送管道,依据海底管道或立管标准进行设计。

集束海底管道的流体管直径范围为2~32英寸,类型最多的为8~12英寸的单层外输管或双层生产管。

集束立管的流体管直径范围为2~16英寸,管道类型一般为生产管或气举管。

流体管的材料可为碳钢管、抗腐蚀合金(CRA)管[7]、机械复合管、冶金复合管或塑料内衬管等多种类型。

1.3 控制系统

将脐带缆、电缆等控制系统集成在集束管内,可减少单独铺设、挖沟和回填的费用。

脐带缆/电缆和其外层保护的套管放置在外套管内。控制模块布置在集束管的端部。可在陆地上进行系统测试。

1.4 浮力块

集束海底管道在安装时需要浮块来提供额外的浮力。管束重量设计与安装过程相关,浮力块的布置要能保证管道在安装期较好的浮态;浮力块解脱后,管束重量在操作期还要有良好的坐底稳性。为了在海上拖拉时较好地控制管道状态,在管道上要增加压载链。压载链可以使集束管处于离底漂浮状态。安装期间,管道水下重量一般控制为6~8 kg/m。

集束立管的浮块由复合泡沫制成,形式如图3所示。浮力块是管束的一部分,立管提供张力,因此浮力块的设计寿命需要满足管道运行寿命的要求。目前的浮力块可以达到在1 300 m水深时25年的设计寿命。

图3 集束立管的浮力块Fig.3 Buoyancy foam modules for riser bundle

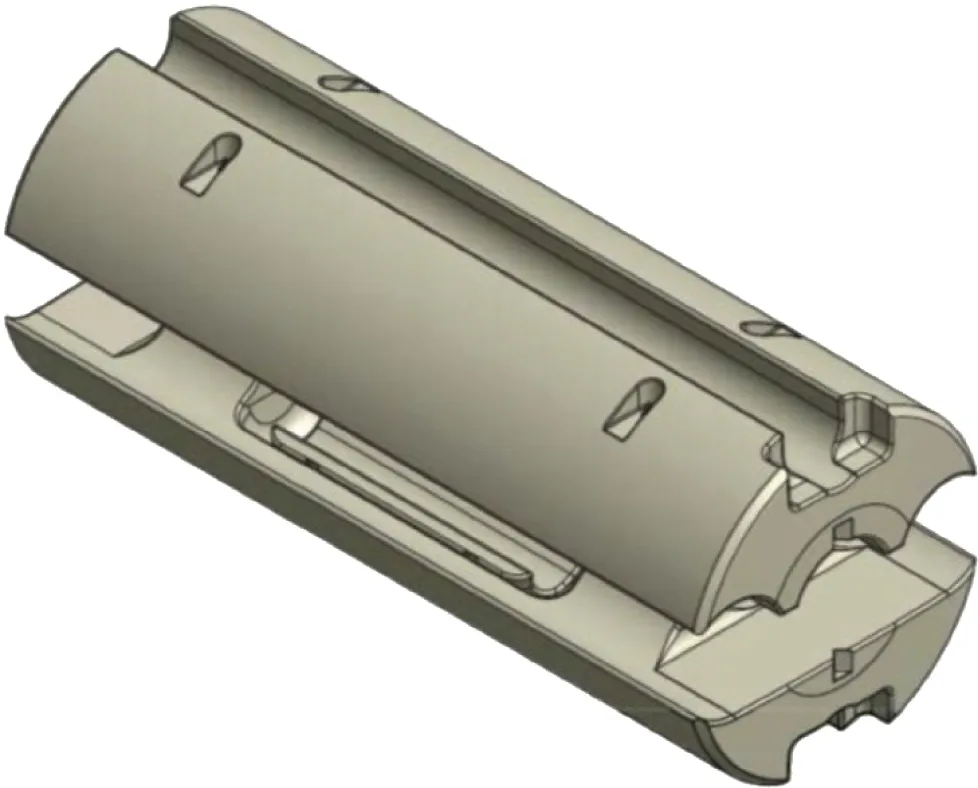

1.5 固定装置

集束海底管道的固定装置也称作间隔器(见图4),用钢材制成多孔件。集束管组装时卡住内部的一根管道,其底部有两个滚轮,坐底在运送管内壁上滑动,内部其他各条管道、脐带缆或电缆、被卡住管道、运送管间是非约束的,不限制管道的轴向膨胀。

图4 间隔器Fig.4 Spacer

集束立管的固定装置也称作导向框架,形式如图5所示。导向框件同样为多孔结构,中孔使用橡胶材料[如聚氨酯(PU)]卡住中心管,在轴向也可以允许其他管道自由伸缩。

图5 PU导向框架Fig.5 PU guiding frame

1.6 热保温

集束海底管道采用封闭式结构,提供了使用干式保温双层管的可行性。这样就降低了采用湿式保温所需的较高费用,也能满足管道热绝缘性能的要求。

集束立管一般采用湿式保温材料。常用的保温材料有多层聚丙烯或PU。

1.7 管束终端

集束海底管道的终端根据项目需要,可以连接拖拉头、清管球发射/接收装置或管汇(见图6)。

图6 集束海底管道端部管汇Fig.6 Manifold at pipeline bundle end

集束立管的端部需要根据立管塔的结构形式确定,一般需要连接立管塔浮力筒、柔性跨接管(见图7)。

图7 集束立管底部塔形结构Fig.7 Tower structure of riser bundle bottom

2 陆地预制

与海上管道对接相比,陆地预制的优点是非常明显的:不在海上进行管道对接,降低船舶施工工期,项目投资大幅降低;焊接、无损检测不受海上环境影响,施工质量更有保证;可在安装前完成预调试。

预制场地一般靠近海边,可以平行于海岸布置,也可垂直于海岸布置。世界上最大的集束管预制场地是垂直于海岸布置的,可预制管道长度达7.8 km。根据预制场地规模,一般设置多条预制轨道线,可同时预制流体管和主结构管。

集束海底管道的预制步骤如下:

(1) 单层流体管可进行连续预制;双层管需要分别对内外管进行连续预制,填充保温层。

(2) 将各根管道、脐带缆穿过间隔器,进行组装。

(3) 分段预制运送管,将集成的内部管线拖进运送管,各分段运送管间进行焊接连接。

(4) 在运送管上安装浮力块等辅助设备。

(5) 在管束端部连接结构物和压载链。

(6) 系统试压后拖拉下水。

集束立管预制的主要步骤如下:

(1) 立管长度受预制场地限制,需要逐段预制,并进行试压。端部结构物在第一段立管完成后进行连接。

(2) 将各根立管组装。组装时,导向框架先在一根中心管上以一定间距固定,然后将其他各条管道固定在导向框架的各个位置处。浮力块通过绑带或螺栓固定。

(3) 在按第2步施工的同时,立管管段间要进行焊接连接。

(4) 按以上步骤完成预定长度的集束立管和附属件组装后,在尾部连接其他结构物。

(5) 将集束立管拖拉到预制场地的浅水池中,进行整体试压,试压完成后准备出海。

集束立管的组装形式如图8所示。

图8 集束立管组装Fig.8 Riser bundle assembly

3 海上安装

集束管使用拖拉法进行海上安装。具体的拖拉控制措施与水深、环境条件相关。

集束海底管道安装分为三个阶段:

(1) 管束通过缆索连接于首拖船和尾拖船,拖拉下海。

(2) 将集束管拖至海上的安装地点。

(3) 定位和最终解脱就位。

在第1阶段和第3阶段,管道位置控制在距离海床约5 m位置处,此时为离底拖法。压载链(如图9所示)与海床接触的部分产生摩擦力,保证管道的侧向稳定性。在第2阶段,管道处于中段水深区域,此时采用控制水深拖拉法(CDTM)。起始拖拉速度一般控制在0.25 m/s;离底拖时速度控制在0.5 m/s;控制水深拖时速度为2.2~3.2 m/s[8]。

图9 压载链Fig.9 Ballast chain

集束立管安装分为三个阶段:前两个阶段与集束海底管道类似,但拖拉方法不同;最后一个阶段,立管需要进行直立扶正,然后解脱就位。

在拖拉起始阶段,水深较浅,使用浮拖法。进入较深水区域,使用水下拖拉法。在直立扶正过程中,立管底部通过拖拉塔结构连接到海床基础设施。

4 集束管技术的交叉拓展

4.1 集束海底管道

集束海底管道的应用限制因素是水深。当水深过大时,外水压显著增加,运送管需要更厚的壁厚,制造困难。同时内部充氮压力也需要增大,需要的氮气量大大提高。

压溃设计以挪威船级社DNV OS-F101[9]为准则:

(1)

(2)

式中:pe为静水外压;pc为临界压溃压力;pel为弹性压溃压力;pp为塑性压溃压力;fo为管道椭圆度;D/t为管道径厚比;γm为材料系数;γsc为安全等级系数。

此处忽略材料系数和安全等级系数,不影响分析的结论。对于屈服强度359 MPa和448 MPa的钢管,不同径厚比D/t对应的压溃水深如图10所示。从分析结果可知,当径厚比D/tgt;45时,运送管可应用的最大水深约为500 m;当D/tgt;35时,两条曲线基本重合,即屈服强度的提高并不能较大程度地提高压溃水深。这也是运送管应用受水深限制的主要原因。

封闭式结构与大管径限制了集束海底管道的应用范围。借鉴开放式结构的特点,可以考虑将部分生产管布置在运送管内,从而降低管道径厚比,扩展管道的应用水深。但需要注意的是,采用部分开放式结构,需要在各根管道的固定方式和端部结构物连接形式上进行改进,以适应集束海底管道的安装要求。

图10 压溃水深与径厚比的关系Fig.10 Relation between water depth and the ratio of diameter to thickness of the bundle

4.2 集束立管

目前工程中的集束立管多采用开放式结构,中心管是中空的。结合集束海底管道运送管的功能,当中心管尺寸可以容纳一定数量的生产管或气举管时,考虑将生产立管和气举立管布置在中心管内,将有效缩小管束的尺寸,保温层和浮力块的重量也可以降低。

5 结 语

集束海底管道和集束立管的结构形式、预制和安装等方法和技术有一定的相似性,也存在一定差异。通过技术交叉应用,可以扩展集束海底管道和集束立管的应用范围。

采用封闭式结构的集束海底管道应用水深极限为500 m。通过提高钢材屈服强度等级,并不能有效提高管束的应用水深,这是由其封闭式结构与大管径特点决定的。

借鉴开放式结构的特点,可以考虑将生产管布置在中心管内,从而大幅降低管径,提高集束海底管道的应用水深。借鉴集束海底管道运送管的功能,将部分生产管或气举管布置在中心管内,可有效降低管束的尺寸,保温层和浮力块的重量也可以降低。

集束海底管道中使用双层管技术可有效提高热保温性能。这项技术也可应用在集束立管中。

结合我国油气田开发特点,集束管可以在以下领域有应用前景:

(1) 一次拖拉铺设,对拖拉船的要求较低,降低工程投资。在安哥拉的Greater Plutonio混合式立管塔(HRT)立管工程中,安装费用只占总投资的15%[10]。可考虑将集束管应用在边际油田开发中。

(2) 在较深水油田开发中,集束管提供了良好的干式保温性能,有望解决原油高凝、结蜡的问题。

(3) 集束管可以减少管道路由占用区域,有利于减少要使用的海域面积、减少管道跨越的可能性。

(4) 目前我国南海已勘探的资源约在1 500 m水深,而Greater Plutonio HRT项目[10]中,集束立管安装水深为1 310 m。目前我国已具有浮式生产储油船(FPSO)技术,结合集束立管技术,可作为南海深水油气田开发的一种可行方案。

[1] 宋儒鑫,王金英.海洋集束管道-油田内部输送的一种精明解决方案[J].中国造船,2003(z1): 105.

[2] 康庄,贾鲁生,孙丽萍,等.塔式集束立管安装方案研究[J].中国海洋平台,2011,26(2): 13.

[3] Djia F,Zimmermann C,De la Cruz D,et al.Design of the Greater Plutonio hybrid riser tower[C].OMAE,2009: 79015.

[4] Sworm A.Hybrid riser tower from an operator’s perspective[C].OTC,2005: 17397.

[5] American Petroleum Institute.API RP 2A.Recommended practice for planning,designing and constructing fixed offshore platforms[S].2000.

[6] International Organization for Standardization.BS EN ISO 19902.Petroleum and natural gas industries: fixed steel offshore structures[S].2007.

[7] Jones R,Pepe N,Barritte G.High strength carbon steel and cra lined pipe for reel-lay installation[C].OTC,2013: 24053.

[8] Seguin B,Goodlad M.A fresh look at pipeline and riser bundles: combined experience and practice[C].OTC,2014: 25089.

[9] Det Norske Veritas.DNV-OS-F101.Submarine pipeline systems[S].2005.

[10] De la Cruz D,Zimmermann C,Neveux P,et al.The Greater Plutonio riser tower[C].OTC,2009: 19929.

BundledPipesinDeepWaterFieldDevelopment

WANG Meng, SUN Guo-min

(OffshoreOilEngineeringCo.,Ltd.,Tianjin300451,China)

We present the study on two type bundle systems currently applied in deep water field development: pipeline bundles and riser bundles.General description of structure type,components function,design requirements,and fabrication and installation methods are discussed.A review of the similarities and differences between the two systems is presented.These practical examples of bundle systems can provide reference for the deep water field development in China.

deep water; bundled pipe; offshore pipeline; riser

TE973.92

A

2095-7297(2014)03-0218-05

2014-08-28

王猛(1980—),男,硕士,工程师,主要从事海洋石油和天然气管道设计与研究。