高钢级耐酸性X70MS钢螺旋埋弧焊管的生产工艺及组织性能

毕宗岳,黄晓辉,牛 辉,张锦刚,赵红波,刘海璋,张万鹏,牛爱军

(国家石油天然气管材工程技术研究中心,宝鸡石油钢管有限责任公司,宝鸡721008)

0 引 言

石油、天然气是国民经济发展的重要能源,在能源消费中的比重日益增加,而管道是石油、天然气最为经济、安全的长距离输送工具。当输送管道暴露在含湿H2S的流体介质中时,容易发生硫化氢酸性腐蚀,造成管道突然失效。其中氢致开裂(HIC)和应力腐蚀开裂(SSCC)是H2S酸性腐蚀的主要形式,容易造成管壁减薄、蚀孔、甚至断裂等[1]。

我国很多油气田中含有较高浓度的H2S,这使得很多集输管线处于酸性的腐蚀环境中,而输气钢管主要为低钢级耐酸管。目前,国内仅研发生产出了X52MS和X60MS钢耐H2S腐蚀管,高钢级耐H2S腐蚀管几乎完全依赖进口。为满足国内酸性油气输送的需要,作者课题组开发出了高钢级X70MS钢耐H2S腐蚀管,介绍了其主要生产工艺,并按 API Spec 5L(44版)《管线钢管规范》及附录H:酸性服役条件PSL2钢管的订购要求标准以及美国腐蚀工程师协会(NACE)标准,对其力学性能和耐蚀性能进行了研究。

1 X70MS钢的化学成分和显微组织

1.1 化学成分

耐酸管在恶劣的腐蚀环境中工作,使用条件十分苛刻。耐酸钢的主要设计思路是钢的纯净度高,组织均匀细小,残余应力和冷裂纹敏感系数低。高钢级耐酸性X70MS钢采用超低碳、低锰,添加铬、铜、镍,严格控制磷、硫杂质含量进行成分设计,并通过钙处理使条状硫化物夹杂转化为球状,以降低材料中的非金属夹杂、成分偏析、带状组织等,减少氢原子聚集,达到提高抗H2S腐蚀能力的目的[3]。表1为设计的X70MS钢板的化学成分。另外,该钢的冷裂纹敏感系数为0.136,符合API要求(不大于0.22)。

1.2 显微组织

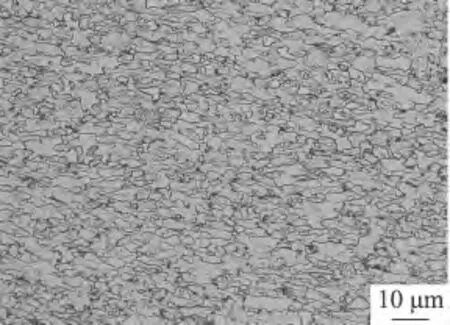

耐酸性X70MS钢是在普通X70管线钢的基础上,选用精料,采用高效铁液预处理和精炼工艺控制硫、磷等元素的含量以及夹杂物的数量和尺寸,并在超洁净钢生产中采用深脱硫技术、在连铸过程中采用电磁搅拌和动态轻压下等技术控制偏析进行生产的。对开发出的X70MS钢卷板进行多视域的夹杂物观察,几乎未见尖角夹杂物,带状组织级别1.0。显微组织以细晶粒F+少量P为主,晶粒均匀一致,平均尺寸约为5.2μm,如图1所示。

表1 X70MS钢板的化学成分(质量分数)Tab.1 Chemical composition of X70MS steel plate(mass) %

图1 X70MS钢板的显微组织Fig.1 Microstructure of X70MS steel plate

2 X70MS钢耐酸管的焊接与成型工艺

2.1 耐酸焊接材料

为实现焊缝的耐酸性,设计开发了耐酸蚀性焊丝和焊剂。焊丝成分设计采用低碳、低锰及钛、硼微合金化,并添加钼、镍、铜等元素,尽可能降低硫、磷含量。锰虽然可以弥补降碳带来的强度损失以及提高焊缝的冲击韧性,但随其含量增多,MnS析出物也相应增多,从而导致焊缝增氢。所以采用低锰,并添加一定含量的钼、镍来弥补焊缝强度;另外,钛和硼的联合作用将促使焊缝中有更多的针状铁素体形成,从而进一步提高焊缝的强韧性和耐酸性[4]。耐H2S腐蚀焊丝的成分设计见表2。

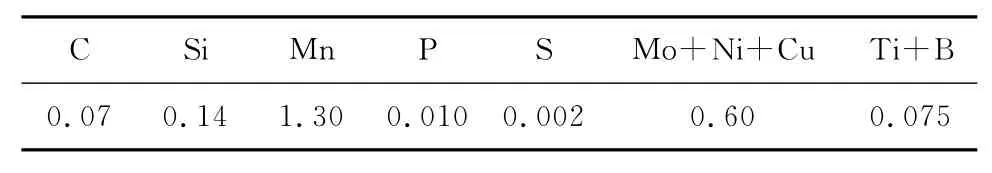

表2 耐H2S腐蚀焊丝的化学成分(质量分数)Tab.2 Chemical composition of H2S resistance wire(mass) %

开发的氟碱型烧结耐蚀焊剂既要保证焊缝的强韧性又要提高其耐酸性,同时还要具有良好的脱渣、脱气性等焊接工艺性能,其组分设计如表3所示。该焊剂中含有较多的碱性氧化物,可促进焊缝金属脱氧,减少合金元素的烧损,有利于清除焊缝中的硫、磷等杂质,提高焊缝的冲击韧性[5-6];CaF2可与SiO2及液态金属表面的H2O通过高温化学反应生成HF,降低电弧气氛中的氢分压,但CaF2电离势较高,会使电弧导电性下降;MnO、SiO2起脱氧作用,应尽可能控制MnO的加入量,以避免锰向焊缝中扩散;Al2O3在高温下具有良好的稳定性,其作为造渣剂对调整熔渣的熔点及黏度起着极为重要的作用,有利于双丝焊接过程中后丝更好地将凝固的渣壳再次熔化;CaO和MgO主要起提高碱度的作用。

表3 耐H2S腐蚀焊剂的化学成分(质量分数)Tab.3 Chemical composition of H2S resistance weld flux(mass) %

2.2 焊管的成型工艺

由于残余应力直接影响管道的抗应力腐蚀能力,故而必须严格控制成型焊接工艺参数,以实现钢管的低应力成型[7]。采用V型90°坡口,严格控制坡口角的大小,以保证X70MS钢板在焊接过程中能够焊透。根据钢板的屈服强度水平,采用外控成型方式,精密测量各成型辊的位置,并精确控制它们的角度,在相应的试验机组上,调小1#辊和3#辊的间距,1#辊至中心距为170.4mm,倾角为19.97°,3#辊至中心距为237.2mm,倾角为28.39°,2#辊第一个棍子的中心到成型缝咬合点距离设置为139mm,并精确调整2#辊的压下量,测量焊管的轴向、径向、周向的弹复量分别为25,10,-10mm,低的弹复量可确保钢管成形后的残余应力得到有效控制。

2.3 焊接热输入的控制

焊接热输入对焊缝组织形态和晶粒大小的影响较大,进而对焊接接头的韧性等力学性能产生较大影响[8]。热输入过大会导致冷却速率慢,易形成晶粒粗大的组织;热输入过小会导致冷却速率快,易形成脆而硬的组织。

试验研究了不同热输入下的焊缝韧性,对于φ508mm×9.5mm的X70MS钢螺旋埋弧焊管,当外焊的焊接热输入分别为14.5,15.8,16.5kJ·cm-1时,焊缝冲击吸收能的平均值分别为85,142,106J,所以选择外焊的热输入为15.8kJ·cm-1。具体焊接工艺参数如表4所示。

表4 X70MS钢耐酸管的焊接工艺参数Tab.4 Welding parameters of X70MS steel acid-resistant pipe

3 试验方法及结果

3.1 试验方法

采用Leica DMI 5000M型光学显微镜观察焊接接头的显微组织,腐蚀液为4%(体积分数)的硝酸酒精溶液;采用司特尔Durascan-70型全自动显微/维氏硬度计测管体和焊接接头的硬度,加载载荷98N,加载时间60s;采用LSM-700型激光共聚焦显微镜对酸蚀后的焊缝表面进行激光扫描深度分析。

采用ZWICK Z1200KN型万能材料试验机进行拉伸试验,母材拉伸试样在焊管180°位置取样,母材拉伸试样和焊缝拉伸试样均采用板状试样,依据ASTM E8《金属材料拉伸试验方法》进行拉伸;加工出7.5mm×10mm×55mm的冲击试样,依据ASTM E23《金属材料缺口冲击试验方法》,采用ZWICK PSW750J型示波冲击试验机进行冲击试验;采用JL-50000型落锤式冲击试验机进行落锤撕裂试验(DWTT)试验;采用WE-30B型电液伺服万能试验机对焊缝做正反弯试验,弯芯半径为55mm,弯曲角度为180°,正反面焊缝均未出现裂纹。冲击试验、DWTT试验以及弯曲试验均符合API SPEC 5L(44版)标准要求。

依据美国腐蚀工程师协会(NACE)标准TM 0284-2003《管线钢和压力容器钢抗氢致开裂评定方法》,对X70MS钢耐酸管在H2S环境下进行试验,腐蚀溶液为标准中的A溶液(饱和硫化氢溶液+5%NaCl+0.5%醋酸的混合溶液),浸泡时间为96h;氢致开裂(HIC)试验完成后,对母材、焊缝和热影响区的HIC试样进行宏观检查,观察外表面是否有氢鼓泡现象;然后按NACE TM 0284-2003要求,放大100倍对断面进行检查,按式(1~3)分别计算试样的裂纹敏感率(CSR)、裂纹长度率(CLR)和裂纹厚度率(CTR)。

CSR=[∑(a×b)/(W ×T)]×100% (1)

CLR=[(∑a)/W]×100% (2)

CTR=[(∑b)/W]×100% (3)

式中:a为裂纹长度,mm;b为裂纹厚度,mm;W 为试样宽度,mm;T为试样厚度,mm。

依据NACE标准TM 0177-1996《金属材料在含H2S环境中抗硫化物应力腐蚀开裂性能试验方法》进行硫化物应力腐蚀开裂(SSCC)试验,将试样连同夹具一起放进试验容器中,固定好密封装置,加载方式选用NACE标准要求中的四点弯曲法,分别在72%σs,80%σs,90%σs载荷下进行SSCC试验,腐蚀溶液为标准中的A溶液,试验开始时溶液的pH约为3.0,试验结束时的pH不大于4.0,溶液体积和试样面积比大于20mL·cm-2,试验时间为720h。

3.2 试验结果

3.2.1 显微组织

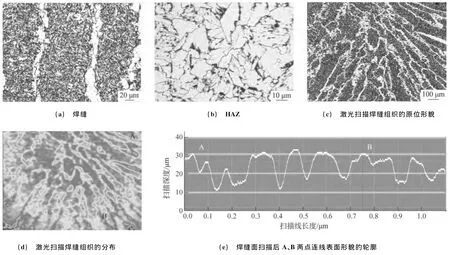

由图2(a~b)可知,外焊焊缝的组织以针状F和少量先共析F为主,焊接热影响区(HAZ)组织以粒状贝氏体(B)为主;焊缝中形成了大量针状F,针状F是晶内形核的贝氏体,其以大角度分布,取向自由度大,并具有很高的位错密度以及较高的强度和优良的抗断裂性能[9]。HAZ中粒状B的韧性虽然不如针状F的,但其强度较高,保证了焊接接头良好的强度。

由图2(c~d)可见,针状F及其周围被酸蚀后在表面凸起,而先共析针状F及其周围受腐蚀影响大而凹下,形成了一个表面腐蚀深度不同的激光扫描三维形态图。由图2(e)可知,针状F具有更强的耐蚀性。

图2 X70MS钢管焊接接头的组织与形貌Fig.2 Microstructure and images of X70MS steel pipe welded joint:(a)OM morphology of weld seam;(b)OM morphology of HAZ;(c)the source image of weld seam after scanning laser;(d)distribution image of welded joint after scanning laser and(e)the depth map between A point and B point in weld seam after scanning laser

3.2.2 力学性能

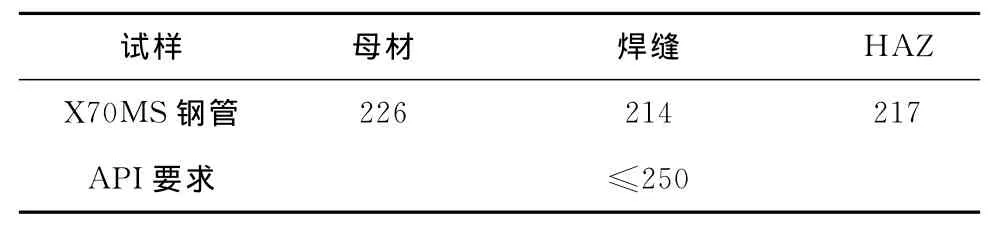

大量研究证明,多数钢的强度级别越高,其抗SSCC性能越差。经破坏事故和试验数据分析可知,材料不发生SSCC的最高硬度在20~27HRC(238~279HV)范围内,硬度越高,临界应力和断裂时间越低,HIC敏感性也越大[10-11]。由表5可知,母材、焊缝及热影响区的维氏硬度都比较低,分别为226,214,217HV10,均低于标准要求的250HV10。

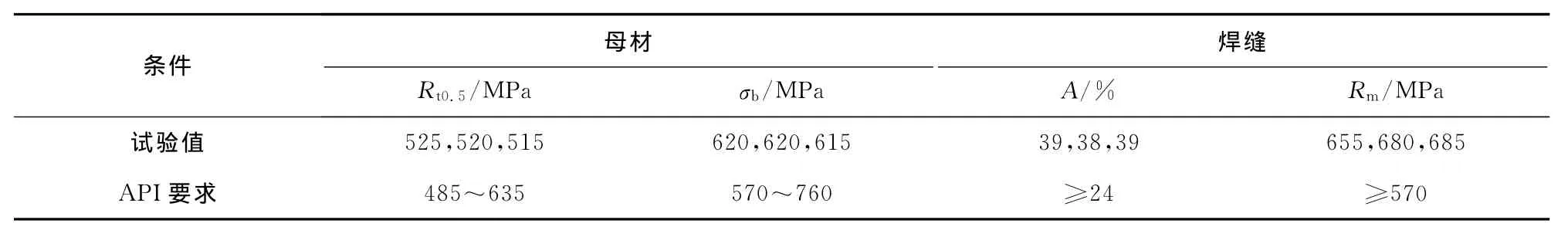

由表6可以看出,X70MS钢耐酸管母材横向及焊缝的拉伸性能均符合API SPEC 5L(44版)标准要求。表7中的冲击功AkV为将X 7 0MS钢耐酸管试样换算成10mm×10mm×55mm标准试样的冲击功。可见,X70MS钢耐酸管在0℃下的冲击性能远高于标准要求,0℃下的落锤撕裂(DWTT)剪切面积均为100%。

表5 X70MS钢管耐酸管母材和焊接接头的硬度Tab.5 Hardness of X70MS acid-resistant pipe base metal and welded joint HV10

表6 X70MS钢耐酸管母材横向及焊缝的拉伸性能Tab.6 Tensile properties of X70MS acid-resistant pipe base metal and weld seam

表7 X70MS耐酸管不同位置处的冲击、DWTT及弯曲试验结果Tab.7 The result of impact toughness,DWTT and bend test of X70MS acid-resistant pipe

3.2.3 HIC性能

HIC试验完成后,对母材、焊缝和热影响区的HIC试样进行宏观检查,外表面未发现氢鼓泡现象,剖面上亦无 HIC裂纹,CSR,CLR,CTR均为0,远低于 API SPEC 5L(44版)标准的要求(CSR≤2%,CLR≤15%,CTR≤5%)。可见,新研发的X70MS钢耐酸管对HIC不敏感。

3.2.4 SSCC性能

对X70MS钢耐酸管分别施加72%σs,80%σs,90%σs的应力水平后,母材、焊缝、热影响区试样均未发生SSCC现象,且无宏观和微观裂纹。可见,试验结果符合API SPEC 5L(44版)标准要求中施加72%最小规定屈服强度应力而不断裂的要求,试样在90%σs的应力水平下都完好未开裂,表现出了优良的抗SSCC性能。

4 结 论

(1)采用低碳、低锰及低磷、超低硫含量的成分设计,通过添加微合金元素镍、铬、铜以弥补碳、锰降低造成的强度损失,采用超洁净钢生产工艺中的深脱硫技术以及在连铸过程采用电磁搅拌和动态轻压下等技术控制偏析,全流程严格控制硫磷含量和夹杂物形状,得到了组织细小均匀、洁净度较高的以针状铁素体为主的X70MS钢耐酸板材。

(2)开发了耐酸性埋弧焊焊丝和焊剂,焊丝采用低碳、低锰以及钛硼微合金化设计,并尽可能降低硫、磷含量;采用氟碱型烧结焊剂,通过低应力成型技术及合适的焊接热输入(158kJ·cm-1),得到了以针状F为主的焊缝组织;耐酸管母材的屈服强度为515~525MPa,抗拉强度为615~620MPa,焊缝的抗拉强度为655MPa~685MPa,管体和焊缝的硬度都小于250HV10,0℃下母材的冲击功大于296J,焊缝冲击功大于120J。

(3)开发的耐H2S腐蚀X70MS钢螺旋埋弧焊管具有较好的耐HIC性能和耐SSCC性能,力学性能和耐蚀性能达到和远高于API SPEC 5L(44版)标准要求。

[1]杨燕.高含H2S天然气集输管道焊接工艺技术的研究[J].焊接技术,2005,34(7):14-16.

[2]张雁,蔡庆伍,谢广宇.显微组织对X65~X70管线钢抗H2S性能的影响[J].腐蚀科学与防护技术,2007,19(6):406-409.

[3]张清,李全安,文九巴.CO2/H2S对油气管材的腐蚀规律及研究进展[J].腐蚀与防护,2003,24(7):277-281.

[4]毕宗岳,黄晓辉,牛辉.X65MS耐酸性埋弧焊管的研制[J].焊管,2013,36(12):10-14.

[5]SPANOS G,FONDA R W,VANDERMEER R A,et al.Microstructural changes in HSLA-100steel thermally cycled to simulate the heat-affected zone during welding[J].Metallurgical and Materials Transactions:A,1995,26:3277-3293.

[6]张文钺.焊接冶金学[M].北京:机械工业出版社,2004.

[7]毕宗岳,冯启华.集输管线用X52级抗硫化氢腐蚀焊管的研制[J].石油化工腐蚀与防护,2007,24(1):22-24.

[8]毕宗岳,井晓天,徐学利.X80钢焊缝再热后的组织与性能[J].钢铁研究学报,2010,22(5):27-31.

[9]YANG J R,BHADESHIA H K D H.The dislocation density of acicular ferrite in steel welds[J].Welding Research Supplement,1990,69(8):305-307.

[10]吕建华,关小军,徐洪庆.影响低合金钢材抗H2S腐蚀的因素[J].腐蚀科学与防护技术,2006,18(3):118-121.

[11]邵晓东,庄传晶,韩新利,等.酸性环境用油气输送管线钢的研究进展[J].机械工程材料,2010,34(11):1-4.