不同伺服驱动模式下AZ31镁合金镦粗变形行为与显微组织

陈名涛,程永奇,陈登辉,肖小亭,黄 冠

(广东工业大学材料与能源学院,广州510006)

0 引 言

变形镁合金作为最轻的金属结构材料,被誉为“21世纪最具发展前途的绿色工程材料”[1],与已广泛应用的铸造镁合金相比,它具有更加优良的综合性能,可实现近净成形,材料的利用率高,具有广阔的应用前景。但是,目前变形镁合金尤其是高性能镁合金锻件的应用较少,主要是因为镁合金的密排六方晶格结构决定了其塑性变形能力较差,特别是在高应变速率下的生产效率较低,制造成本较高,这严重制约了锻造镁合金产品的应用和推广[2]。

研究表明,影响镁合金可锻性的主要因素为合金元素、变形速率、晶粒尺寸、变形量与变形道次等[3-5]。而对于镁合金锻件产品来说,变形速率和晶粒尺寸成为影响其生产效率和质量的关键因素。有研究表明,采用多阶段应变速率成形有助于提高镁合金的成形性能[6-7]。但目前在生产中,镁合金的锻造成形多在液压机上进行,一方面成形速度较低,另一方面普通液压机难以实现变速成形。机械伺服压力机作为新一代锻压成形设备,采用大功率交流伺服电机取代普通感应电机,具有动力(位移、速度、压力)可控、节能以及工艺适应性强等优点,既具有液压机的优点,又具有机械压力机的效率[8-9],这为镁合金锻造成形提供了新的发展思路。日本KOMATSU公司采用HCP3000型伺服压力机对镁合金进行的反挤压成形试验表明,采用滑块变速-恒定压力混合驱动挤压模式能成功制得深度较大、质量良好的杯形件[9];Matsumoto等10-11]采用 CNC伺服压力机对AZ31镁合金进行了镦粗试验,结果表明,压力机滑块降速镦粗比常规滑块速度和加速滑块速度的镦粗极限提高了30%。作者前期在伺服压力机上进行的镁合金变加载反挤压成形研究也表明,采用伺服驱动加载模式可有效提高镁合金的塑性成形性能[12]。

为了开发AZ31镁合金镦粗成形的新工艺,作者采用机械伺服压力机,在不同的伺服驱动模式下对AZ31镁合金进行镦粗试验,并对其显微组织进行分析;同时采用有限元软件对镁合金的变形行为进行模拟,以探讨通过伺服驱动模式提高镁合金可锻性,并实现对其微观组织控制的可行性。

1 试样制备与试验方法

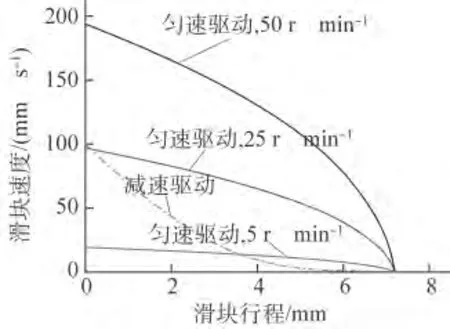

试验材料为商业铸态AZ31镁合金,其名义化学成分(质量分数)为 Mg-3%Al-0.8%Zn-0.4%Mn;试样尺寸为φ8mm×12mm。采用GPS-1100型伺服机械压力机在不同伺服驱动模式下进行镦粗试验,压力机的基本参数:公称压力1 100kN,曲柄半径90mm,滑块额定行程次数50次·min-1,连杆系数0.098。伺服驱动模式分别有伺服匀速驱动模式(曲柄转速分别为5,25,50r·min-1)和伺服减速驱动模式两种;依据压力机结构参数,按滑块曲柄转速计算得到了不同伺服驱动模式下滑块行程-速度曲线,如图1所示。试验过程中,根据试样高度和滑块行程-速度曲线,利用伺服机械压力机滑块运动可控的特性,通过控制滑块压下停止位置,采用多次重复试验,以出现微裂纹时的变形量作为极限变形量。最终变形量的大小通过游标卡尺测量试样变形前后的高度来计算。采用电热管加热试样和模具,并用温控箱测量、控制温度,模具与试样的预热温度为250℃,在此温度下保温5min后再进行镦粗。另外,在试样两端面均匀涂敷石墨、机油进行润滑,以减小压头和试样之间的摩擦。

图1 不同伺服驱动模式下的滑块行程-速度曲线Fig.1 Curves of slider stroke vs velocity at different servo driving modes

将镦粗前后的试样制成金相试样,用4%(体积分数)硝酸酒精溶液腐蚀25s后,采用XJP-6A型光学显微镜观察显微组织。

2 有限元分析

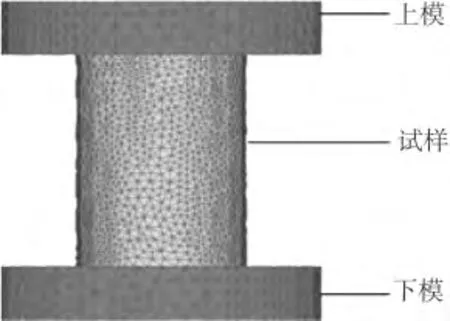

为了研究不同伺服驱动模式下镦粗试样的温度变化、所需载荷和损伤程度等特征,采用有限元软件Deform-3D对试验条件下试样的变形行为进行模拟。

通过UG软件建立三维模型,并将模型以STL格式导出。利用有限元Deform-3D软件将模型导入,划分网格,模型如图2所示。试验过程中,由于需要加热,所以要考虑热传导的问题。镦粗试验过程中上、下模与试样之间采用剪切摩擦,有限元分析参数见参考文献[12]。

图2 有限元分析模型Fig.2 The model of finite element method

3 有限元模拟结果与讨论

3.1 不同伺服驱动模式下的损伤云图

为了表征试样在镦粗变形过程中发生开裂的难易程度,采用韧性断裂准则判定伺服驱动模式下AZ31镁合金在镦粗变形过程中发生破裂的趋势,即损伤值越小发生开裂的可能性越低。由图3可知,在四种驱动模式下,试样的损伤分布基本相同,均为外表面的损伤程度最大。在伺服匀速驱动模式下,随着滑块速度的增大(即随着曲柄转速的增大),镦粗试样的损伤程度增大。在伺服匀速25r·min-1驱动模式下以及伺服减速驱动模式下,试样的最大损伤值分别为0.318和0.310。这表明,与伺服匀速驱动模式相比,伺服减速驱动模式可以减小试样的损伤,有利于提高镁合金镦粗的成形极限。尽管伺服减速驱动模式的最大损伤值比伺服匀速5r·min-1驱动模式(最大损伤值为0.293)下的大,但伺服减速驱动模式下滑块的速度较大,所以在保证镦粗质量的前提下,采用伺服减速驱动模式能够有效提高生产效率。

图3 不同伺服驱动模式下镦粗变形后试样的损伤分布云图Fig.3 Damage of the upsetting samples at the end of stage at different servo driving modes:(a)servo uniform speed driving,5r·min-1;(b)servo uniform speed driving,25r·min-1;(c)servo uniform speed driving,50r·min-1 and(d)servo decreasing-speed driving

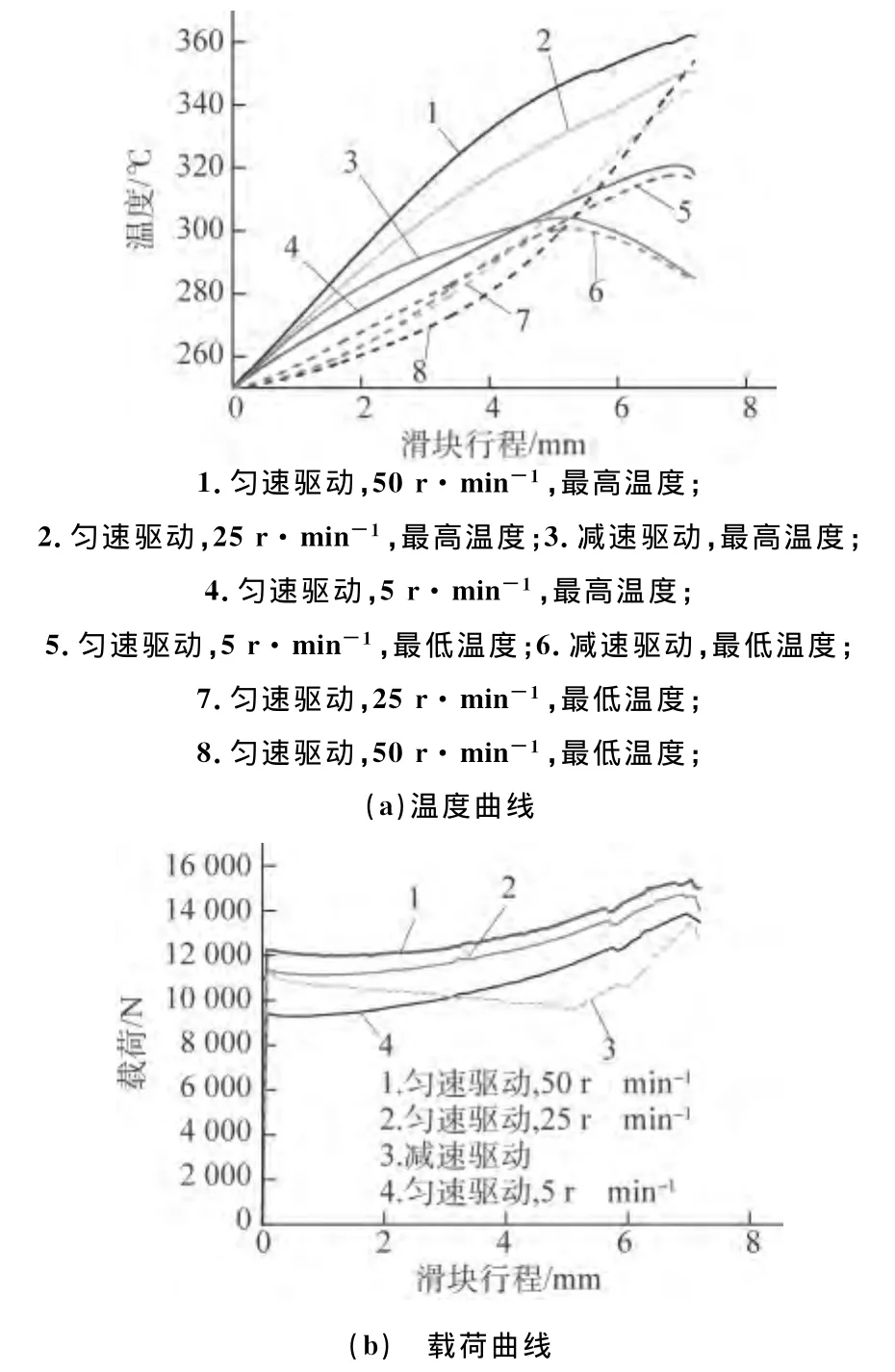

3.2 不同伺服驱动模式下的温度、载荷曲线

由图4(a)可知,在伺服匀速驱动模式下,试样镦粗过程中的温度变化较大,并且滑块速度越大,变化幅度越大。这是因为在外部条件和变形量相同的情况下,滑块速度越大,单位时间内由外力做功转化为材料的内能(即热量)就越多,从而导致试样温升就越大;同时,滑块速度越大,外力做功产生的热量来不及扩散,会导致试样内温度分布的不均匀性增大,从而导致温度变化幅度越大。另外,在伺服减速驱动模式下试样在镦粗过程中的温度变化最小。这表明,与伺服匀速驱动模式相比,伺服减速驱动模式可以减小试样的温度波动,这有利于试样在整个镦粗过程中均匀变形,从而可以提高产品质量。

图4 AZ31镁合金在不同伺服驱动模式下镦粗变形的有限元模拟结果Fig.4 FEM results for AZ31 magnesium alloy during upsetting procedure at different servo driving modes:(a)temperature curves and(b)load curves

从图4(b)可以看出,在伺服匀速驱动模式(5,25,50r·min-1)和伺服减速驱动模式下,镦粗所需的最大载荷分别为13.8,14.7,15.4,13.4kN。可见,伺服减速驱动模式所需的载荷最小。在伺服减速驱动模式下,试样镦粗开始塑性变形后,载荷先是逐渐降低,当滑块行程约为5mm后,载荷又逐渐增加,而在匀速驱动模式下的载荷都是持续增加的。这可能是因为伺服减速驱动模式有利于镁合金发生充分的动态再结晶,晶粒之间的协调变形能力增强,从而使材料的变形抗力降低,所以会出现载荷降低的现象。随着变形量的进一步增加,由于镁合金具有优良的导热性能,在伺服减速驱动模式下,由外力做功转化的热量小于热传导损失的热量,故而导致试样温度降低,如图4(a)所示,从而使其变形抗力增大;另一方面,伺服减速驱动模式更有利于镁合金晶粒的细化发生再结晶,此时细晶强化开始占据主导地位,这也是载荷增大的另一原因。因此伺服减速驱动模式有利减小镦粗试样所需的载荷,更加节约能源。

4 试验结果与讨论

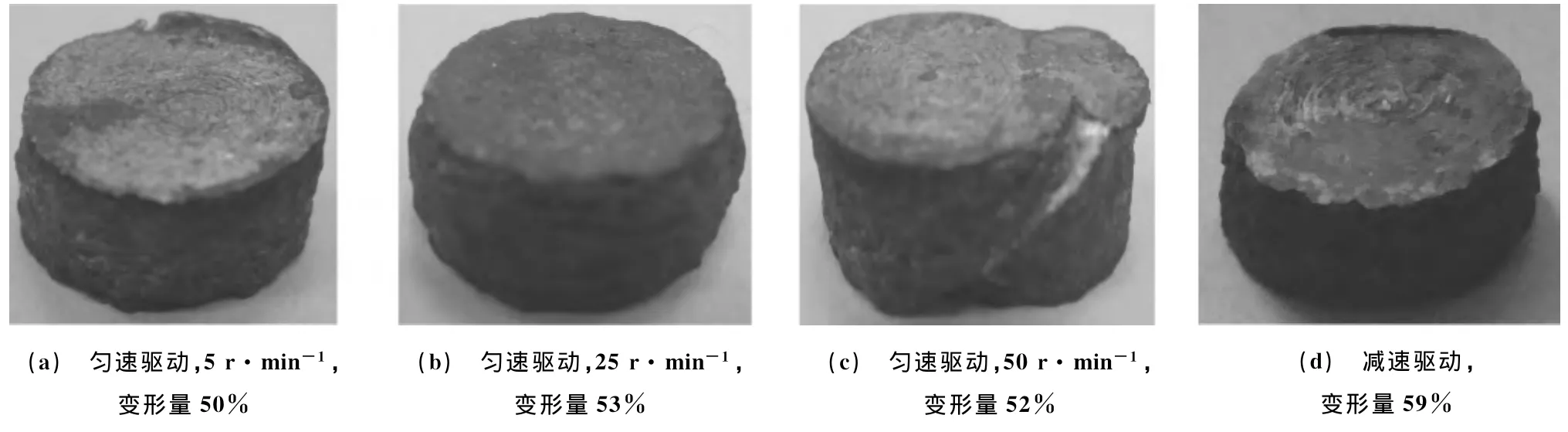

从图5中可以看出,伺服减速驱动模式下的镦粗极限变形量最大,为59%;伺服匀速5r·min-1和25r·min-1驱动模式下的分别仅为50%和53%;对于伺服匀速50r·min-1驱动模式,试样一出现裂纹即呈脆性开裂,发生脆性开裂后所测变形量为52%。这表明,与伺服匀速驱动模式相比,伺服减速驱动模式有利于改善合金的塑性变形能力,从而提高试样的镦粗成形极限。而变形速度较高(50r·min-1)时,试样呈脆性开裂,这与常规变形条件下镁合金难以高速成形的特性一致。

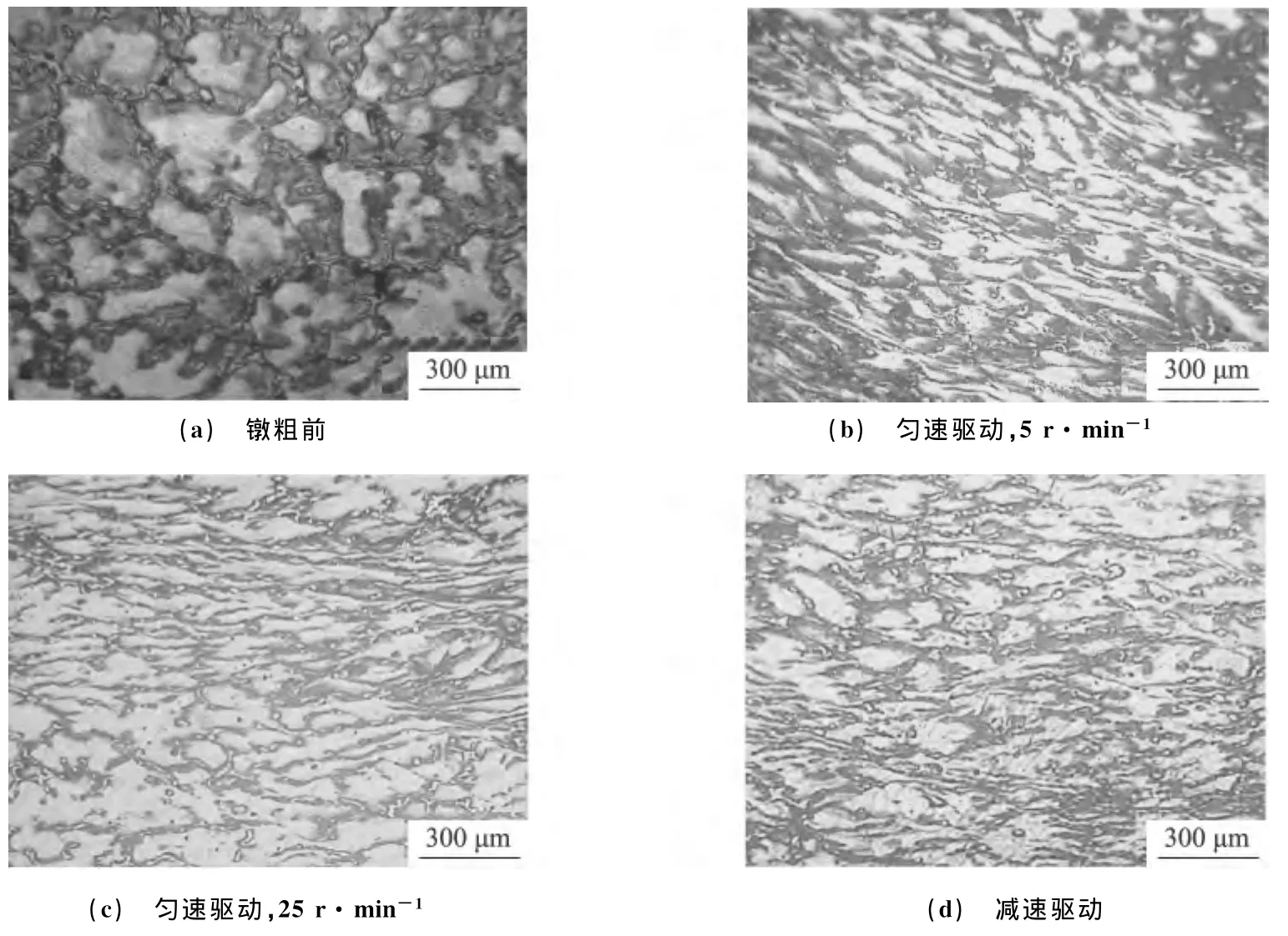

由于在伺服匀速50r·min-1驱动模式下的镦粗试样出现了裂纹,所以未对该试样进行显微组织分析。由图6可见,镦粗前,AZ31镁合金试样的晶粒粗大;在相同的变形量和变形温度下,伺服匀速驱动变形后合金晶界或晶界附近出现了细晶。这是因为随着镦粗的进行,合金发生了动态再结晶,动态再结晶一般发生在晶界处所致。因为晶界上的位错密度高,位错易被晶界吸收,所以相对于晶内,晶界更易发生动态再结晶。在伺服减速驱动模式下,晶粒细化程度明显增大。这表明,与匀速驱动模式相比,伺服减速驱动模式可以获得更加细小的晶粒组织,从而使材料的力学性能与成形性能得到提高。

图5 AZ31镁合金在不同伺服驱动模式下极限镦粗后的宏观形貌Fig.5 Macrographs of AZ31 magnesium alloy after limit upsetting at different servo driving modes:(a)servo uniform speed driving,5r·min-1,deformation degree 50%;(b)servo uniform speed driving,25r·min-1,deformation degree 53%;(c)servo uniform speed driving,50r·min-1,deformation degree 52% and(d)servo decreasing-speed driving,deformation degree 59%

图6 AZ31镁合金在50%变形量和不同伺服驱动模式下镦粗前后的显微组织Fig.6 Microstructure of AZ31 magnesium alloy before and after upsetting at deformation degree 50% and different servo driving modes:(a)before upsetting;(b)servo uniform speed driving,5r·min-1;(c)servo uniform speed driving,25r·min-1 and(d)servo decreasing-speed driving

另从图6(b)和图6(c)可见,伺服匀速变形速度增加后,虽然细晶数量有所增多,但其组织更加不均匀。这是因为,变形速度的提高使位错增多,再结晶形核增多,从而细化了晶粒;另一方面,变形速度增大后,动态回复来不及发生,从而导致组织不均匀。

5 结 论

(1)在镁合金镦粗变形过程中,与伺服匀速驱动模式相比,采用伺服低速驱动模式和伺服减速驱动模式可减小镁合金镦粗变形的损伤值,缩小镦粗变形过程中的温度变化,降低变形负荷,有利于提高材料的塑性成形极限。

(2)在其它变形条件相同的情况下,与伺服匀速驱动模式相比,伺服减速驱动模式可获得更加细小、均匀的组织,从而使镁合金的力学性能与成形性能得到提高。

[1]YANG Z,Li J P,ZHANG J X,et al.Review on research and development of magnesium alloys[J].Acta Metallurgica Sinica(English Letters),2008,21(5):313-328.

[2]杨合,李落星,王渠东,等.轻合金成形领域科学技术发展研究[J].机械工程学报,2010,46(12):31-42.

[3]王鹏,付传锋,胡亚民.镁合金塑性成形进展[J].精密成形工程,2011,3(4):42-46.

[4]曹韩学,郝婷婷,赵东林.铸锻复合成形后AZ91镁合金的组织和力学性能[J].机械工程材料,2012,36(8):42-45.

[5]SHAN D B,XU W C,LU Y.Study on precision forging technology for a complex-shaped light alloy forging[J].Journal of Materials Processing Technology,2004,151:289-293.

[6]王昶,胡亚民,王萍,等.镁合金射钉枪端盖等温塑性成形及数值模拟[J].中国机械工程,2009,20(9):1115-1118.

[7]WANG Y N,HUANG J C.Superplasticity enhanced by twostage deformation in a hot-extruded AZ61magnesium alloy[J].J Mater Sci Technol,2005,21(1):71-74.

[8]OSAKADA K,MORI K,ALTAN T,et al.Mechanical servo press technology for metal forming[J].CIRP Annals-Manufacturing Technology,2011,60:651-672.

[9]孙友松,周先辉,黎勉,等.交流伺服压力机及其关键技术[J].锻压技术,2008,33(4):1-8.

[10]MATSUMOTO R.Ductility improvement methods for commercial AZ31Bmagnesium alloy in cold forging[J].Transactions of Nonferrous Metals Society of China,2010,7:1275-1281.

[11]MATSUMOTO R,OSAKADA K.Ductility of a magnesium alloy in warm forging with controlled forming speed using a CNC servo press[J].Journal of Materials Processing Technology,2010,210:2029-2035.

[12]程永奇,郭强,刘易凡,等.基于伺服压力机的AZ31镁合金反挤压成形[J].塑性工程学报,2012,19(4):68-73.