煤粉燃烧率的数值模拟研究

宿立伟

(中冶京诚工程技术有限公司,北京 100176)

煤粉燃烧率的数值模拟研究

宿立伟

(中冶京诚工程技术有限公司,北京 100176)

喷煤技术是降低高炉焦比、降低生产成本的一项关键技术,已经在高炉炼铁领域得到普遍应用。提高煤粉在高炉内的燃烧率,是降低燃料比非常重要的因素之一。本文通过数值模拟的方法,来研究几种工况下喷入高炉的煤粉燃烧率,并且分别在不同煤比、不同富氧率、不同粒度、不同灰分、不同挥发分条件下对煤粉燃烧率进行了比较。

煤粉燃烧率 数值模拟 煤比 富氧率 粒度 灰分 挥发分

1 引言

研究清楚煤粉燃烧率的影响因素,可以对降低高炉燃料比有一定的指导意义。但是研究煤粉燃烧率的有效研究手段并不是很多。虽然可以通过检测煤气中的煤粉含量来计算某一高炉在某一条件下的煤粉燃烧率,但是实际生产中的高炉很难提供条件研究不同的变量条件下煤粉燃烧率的变化。由于煤粉喷入高炉以后,主要是在风口回旋区进行燃烧,所以研究风口回旋区的煤粉燃烧率可以近似等同于高炉内煤粉燃烧率,本文通过数值模拟的方法,对煤粉在风口回旋区内的燃烧率进行计算,研究不同变量对煤粉燃烧率的影响。

2 物理数学模型的建立

由于高炉回旋区形状随操作条件的变化而变化,而且现有的回旋区的研究结果中说法很多,差异很大,没有形成一套系统的研究理论。而我们的研究重点是煤粉在回旋区内的燃烧状况,所以做如下基本假设[1][2][3]:

假设回旋区是一个长方体形状;

回旋区中间部分认为是空区,边缘区域用多孔介质模拟焦炭,认为多孔介质只起阻力作用,并不参与反应。

按照矿焦比及矿石氧含量,计算出作为还原剂的焦炭质量。其余的焦炭认为是热源,按照一定的转换比,将其转化为煤粉。

将煤粉看作离散相,颗粒-颗粒之间的相互作用、颗粒体积分数对连续相的影响均未加以考虑。

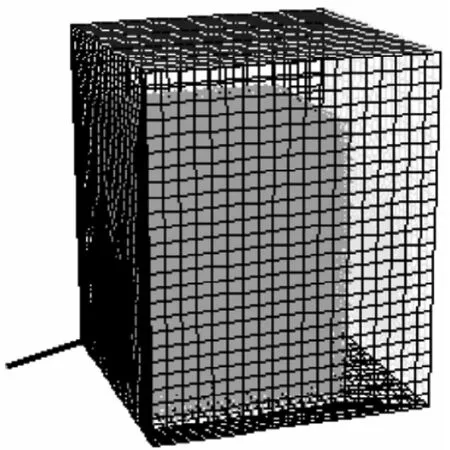

根据以上假设,建立的物理模型及其网格划分如图1所示:

采用如下数学模型进行计算:

(1)κ-ε湍流模型;

图1 回旋区物理模型及其网格

(2)非预混燃烧模型;

(3)离散相模型;

(4)P1辐射模型;

(5)能量方程。

表1 计算用煤粉参数

表2 烟煤和无烟煤的成分

3 计算结果及分析

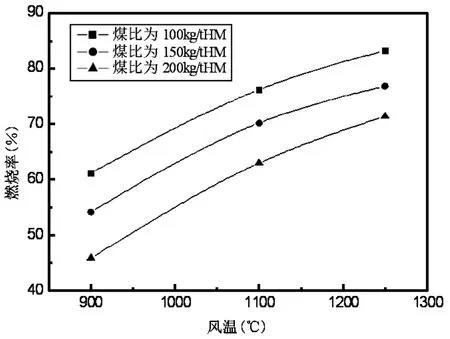

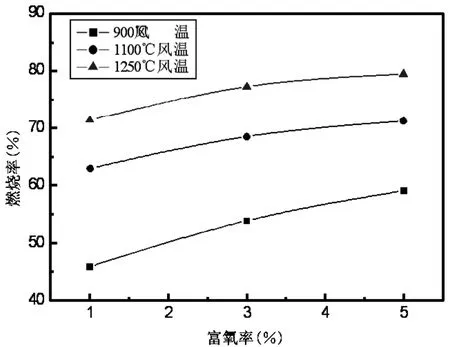

表1给出了某喷吹煤种的成分,基于该煤粉条件下,分别计算煤比为100kg/t·HM、150kg/t·HM和200kg/t·HM时在不同风温条件下的煤粉燃烧率,计算结果如图2所示。在风温分别为900℃、1100℃、1250℃时,在不同富氧率条件下煤粉燃烧率,计算结果如图3所示。

通过计算结果可以看出,煤比越低煤粉燃烧率越高,风温越高煤粉燃烧率越高,富氧率越高煤粉燃烧率越高,但是提高风温对煤粉燃烧率的影响程度越来越小,同时提高富氧率对煤粉燃烧率提高的幅度影响也越来越小,当富氧率达到5%以后,再提高富氧率,煤粉燃烧率不会有明显的提高。

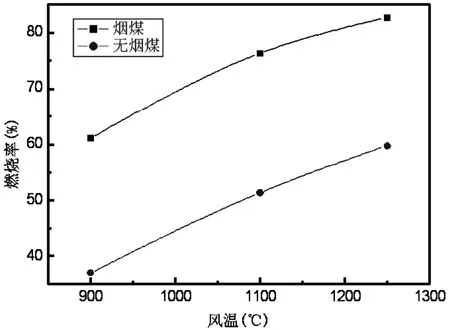

表2给了烟煤和无烟煤的成分,基于这两个煤种计算煤粉燃烧率结果如图4所示

从图4可以看出,烟煤(高挥发分煤)的燃烧率要远远高于无烟煤(低挥发分煤)的燃烧率,主要是由于进入回旋区以后挥发分在达到一定温度后分离出来,生成易燃的碳氢化合物,几乎完全燃烧,所以烟煤的燃烧率要高于无烟煤。

在表1的煤种条件下,计算不同粒度对煤粉燃烧率的影响,计算煤粉粒度分别为150目(大约为106μm)、200目(大约为75μm)和250目(大约为58μm)的燃烧率,结果如图5所示。通过计算结果来看,粒度越小,煤粉燃烧率越高,但是对煤粉燃烧率的影响程度越来越小。

图2 风温对煤粉燃烧率的影响

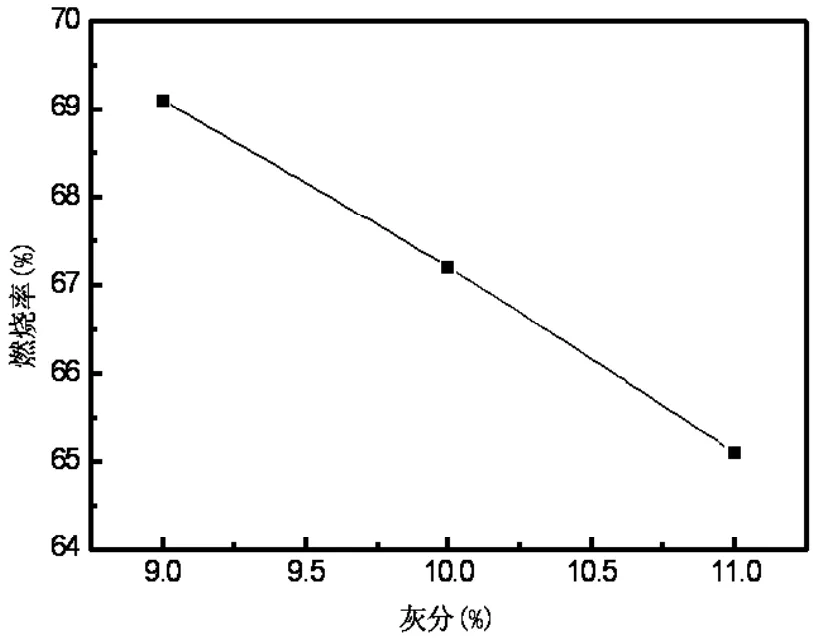

在表1的煤种条件下,计算不同灰分对煤粉燃烧率的影响,计算煤粉灰分分别为9%,10%和11%情况下的燃烧率,结果如图6所示。通过计算结果来看,灰分越大煤粉燃烧率越低,而且对煤粉燃烧率的影响程度并不随着灰分的增加而降低。

图3 富氧率对煤粉燃烧率的影响

图4 挥发分对煤粉燃烧率的影响

4 结语

(1)煤比越低煤粉燃烧率越高,风温越高煤粉燃烧率越高。

(2)富氧率越高煤粉燃烧率越高,但是风温提高对煤粉燃烧率的影响程度越来越小。

(3)烟煤(高挥发分煤)的燃烧率要远远高于无烟煤(低挥发分煤)的燃烧率。

(4)粒度越小,煤粉燃烧率越高,但是对煤粉燃烧率的影响程度越来越小。

图5 粒度对煤粉燃烧率的影响

图6 灰分对煤粉燃烧率的影响

(5)灰分越大煤粉燃烧率越低,而且对煤粉燃烧率的影响程度并不随着灰分的增加而降低。

[1]福武刚.高炉回旋区和炉缸工作文集.冶金工业出版社.

[2]S.RAJNEESH, S.SARKAR etal. Prediction of Raceway Size in Blast Furnace from Two Dimensional Experimental Correlation.ISIJ International, vol.44,2004.

[3]T.Suzuki, T.Uehara and H.Akedo, Combustion characteristics of pulverized coal for blast furnace coal injection, Ironmaking Conference Proceedings,Vol.49,1990.