TRT 发电机静叶承压缸叶片修复工艺

米晋斌,王世强

(1太原钢铁集团有限公司;2山西省电力建设四公司,山西太原,030012)

1 概述

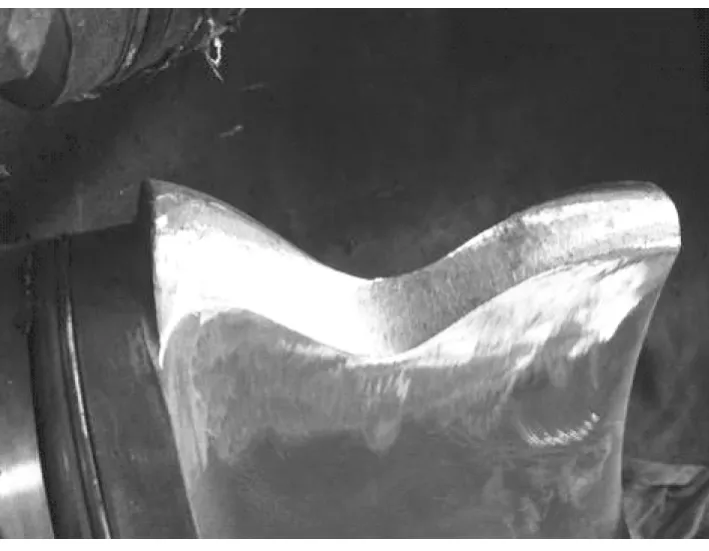

太原钢铁(集团)有限公司厂内TRT发电机组静叶片磨损严重,影响到机组运行,需要进行补焊修复。TRT是利用高炉炉顶煤气中的压力能及热能经透平膨胀做功来驱动发电机发电。静叶承压缸共有两级静叶,一级静叶为可调式静叶,控制气体流量,调节机组参数;二级静叶为固定静叶,起导流作用,让气体沿轴向均匀对汽轮机做功。为了能够保质保量按期完成静叶片的补焊工作,让机组尽快投入生产,我们制定了修复工艺。磨损叶片见图1和图2。

图1 一级叶片磨损图

图2 二级叶片磨损图

2 修复后要达到的效果

2.1 修复后的叶片不能断裂,在运行中如果叶片断裂,会给高速运转的机组造成更大损伤。TRT作为高炉的附属设备,对高炉的生产有着重要的作用,因此TRT的运行必须以保证高炉正常运行为前提,不允许对炉况产生不良影响。

2.2 修复后的叶片强度满足运行要求,由于高炉煤气中有灰尘,叶片易磨损,气体中含腐蚀性的氯和二氧化硫等物质,溶于水后形成酸对叶片造成腐蚀。

2.3 修复后的叶片能满足运行时间要求,厂内在检修时已经对磨损叶片进行了订货,所以此次修复后的叶片保证在备件回来之前安全稳定运行,不出现质量问题。

3 叶片材质性能和修复难点分析

静叶片的材质为1Cr13Mo,为比1Cr13耐蚀性高的高强度马氏体不锈钢,由于其塑性和韧性很差,焊接时有强烈的淬硬和冷裂倾向,焊接后残余应力大,易产生裂纹。

焊接时需要采取焊前预热,控制层间温度,焊后缓冷等工艺措施。1Cr13Mo化学成分和性能见表1。

表11 C r 13 Mo化学成分主性能

本次共有1级静叶6片、2级静叶22片需要补焊,钢材的特殊焊接性、严格的焊接工艺执行、工作量大、工期紧张成为了我们的修复难点。

4 焊材选用

1Cr13Mo不锈钢的焊接工艺应考虑到材料的物理性能以及耐腐蚀性和抗裂性的要求。焊接材料可选用与母材成分相近的G202、G207电焊条。焊后要及时进行730℃ 回火处理,以提高焊接接头塑性、韧性及抗腐蚀性能。也可选用奥氏体不锈钢焊条,如A107、A207焊条,焊后不进行热处理。

我们根据静叶片的材质(1Cr13Mo)特性、现场条件和二级静叶旧焊缝的化学成分比对,选用低氢型奥氏体不锈钢焊条 A107(E308-15),规格:Φ3.2,焊后不进行热处理。A107焊条和叶片旧焊缝化学成分、A107机械性能见表2。

表2 A 107焊条和叶片旧焊缝化学成分、A 107机械性能

5 焊前准备

5.1 焊工资格审查:必须具有相应的资质和一定的工作经验。

5.2 焊条必须按说明书要求进行300~350℃/1h烘烤,使用时放入专用的焊条保温筒内,随用随取。

5.3 坡口制备

5.3.1 采用砂轮机进行坡口制备,对需补焊处进行坡口修整。打磨好后做表面着色检验,防止有表面缺陷存在。

5.3.2 所有打磨修补处要保证圆滑过渡,不能有尖锐沟槽,以免补焊处出现融合不良等缺陷。

5.3.3 对坡口两侧15 mm范围内进行清理和打磨,无油漆、水分、油脂及铁锈,并露出金属光泽。见图3。

5.4 电焊机:采用松下YD-400AT3焊机,电流调节灵敏、工作稳定。

5.5 施工场所符合焊接安全环境要求。

图3 清理打磨后坡口图

6 焊接工艺

6.1 焊接方法:焊条电弧焊。

6.2 焊接电源:直流反接。

6.3 焊前预热

根据马氏体不锈钢的特性,焊前对焊件进行火焰预热,预热温度180~250℃,用测温仪进行测定,达到预热温度后开始焊接。焊前预热见图4.

图4 焊前火焰预热图

6.4 焊接工艺参数如下

焊接方法:SMAW

焊条牌号:E308-15

焊条规格:Φ3.2

焊接电流:90~110

焊接电压:30~35

预热温度:180~250℃

层间温度:180~250℃

焊道厚度:≤4mm

6.5 焊接注意事项

6.5.1 焊接时由于焊件的坡口不规则,根据实际情况运条,要注意侧壁未熔合的情况,运条过程中坡口两边都有一定的停留时间。还要注意焊条应保持短弧操作。

6.5.2 焊接过程中控制焊层厚度不大于4 mm,焊条摆动宽度不大于焊条直径的2.5倍,焊缝宽度大于焊条直径2倍时采用分道焊接。

6.5.3 多层多道焊接时控制层间温度不小于预热温度下限180℃。

6.5.4 每层焊接完时应清理焊渣,检查质量,如发现缺陷应及时剔除重焊,不得用重复熔化的方法消除。6.5.5 焊接时,收弧弧坑要填满,焊接完成后,表面不能有超标缺陷,否则要及时处理。

6.5.6 焊接完成后对焊缝用硅酸铝针刺毯包覆,使其缓慢冷却,见图5。

图5 焊后缓冷图

7 焊后检验

焊接完成后对焊缝进行打磨修理,符合要求后进行无损检验:硬度检验和着色检验。如果焊后检验合格,在安装前(焊接完成2天后)再次进行检验,防止延迟裂纹出现。

8结论

马氏体不锈钢1Cr13Mo的焊接,根据不同的工艺选择不同的焊条,在焊接中“焊前预热、层间温度控制、运条手法”是工艺控制重点,按照此工艺施工完成的一级静叶片6片,二级静叶片22片,修补异种钢角焊缝22条,焊后经硬度和着色检验,全部合格,目前机组运气正常,证明我们的工艺是正确可行的。完成后焊后检验如图6。

图6 焊后检验

【1】张其枢,堵耀庭.不锈钢焊接[M].北京:机械工业出版社.2000.3.