论压力管道应力分析的内容及特点

邹梅芳

(杭州杭氧股份有限公司设计院,浙江杭州 310014)

1 前言

管道应力分析计算的任务:验算管道在内压、自重及其他外载作用下所产生的一次应力和在热胀、冷缩及位移受约束时所产生的二次应力,以判明所计算的管道是否安全、经济、合理以及管道对设备的推力和力矩是否在设备所能承载的安全范围内。管道应力分析与计算是对管道强度与安全性评估的重要依据。

2 管道应力的分类

2.1 一次应力

一次应力是指由于外加荷载,如管道所受的内压、重力、风载、冲击荷载等作用而产生的正应力和剪应力。一次应力的特点是:它满足与外加荷载的平衡关系,随外加荷载的增加而增加,且无自限性,当其值超过材料的屈服极限时,管道就会发生塑性变形而破坏或总体变形。一次应力应该严格的控制,必须为不发生材料屈服留有足够的裕度,以防止过度的塑性变形导致管道的失效或破坏。一次应力校核应根据弹性分析和极限分析条件进行控制。

一次应力进一步可以划分为:一次总体薄膜应力、一次局部薄膜应力和一次弯曲应力。定义如下:

薄膜应力:沿截面均匀分布的应力成分,它等于沿所考虑截面的厚度的应力的平均值;

一次总体薄膜应力:影响范围遍及整个结构的一次薄膜应力;

一次局部薄膜应力:影响范围仅限于结构局部区域的一次薄膜应力,通常其应力水平大于一次总体薄膜应力;

一次弯曲应力:由内压力或其他机械荷载所引起的沿截面厚度线性分布的应力。一次弯曲应力不能简单的理解为由弯矩引起的应力,它实际上是指沿厚度线性变化的那一部分应力。

2.2 二次应力

二次应力是指由于热胀、冷缩和其他位移受到约束而产生的正应力和剪应力。二次应力的特点是不能直接与外力平衡,它具有自限性。当荷载超过材料的屈服极限时,由于管道局部的屈服和产生少量塑性变形就能使应力降下来,这时的应力重新分布,使材料的应变达到自均衡。对于塑性良好的管材,一般在管道初次加载时,二次应力不会直接导致破坏,只有当塑性应变在多次重复交变的情况下,才会引起管道疲劳破坏。对于二次应力的限定,并不取决于一个时间的应力水平,而是取决于交变的应力范围和交变的循环次数。二次应力的校核应根据安全性分析条件加以控制。

对于高温管道,用较厚的管子代替较薄的管子时,由于管子壁厚的增加提高了管子的刚度,增加了管壁截面积和自重,管道中的一次应力降低、二次应力不变,管道对固定支座的推力将增加,因此,必须对管道的柔性重新进行分析,以校核固定点、设备管口和支吊架的荷载,另外还应校核弹簧支吊架的型号是否合适。

由一次应力和二次应力的定义和特点可知,因为一次应力没有自限性,所以它比二次应力更危险,应该受到更加严格的限制。

2.3 峰值应力

峰值应力是由于管道或附件由于局部结构不连续或局部效应附加到一次应力或二次应力的增量,不是应力集中处最大应力的全值。其特点是不引起显著变形,而且在短距离内从它的根源衰减,是一种导致疲劳裂纹或脆性破坏的可能原因。温度、压力、管径、壁厚、荷载、跨距、补偿器形式等都会对应力的结果产生影响。峰值应力的校核应根据管道使用期限内所受的循环荷载进行疲劳分析。

3 管道应力分析的任务

管道应力分析分为静力分析和动力分析。

3.1 管道静力分析的任务

管道静力分析需要完成以下的任务:

(1)计算压力荷载和持续荷载的作用下的一次应力防止塑性变形破坏,保证管道的自身安全;

(2)计算管道热胀冷缩以及端点的附加位移等位移荷载作用下的二次应力,且满足标准规范的要求防止疲劳破坏;

(3)计算管道对与其相连的设备或机器的作用力,并使设备管口的荷载符合制造商的要求或公认的标准,保证设备或机器的安全;

(4)对管道上的法兰进行受力计算,防止法兰的泄漏;

(5)计算管道位移,防止位移过大造成支架脱落或管道碰撞,并为弹簧支吊架的选用提供依据;

(6)计算管道对支吊架和土建结构的作用力,为支吊架和土建结构的设计提供依据。保证支吊架和土建结构的安全。

3.2 管道动力分析的任务

管道动力分析需要完成以下任务:

(1)分析地震时对管道产生的应力,防止管道在地震中发生破坏;

(2)分析往复压缩机和往复泵管道的固有频率和振型,防止管道系统发生共振;

(3)分析往复压缩机管道的强迫振动,控制管道的振动应力,并采取有效的控制方法,防止管道因振动发生疲劳破坏;

(4)用声学模拟分析往复压缩机管道气体产生的压力脉动,计算管内气体的气柱固有频率和压力脉动,避免气柱共振和压力脉动过大,从而防止管道的振动过大;

(5)计算水锤、安全阀泄放荷载和两相流所产生的支架荷载,为支架和土建结构提供设计依据。

3.3 管道动力分析与静力分析的关系[1]

管道静力分析的目的之一是对管道进行柔性设计,保证管道有足够的柔性,从而吸收由于热胀冷缩及端点位移产生的变形,使管道各个节点一次、二次应力小于其许用应力。

管道的动力分析的目的之一是对管道进行防振设计,保证管系有一定的刚度,避免在干扰力的作用下发生强烈的振动。由此可见,如果管道的刚度较小则使管道具有良好的柔性,但由此而引起管道或管系的固有频率较低,容易受外界作用使管道发生振动;反之,则管道防振动控制好,但柔性较差。

因此,在进行管道应力分析是应对管道静力分析与动力分析的结果进行比较,使管道最终布置及支架的设置既要满足柔性设计的要求,也要满足防振设计的要求。且应结合实际情况对管道布置和支吊架设置加以修改,在满足安全性的前提下,得到最优化的结果。

4 哪些管道应该进行应力分析

确定哪些管道需要进行详细的应力分析,是管道应力分析的一项重要的内容,管道是否需要进行详细的应力分析,一般与管径、温度和所连接的设备有关,不同的国家,不同的行业都有不同的规定,下面用国内常用的管道设计规定来进行比较分析。

4.1根据G B 50316-2000[2]《工业金属管道设计规范》规定下列管道应属于柔性计算范围内

4.1.1 管道的设计温度小于或等于-50℃或大于等于100℃,均为柔性计算的范围。

4.1.2 对柔性计算的公称直径范围应按设计温度和管道布置的具体情况在工程设计时确定。

4.1.3 除4.1.1所述条件以外的,且符合下列条件之一的管道,应列入柔性计算的范围:

(a)受室外环境温度影响的无隔热层厂距离的管道;

(b)管道端点附加位移量大,不能用经验判断其柔性的管道;

(c)小支管与大管连接,且大管有位移并会影响柔性的判断时,小管应与大管同时计算。

4.1.4 具备下列条件之一的管道,可不做柔性分析:

(a)该管道与某一运行情况良好的管道完全相同;

(b)该管道与已经做过柔性分析合格的管道相比较,几乎没有变化。

4.1.5 柔性计算方法应符合下列的规定:

(a)对于与敏感机器、设备相连的或高温、高压或循环当量数大于7000等重要的以及工程设计有严格要求的管道,应采用计算机程序进行柔性计算;

(b)对简单的L形,Π形、Z形等管道可采用表格法,图解法等验算。但所采用的表和图必须是经过计算验证的;

(c)无分支管道或管系的局部作为计算机柔性计算前的初步判断时,可采用简化的分析方法。

4.2 A S ME B 31.3与B 31.1对管道柔性计算的范围和方法的规定

《工艺管道》A S M EB 31.3与《动力管道》A S M E B 31.1对此的规定类似,下面以A S M EB 31.3为例进行说明。在A S M EB 31.3中,将正式的管道柔性分析方法划分为简化的近似分析方法和详细分析方法两类,并且规定了不需要进行正式的柔性分析的管道[1]。A S M EB 31.3中所说的详细分析方法,可以是解析法也可以是图表法,但这些方法应能够计算出位移应变所引起的作用力、力矩和应力。详细分析方法还应能够考虑管件的应力增大系数及其柔性。A S M EB 31.3在规定详细分析的方法时,没有说明计算机辅助程序应力分析,而将其定义为解析法和图表法。

5 压力管道安全评定的方法

5.1 静设备的允许载荷

(1)管道自身具有足够的柔性,应力不会超过许用范围,只能说明管系的自身是安全的,但不代表管道对相连设备的作用力处于允许的范围内,也就不能表明设备也总是安全的。因此,管道作用于容器设备的荷载还应不超过制造商或设备所规定的允许值。若设备制造商或设备专业没有提出限制性要求,管道应力分析工程师应在管道整体应力计算后提出相应管口的实际载荷给设备专业的人进行校核。

(2)管道作用于空冷塔管口的荷载,一般参照E N 13445-3[3]中的16.4和16.5节进行校核。

5.2 转动设备的允许载荷

管道作用与转动机器管口的荷载不应超过机器制造商或机械专业规定的允许值,常用的管口载荷校核标准有:

(1)离心压缩机允许载荷应符合A P I 617[4]的相关规定;

(2)离心泵管口的允许载荷可参考A P I 610[5]的规定;

(3)汽轮机管口的允许载荷可参考N E M A S E 23[6]的相关规定。

5.3 往复机械的压力脉动及振动控制

(1)往复式压缩机进出口管道的压力脉动和振动控制可参考A P I 618[7]的规定;

(2)往复泵进出口管道的压力脉动和振动控制可参考A P I 674[8]的规定。

5.4 管道应力校核准则

与压力容器各行业具有较为统一的规范不同,管道应力的校核准则按照管道的类型不同而有不同的校核准则,对于工业管道和动力管道目前国内统一采用的规范为 G B50316《工业金属管道设计规范》。长输管道中的输油或输气管道分别执行 G B 50253《输油管道工程设计规范》、《输气管道工程设计规范》。国外的常用 A S M E规范主要有:(1)A S M EB 31.3,工艺管道。(2)A S M EB 31.1,动力管道。(3)A S M EB 31.4,输油管道。(4)A S M EB 31.8,输气管道。目前管道应力分析所依据的标准主要是A S M EB 31系列,下面就用A N S I/A S M EB 31.3-2006进行讨论不同应力的判断准则。

在A S M EB 31.3中并没有直接提到“一次应力”和“二次应力”这两个术语。但其应力校核准则实际上是按照一次应力和二次应力分别进行的。在压力管道应力分析中,一次应力和二次应力的概念与压力容器分析中的定义基本相同,只是不再细分为一次总体薄膜应力、一次局部薄膜应力和一次弯曲应力,也没有峰值应力的概念。这主要是因为压力管道应力分析中采用了薄壁假设以及不进行详细的局部应力分析的缘故。

压力管道的应力校核准则:

(1)由内压产生的一次应力中的环向应力Sp,不超过管道运行时材料的许用应力Sh。即:Sp≤Sh。

(2)由内压、自重和外载产生的一次应力中的轴向应力之和SL,不超过管道运行时材料的许用应力Sh。即:SL≤Sh。

(3)由温度、管道端点位移等产生的轴向应力和剪应力的合成二次应力SE,不超过管道的许用应力范围 Sa,即:SE≤Sa=f(1.25 Sc+1.25 Sh-Sc)

式中,f——许用范围降低系数,温度循环次数在7000以下,系数f取1;

Sh——管道在使用温度时(冷态)的许用应力值,M Pa;

Sc——管道在安装温度时(热态)的许用应力,M Pa。

(4)由于压力、重量等持续载荷所产生的纵向应力SL,以及诸如风或地震等偶然载荷所产生的应力之总和可以取许用值的1.33倍,风和地震载荷的作用不需要同时考虑。

5.5 管道二次应力校核准则的来源[9]

在管道应力分析中,二次应力的校核是最基本的强度校核之一,通过对管道中二次应力的数值加以适当的限制,便可避免装置运行时管道发生疲劳破坏。二次应力的校核条件来源于安定条件,结构的安定性定义是:当荷载在一定的范围内反复变化时,结构内不发生连续的塑性变形循环。为防止结构发生低周疲劳,结构必须具有安定性。

结构保持安定的条件是:弹性应力范围不大于屈服极限的两倍。因在说明安定性条件时,并未区分一次应力和二次应力,因此上述弹性应力范围是一次应力和二次应力共同作用的结果。即安定形条件为:

σⅠ+σⅡ≤2 σS式中,σⅠ、σⅡ分别代表一次应力和二次应力。

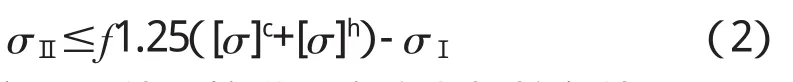

对于屈服极限,许用应力[σ]的安全系数一般为1.5左右,即[σ]=σS/1.5,所以 σS=1.5[σ]安定条件为:σⅠ+σⅡ≤3[σ],考虑到循环过程中管道可能处于冷态和热态两种状态,为兼顾冷态和热态,可将许用应力[σ]取为冷态许用应力[σ]c和热态许用应力[σ]h的平均值。即:左边进一步留出一定的安全裕度,将1.5取为1.25,上述公式转换

由上述推导可以看出,式(1)直接由安定性条件得出,满足上式便可防止低周疲劳的发生。在工艺管道和动力管道中发生的疲劳破坏,虽然大多属于低周疲劳,但某些循环次数较高的管道也可能发生高周疲劳破坏,仅满足上式并不能防止高周疲劳的发生。根据疲劳分析理论,高周疲劳的寿命与应力变化幅度的大小有直接关系。因此在上式中引入应力范围减小系数f,当循环次数较高时,对允许应力变化范围进一步加以限制,由此得到:此式实际上就是管道二次应力校核条件。

考虑到一次应力须满足σⅠ≤[σ]h,最不利的情况为σⅠ=[σ]h,代入上式,可以得到更加更加严格的校核条件σⅡ≤f(1.25[σ]c+0.25[σ]h),此式就是管道二次应力校核条件式。通过上述推导可以看到,管道二次应力的校核条件来源于安定性条件。仅仅满足安定性条件,只能防止低周疲劳。当循环次数较高时,通过引入应力范围减小系数f,进一步减小允许的二次应力变化范围,从而使最终的二次应力校核条件不但能够防止低周疲劳,而且还能够防止高周疲劳。

5.6 压力管道与压力容器应力分类比较[1 0]

在压力管道应力分析和压力容器分析设计中,均将应力划分为一次应力和二次应力,但其具体分类方法和校核条件却有所不同;压力管道和压力容器分别采用了薄壁和厚壁模型,另外压力容器分析设计侧重于局部应力的详细分析。压力管道应力分析的重点是整个管系的应力和柔性,管道系统采用梁模型进行模拟,对于几何不连续处的应力集中,压力管道应力分析中采用应力增大系数的方法进行处理,为了简化计算压力管道应力分析采用了薄壁假设,各类应力沿管道壁厚均匀分布,因此,无法计算出压力容器分析中的局部薄膜应力、弯曲应力和峰值应力。压力容器设计所采用的标准分为两类:一类是按规则设计;另一类是按分析进行设计。常规设计一般以简化计算公式为基础,再加上一些经验系数,不进行应力分析。而分析设计中,首先将应力划分为一次应力和二次应力两大类,二者的定义与压力管道应力分析相似且进一步将一次应力划分为一次总体薄膜应力、一次局部薄膜应力和一次弯曲应力。而在压力管道分析中不再分为一次总体薄膜应力、一次局部薄膜应力和一次弯曲应力,也没有峰值应力的概念。因此,压力容器与压力管道在一次应力和二次应力的具体校核条件上存在很大的差别。

在压力容器分析设计中采用的强度理论是最大剪应力理论。最大剪应力理论的当量应力是第一主应力与第三主应力之差,在压力容器分析设计中,将这一当量应力定义为应力强度。压力容器分析设计中各类应力的校核条件为:

(1)一次总体薄膜应力强度≤σm;

(2)一次局部薄膜应力强度≤1.5 σm;

(3)一次薄膜应力加一次弯曲应力强度≤1.5 σm;

(4) 一次加二次应力强度≤3 σm,σm为许用应力。

除了上述校核条件以外压力容器分析设计还规定,对于循环次数较高的情况,还须进行详细的疲劳分析。

以A S M EB 31.3为代表的压力管道应力校核条件具有以下的主要特点:

(1)压力管道一次应力的校核条件只校核管道的纵向应力,不遵循最大的剪应力理论和其他的强度理论。二次应力校核条件中采用了最大的剪应力理论,但在当量应力时只考虑了弯矩和扭矩作用,不需要考虑管道轴向力的影响。

(2)压力管道应力分析中,不计算局部的薄膜应力和弯曲应力,因此,一次应力就是一次总体薄膜应力,其一次应力的校核条件相当于压力容器分析中的一次总体薄膜应力的校核条件,不存在对一次局部薄膜应力和一次薄膜应力加一次弯曲应力的校核。

(3)压力管道二次应力的校核条件来源于结构的安定性条件,其理论基础与压力容器一次加二次应力的校核条件完全相同,满足安定性条件可以防止低周疲劳。

(4)满足安定性条件只能防止低周疲劳,为防止高周疲劳,当循环次数较高时,压力容器分析设计要求按照峰值应力强度进行详细的疲劳分析。压力管道不进行详细的局部应力分析,因此不计算峰值应力,也不要求进行详细的疲劳分析。压力管道应力分析中,为防止高周疲劳,在二次应力校核条件中引入了应力范围减小系数f,当循环次数较高时,对允许应力变化范围进一步加以限制,从而防止疲劳破坏的发生。在计算二次应力变化幅度时,通过应力增大系数考虑应力集中的影响。

6总结

压力管道应力分析涉及的内容较为广泛,这也说明了管道应力分析的复杂性。为保证管道自身及与其相连的机器、设备及结构的安全,就必须使管道的布置满足相应的安全评定条件。本文着重的讨论了管道应力分析的内容及其校核准则,同时也提出了在一次应力和二次应力的具体校核条件及应力分类上压力容器的分析与压力管道分析存在很大的差别,两者并不等同。希望通过该讨论为相应的分析人员提供一些理论的依据,为他们的分析工作提供一些帮助。

[1]宋岢岢.工业管道应力分析与工程应用[M].北京:中国石化出版社,2011.

[2]G B 50316,工业金属管道设计规范[S].

[3]E N 13445-3,E N 13445-3:2009,U n f i r e dp r e s s u r ev e s s e l sp a r t 3:D e s i g n[S].

[4]A P I 617,C e n t r i f u g a l C o m p r e s s o r sf o rP e t r o l e u m,C h e m i c a l,a n dG a s S e r v i c eI n d u s t r i e s,A m e r i c a nP e t r o l e u m I n s t i t u t e.

[5]A P I 610,C e n t r i f u g a l P u m p sf o rP e t r o l e u m,C h e m i c a l,a n dG a s S e r v i c eI n d u s t r i e s,A m e r i c a nP e t r o l e u m I n s t i t u t e.

[6]N E M AS M 23,S t e a m T u r b i n e sf o rM e c h a n i c a l D r i v eS e r v i c e,N a t i o n a l E l e c t r i c a l M a n u f a c t u r e sA s s o c i a t i o n.

[7]A P I 618,R e c i p r o c a t i n gC o m p r e s s o r sf o rP e t r o l e u m,C h e m i c a l,a n dG a sI n d u s t r y,A m e r i c a nP e t r o l e u m I n s t i t u t e.

[8]A P I 674,P o s i t i v eD i s p l a c e m e n t P u m p s.R e c i p r o c a t i n g,A m e r i c a n P e t r o l e u m I n s t i t u t e.

[9]唐永进.压力管道应力分析[M].第2版.北京:中国石化出版社,2009.

[10]唐永进.压力管道应力分析的内容及特点[J].石油化工设计,2008,25(2):20-24.