空分设备换热器设计及温差选取

蒋 旭

(中空能源设备有限公司,浙江杭州 310052)

1 前言

板翅式换热器结构紧凑、轻巧,我国从20世纪50年代开始在空分设备中应用板翅式换热器,板翅式换热器在设计制造都经历了艰难的过程。由于人们对这种传热面的传热机理和设计数据缺乏认识,加上结构和工艺方面各国制造厂作为专利而相互保密,以致中国的板翅式换热器经历了许多曲折,解决了大量工艺问题才达到今天的水平。

从20世纪90年代末,在国内空分行业,随着内压缩流程的兴起,国内内压缩的空分装置应用逐渐普遍,其中压力在6.0M Pa等级已开车运行的多达三、四十套,但8.5M Pa以上的压力在设计中有几套,还没有运行。高压板式的安全问题也越来越受到业内人士的关注。

一般国产高压板式的安全问题主要集中在高压板式自身的强度:由板式零件(翅片、隔板、封头、侧板)的材料强度及钎接工艺的水平来保证,板翅式换热器不仅在空分装置中应用,它也是乙烯生产装置和天然气液化装置中必不可少的关键设备。

在国外,无论是在空分装置还是乙烯生产装置、天然气液化装置,高压铝制板翅式换热器已有多年的应用业绩,高压换热器的主要制造公司有法国N O R D O N,美国C H A R T,日本神钢、德国林德等,但德国林德仅供应其自己公司,在国际上订单较多主要是法国N O R D O N,美国C H A R T,日本神钢的产品,设计压力可达12.5M Pa。

由于国内压力容器安全监察规程的规定铝合金材料只能应用到8.0M Pa以下(现已不提),所以一般在定货高压板式的同时要求其焊接好合格的异金属接头,在用户现场只进行不锈钢材料的焊接,使得高压板式与管道的连接强度得到保证。

2 软件模拟应用

软件环境采用美国H Y S Y S热力计算软件;美国S-W公司板翅式换热器性能及结构计算程序;美国A s p e n公司M U S E板翅式换热器性能及结构计算程序;以下以H Y S Y S热力计算软件说明一般软件应用。

(1)关于H Y S Y S中的换热器:换热器模型解决了多相流换热器和换热器网络的热量与物质的平衡,该方法可以处理大量的已知的或未知的变量。

对于整个换热器,用户可以得到各种参数,包括漏热量与热损失,U A或者温度方法。其使用两种解法。就单一未知量的情况,算法直接从能量平衡得到未知量。对于多重未知量的情况,采用迭代方法使得其结果不仅满足能量守恒而且满足相应的约束条件,比如,温度方法约束条件或者U A。

L N G换热器与普通换热器的区别是,L N G换热器允许多相流,而普通换热器只有一个热流侧和一个冷流侧。

动态L N G换热器模型使用额定板肋式换热器模型,进行能量与物质的平衡。动态L N G的特点是有高密度区域,特别考虑到L N G流程中,换热器各层之间的低温部分组成以及传热系数的差异。

动态L N G操作的主要特点有:

压力流说明选项,根据工厂的压力管网,真实地模拟了流体流过L N G换热器时的操作。可能出现的逆流情况也被模拟了。

动态模型,其考虑了在金属壁以及物质流层中保有的能量。层间的传热取决于物质流的安排、金属特性以及肋片和旁通管的效率。

在L N G操作中,各个层的单相或多相区之间采用通用联接。使得在L N G的操作过程中,软件可以模拟交叉流、回流以及多相交叉流。

热泄漏模型,主要用于L N G操作中发生在金属壁上的对流传热与导热。

(2)L N G换热器的理论基础

L N G的计算是基于热流体与冷流体的能量守恒。在L N G操作单元的任何一个层中,应用如下总的关系式:

M(Hin-Hout)+Qinternal+Qexternal=ρ×d(VHout)/d t式中,M——L N G换热层中的流体流量;

ρ——密度;

H——焓;

Qinternal——从周围层中的得热;

Qexternal——从外部环境中得热;

V——壳程或者管程的持液体积。

(3)压力降

在L N G操作单元的任何层中的压力降可以由下列两项中的一项来确定:明确压力降,通过定义K值,来定义每个换热层的压力流关系。

在L N G操作中,如果选择压力流选项来确定压力降,K值则用来关联通过换热器中的摩擦和沿程损失。这个关联式有点像总阀门方程:f=(d e n s i t y)1/2×K(P1-P2)1/2,总流方程使用经过换热器的压力降,其中不含任何静压头项。式中P1-P2被定义为摩擦压力损失,其使用K值来体现L N G换热器的规格尺寸。

(4)对流传热系数U与总热传热系数UA

理解L N G模型的稳态与动态模式的区别是非常重要的。稳态模型基于热平衡,大量的与温度及焓的关系式。在此模型中,我们基于曲线计算UA值。然而动态L N G模型是一种额定模型,其意味着出口流由换热器的物理分布所决定。

在稳态中,物质流进入L N G换热器的顺序并不重要。但是对于动态额定模型,在换热器的不同区域各层之间物质流的顺序是一个非常重要的考虑因素。在L N G的动态传热过程中,U与对流传热系数有关,其将物质流与金属层联系了起来。

出于方便,在动态模型中,用户同样也可以为每个换热层定义UA值。我们应该看到这个值并不是像稳态模型中的那个总UA值,它只是考虑了被研究的物质流与其紧密相联部分的对流传热。其UA值与稳态模型中的UA值计算方法是不一样的。

在动态模型中,U与UA值只与物质流及其紧密接触的金属间的对流传热有关。在动态模型中,每一个物质流的总功率都与金属肋片排列、肋效率、物质流与金属层之间的直接热流以及其他一些因素息息相关。也就是说,这将是一个真实的板肋式换热器。

如果我们在动态模型中明确对流的UA值,则换热器的尺寸与持液量仍将被考虑。理想的动态模型中,每个物质流的对流传热系数、U都是给定的。初始值可以由我们在一般文献中查到的关系式或者稳态的UA值来估计。如果用户需要的话,这些明确的值可以由一张分布表单进行操作。如果模拟L N G系统的开车与停机,则在H e a t T r a n s f e r页面R a t i n g标签中,需要选择Uf l o ws c a l e d计算器。这样其会基于物质流来正确地衡量U值。

如果在额定模型中,物质流适当设置以接近最优化传热,这时金属热阻变得并不重要了,重大的相变也不会发生。这时稳态得到的UA值接近于由动态模型计算得出的对流UA值。

板翅式换热器一般分为导流区和换热区两部分,理想情况下:(1)一个流道内流体在横向具有均一的温度,并且均相分布;(2)导流区只起到分配(或者汇集)流体的作用,对换热不起作用。

3 制冷与换热系统的组织

外压缩一般采用低压膨胀机,受制冷(中抽双抽口,满足产液体与不产液体工况)、产液(进下塔空气带液)及精馏(膨胀空气进上塔)影响其能耗;内压缩与液体装置影响能耗的关键是制冷与换热系统的组织。

(1)大型空分带液装置在制冷方面一个显著的特点是要求膨胀机前温度不能高,否则,制取的高温冷量不能充分回收,所以膨胀机前温度对能耗有很大影响。中压膨胀机制冷能力较低压膨胀机强,一般通过增大流量来增大制冷量,对于液体比例较大的场合,要求机后尽可能带液,因为低压液体品质较高。

(2)对内压缩流程,换热系统较复杂,例如化工型流程空分设备正流空气有0.5M Pa、2.7M Pa、4.0 M Pa、7.0M Pa四个级别,返流气体有 0.015M Pa、0.5 M Pa、8.5(或者其他)M Pa三个级别,这样就使得传热系统温度梯度较复杂,只有合理的温差分布才是降低能耗的关键,为此在流程组织上特设置一个污氮与高压空气换热器。

(3)理论上讲是多股流混合介质设计在同一换热器里,让各介质传热自动平衡,能耗最低,但是这样会造成全部换热器均为高压换热器,会造成投资的急剧增加,所以换热器组织还是采用高低压分开的办法,更为经济些。

(4)一般选择高压液空或者液氮压力在临界压力以上,无液化段,液氧超临界压力换热。对同一种物质来说,较高的饱和压力对应较高的饱和温度。提高压力则可以提高液化温度,使气体变得容易液化。即在一定温度下,可以通过提高压力来使它液化。但是,对每一种物质来说,当温度超过某一数值时,无论压力提得多高,也不可能再使它液化。这个温度叫“临界温度”。临界温度是该物质可能被液化的最高温度。与临界温度对应的液化压力叫临界压力。

不同的物质具有不同的临界温度和临界压力,如表1所示。

在临界温度及临界压力下,气态与液态已无明显差别;超过临界压力时,温度降至临界温度以下就全部变为液体,没有相变阶段和相变潜热。反之的气化过程也相同。

对内压缩流程,液氧在装置内压缩到所需的压力后再在高压热交换器中复热气化。如果液氧的压缩压力低于临界压力(例如炼钢用氧压力3.0M Pa),则在热交换器的气化过程中,有一段吸收热量、温度不变的气化阶段,然后才是气体温度升高的过热阶段;如果液氧的压缩压力高于临界压力(例如化工用氧压力6.0M Pa或更高),则在热交换器的气化过程中,没有一个温度不变的气化阶段,这将影响高压热交换器的传热性能,在设计时需要充分考虑。

正是由于超临界状态换热具有很好的性能,所以一般液体空分或者液化装置选择3100k Pa作为循环机的排压(膨胀机增压端增压后压力在临界压力之上),使得高压液化空气能够有很均匀的换热性能,能节省一定的能耗,尤其冷端不至于需要大量高品质冷量才能液化,这是超临界压力换热较临界压力以下流体换热的优势。

表1 不同物质的临界温度和压力

4 换热器系统设计

换热系统严格来说多股流混合介质设计在同一换热器里,让各介质传热自动平衡,能耗最低,但是这样对于内压缩流程会造成全部换热器均为高压换热器,会造成投资的急剧增加,所以2万等级以上内压缩换热器组织还是采用高低压分开的办法,更为经济些,2万等级以下采用全部高压换热器配置。

换热器设计遵循同一端面物流温度相等原则(这样换热效果最佳),不允许出现跨通道换热(即负温差,流体既放热又吸热,导致换热面积无效),同时考虑0.3K的金属热传导损失,对最小换热温差有一定要求。

热端温差同冷损直接相关,所以对于制冷能耗影响较大,热端温差大,制冷流路的能耗损失大。所以制冷流路较弱的流程(不设置增压机,膨胀空气进上塔流程,膨胀空气量大则对精馏不利)热端温差不宜大,低压膨胀机进气设置产液与不产液两个抽口,以保证换热。而对于制冷流路较强(膨胀空气进下塔)的流程则可以适当放大,因为内压缩流程复热流路能耗影响较大,扩大热端温差可减小复热能耗(将热段温差扩大,可以使中抽量大,产液多),所以内压缩流程热端温差3K和4K能耗几乎相等,尤其产液体较大的场合;而对于单纯以液体产品为主的装置,制冷流路则很重要,要求热端温差在满足换热的情况下尽可能小。

热端温差推荐值:

内压缩流程:分体式、低压换热器:3K,高压换热器:4K,4.5K,5K,混合式换热器:4K;

外压缩流程:2.5K,3K;

液体装置:2.5K,3K,3.5K,4K。

当然换热器长度(长度长,阻力大,能耗高)与面积(长度长,面积大可以使得温差小,能耗低)是两个矛盾体,而厚度与宽度则是受钎焊炉尺寸限制。

冷端温差与有效能损失有关,温差越小,有效能利用率越高,一般取主要流体温差3K。换热流路布置的原则为正反流压力相近布置原则(即冷流体较热流体压力等级相近且低,例如内压缩如果有压力氮气,优先配入高压主换热器),换热温差小(在最小温差以上,不得出现跨通道换热),这样有效能的损失最小。

换热器布置方式有:全部采用高压换热器混合式(内压2万等级以下,上段中抽再生污氮气);高低压分开混合式(2万等级以上空分,所有换热器物流平均分配);全低压换热器分体式(即返流不同流股单独设置换热器,将正流空气按照焓值分别配置,为量小的场合)和混合式(所有换热器平均分配物流,为量大的场合)。换热器的阻力影响能耗,一般低压反流14~16k Pa,正流12~15k Pa。

对于过冷器,除了逆流布置形式,已开发出新型的错流式过冷器,新型的错流式过冷器气体侧使用新型翅片,大大提高了换热效率,比传统过冷器轻5%,截面减小了16.5%,芯体无拼接,降低了气侧33%的流动阻力,制造周期短,冷箱内布置方便。

总管道采用直管一通到底方式由于无弯管阻力小分配较均匀,流路配置较推荐采用此种方式,气流分配尽可能减少弯头,一般采用A F TA R R O W软件进行阻力分析,以使得换热器的分布和走向最佳。

主换热器(6.0M Pa以下)国产能够满足(但是阻力偏大),也可以采用进口(进口阻力低2~5k Pa,采用高效翅片,吨位小,更紧凑);6000k Pa以上采用进口(进口承压高,可满足20000k Pa)。

5 换热温差的影响

在主换热器内任意一个与气(液)流方向垂直的截面,则很明显,从主换热器热端到这个截面之间的热流体放出的热量等于冷流体吸收的热量。假设在这个截面的高压空气(液空)的温度为x,则可确定在这一点的高压空气(液空)和低压空气(指热段)的焓值,因进入热端的高压空气和低压空气的焓值是已确定的,故根据焓差与流量的乘积就可计算出流体从热端到此截面之间的放热量。冷流体吸收的热量与热流体放出的热量相等,冷流体出主换热器热端的状态(包括焓值)是已经确定了的,这样冷流体在此截面的焓值就可以计算出来,从而可以得到冷流体在此截面的温度t。再将x与t相减,就得到此截面热流体与冷流体之间的传热温差。

传热温差与不可逆损失的关系。温差是传热过程的推动力,温差越大,则传热作用越强。一般来说,在传热量一定时,传热温差越大,则所需要的换热面积就可以减少。但是温差越大,则传热过程的有效能损失也就越大。因温差引起的传热过程的有效能损失计算公式为:

Π=T0×Q(Th-Tc)/Th×Tc式中,T0为环境温度,Q为传热量,Th为热流体温度,Tc为冷流体温度,Π为传热过程中因存在温差而产生的火用损失。

公式表明,传热温差与火用损失成正比。

因此,主换热器内的传热温差过大或过小都不好,温差越大,则由于温差而产生的火用损失就越大;但是如果传热温差过小,则所需要的换热面积就大,这样不仅主换热器的成本(价格)要提高,而且换热器内各流体的阻力往往也要增加,从而阻力产生的火用损失也要增加。

相对而言,外压缩流程空分设备主换热器内部的传热温差较为均衡,一般在2~6K之间。但在内压缩流程中,因液氧开始汽化时与全部汽化的传热温差相差很大,换热器内的传热温差会很不均衡。所以一般来说,内压缩流程空分设备的换热器(主要是使液氧汽化的换热器)中的不可逆损失要比外压缩流程的大,但是如果能合理安排各冷热流体在主换热器中的换热,能正确选择高压空气的压力和流量,则有可能使得内压缩流程空分设备主换热器内的传热温差分布相对均衡和合理一些,不可逆损失也小一些。

6 主冷凝蒸发器的换热

主冷凝蒸发器的温差沿着主冷高度的分布图见图1(相变及无相变的各种换热类型都存在)。

下塔顶部压力578k Pa,饱和态氮气(组分N2:0.999997;A r:0.0000003),饱和温度 95.865K。

上塔底部压力140k Pa时,板式顶部液氧(组分O2,0.996,A r:0.004),饱和温度 93.27K,由于有 2.2 m的液柱静压,板式底部压力165k Pa(此压力下液氧饱和温度95.07K),液氧处于过冷态,过冷度1.8 K,在板式中间随着液氧的压力降低(液柱静压从底部到顶部,先为全液体,出现气泡后,逐渐增多,成为气液混合物,气体逐渐增多,到板式顶部大约有31%的液体汽化,液氧循环倍率为3.225,(一般液氧循环倍率取3~5即可));对数温差1.02K,热端温差1.838 K,冷端温差2.18 K,最小温差0.5K(一般主冷凝蒸发器的对数温差只需大于0.8K即可满足)。

液氧过冷区与液氮液-液换热,达到饱和点后,进行相变换热,此时液氧压力162k Pa左右,同时饱和点也随着压力的降低(液柱静压减小)而降低,液氧进入相变换热区(与氮气同为相变换热区),压力降低至板式出口为140k Pa(气液化合物),69%的液体占液柱静压约17k Pa,板式阻力3k Pa,剩余5 k Pa转化为气液混合物的压力头,出口有一定的流速,即势能转化为动能;而实际上气液混合物的出口密度仅仅为液氧的1/40,即液氧随着相变汽化的进行,密度由100%的液体密度,逐渐变为相当于2.5%的液体密度,所以严格来说,应该是底部所产生的液柱静压25k Pa同出口69%的液体的液柱静压(气体忽略)与其动能及阻力之和相等,也即mgh=0.69 mgh+0.5×(0.69m)v2+f,但是此公式仅仅适合出口界面,其他界面只需将气化率0.31改变即可),液氧汽化后出口为饱和态,氮气也为饱和态进气,在板式上段进行大温差的相变换热,但是由于气液混合物的流速逐渐增大,导致液氧与板式壁面接触的层面仅仅局限于边界层,因此受到气液混合物的流速渐增的影响(未汽化液体无法接触壁面),换热实际上在上段逐渐趋缓(只进行气-气换热,液体做垂直上抛运动,无法贴近壁面,气相换热温差小而较弱),而在流速较缓的中部区达到最大(相变换热),底部由于有过冷区以及相变区温差小,换热较弱。

所以液氧的换热为先为过冷态换热,然后随着压力降低,温差扩大,进行变相换热,随着压力的降低,饱和点也随着降低,温差逐渐扩大,出口地方温差扩大到1.86K(95.86~94.0K),但是由于液相有向上的压力头,致使上段液相不能完全接触到板式壁面,能接触到的液体汽化后,在壁面形成边界层,与板式壁面换热温差渐渐缩小,换热微弱,同时气-气无相变换热效果差,所以在板式上段出口地方换热又转弱。

所以主冷板式适当有个倾角实际上对换热是有利的(可让主冷板式上部实现部分气液分离,这样液相与板式接触更充分些),但是液氧循环倍率会减小,这是不利的地方。另外降膜主冷的板式也可倾斜,这样更有利于增强换热减小换热面积与控制循环倍率。

图1 主冷凝蒸发器温差沿主冷高度分布图

7 进口高压板式

在国外,无论是在空分装置还是乙烯生产装置、天然气液化装置,高压铝制板翅式换热器已有多年的应用业绩,高压换热器的主要制造公司有法国N O R D O N、美国C H A R T、日本神钢、德国林德等,但德国林德仅供应其自己公司,在国际上订单较多主要是法国N O R D O N、美国C H A R T、日本神钢的产品。

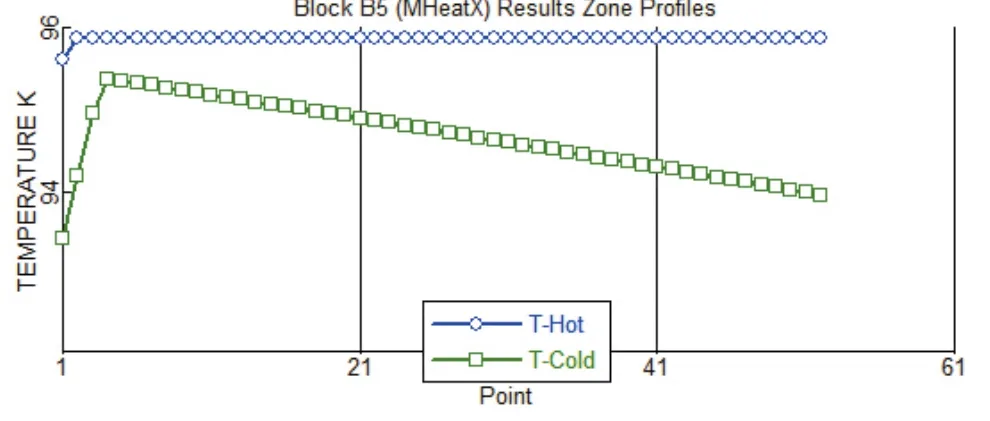

高压板式温差曲线如图2。

8 结束语

目前板翅式换热器在天然气液化和分离、油田气和合成氨生产、航空、汽车、内燃机车、氢氦液化、制冷、空调等领域得到越来越广泛的应用。

自从1930年英国M a r s t o nE x c e l s i e r公司利用铜合金浸渍钎焊方法制成航空发动机用板翅式换热器以来,板翅式换热器的试验和理论研究、设计制造不断得到深入,由于板翅式换热器具有传热效率高、结构紧凑轻巧、适应性大等一系列优点,所以近半个世纪来被广泛使用于空分设备中,并在空分设备流程的工作压力降低、整机液化率提高、节省能耗等方面起到重要作用。

一般通过翅片的优化和通过改变传热机理,通过A F TA R R O W阻力分析软件对不同换热器布置模式下系统阻力进行分析,可以找到合适的换热器的布置和走向方案。

换热系统与空分设备的节能紧密相关,可通过提高板翅式换热器的翅片性能,提高换热器效率,强化主冷凝蒸发器的换热效率,降低主冷温差,合理配置管道以及单元设备的布置降低管道和单元设备布置不合理带来的压力损失,适当降低流体的流速来降低管道的阻力等措施来降低能耗,

图2 高压板式温差曲线

从而实现节能目的。