温度对碳纤维增强复合材料力学性能的影响

彭惠芬,王 程,王 鹏

(1.东北石油大学机械科学与工程学院,黑龙江 大庆 163318;2.大庆油田有限责任公司钻探工程公司,黑龙江 大庆 163453)

碳纤维增强复合材料是目前最先进的高性能复合材料之一,在航空航天、船舶、石油机械等领域有着广泛应用。工程应用中诸如风力发电机的叶片[1-5]、深井采油设备中的抽油杆等纤维增强复合材料,在服役期间都不可避免地受到温度变化影响[6-7],温度变化的影响不容轻视。因此,研究不同温度下纤维增强复合材料的力学行为,具有十分重要的工程实际意义[8]。目前,对碳纤维增强复合材料力学性能的研究主要集中在纤维铺设方向、基体黏结力、界面力学行为等方面,而温度对纤维增强复合材料力学行为的研究还不多见[9-11]。为准确估计碳纤维增强复合材料在不同温度下的力学性能和可靠性,本文利用ANSYS软件,建立了碳纤维增强复合材料的数值模型,分析了碳纤维增强复合材料应力、变形随温度变化规律,为碳纤维增强复合材料在不同温度条件下的应用提供理论依据。

1 碳纤维增强复合材料数值模拟

以悬臂梁为例,设碳纤维增强复合材料由刚性纤维和树脂基体组成,其横截面如图1所示。横截面尺寸为0.3 m×0.3 m,长度为3 m,碳纤维材料热膨胀系数:ax=ay=az=2.02E-6,刚性纤维及树脂基体材料性能参数见表1。

为简化计算,假设如下:碳纤维增强复合材料为均质、各向同性的弹性直杆;纤维成正方形阵列排列;假定界面完好,没有初始缺陷或裂纹。在上述假设基础上,建立碳纤维增强复合材料有限元模型,利用ANSYS的MPC184单元模拟碳纤维增强材料,SOLID185单元模拟树脂基体材料,建立碳纤维增强复合材料梁有限元模型,采用Newmark法求解。

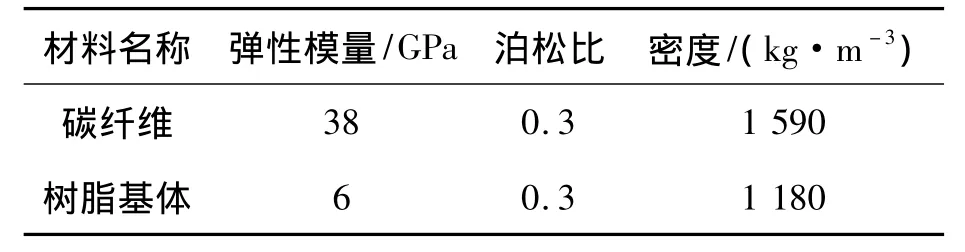

表1 碳纤维增强复合材料梁材料参数

2 模拟结果分析

表2为温差20℃和80℃时,碳纤维增强复合材料梁热应力分析数值解与解析解的比较。

表2 不同计算方法结果对比

从表2中可以看出:数值解与解析解数据吻合很好,说明本文所建有限元模型的正确性。

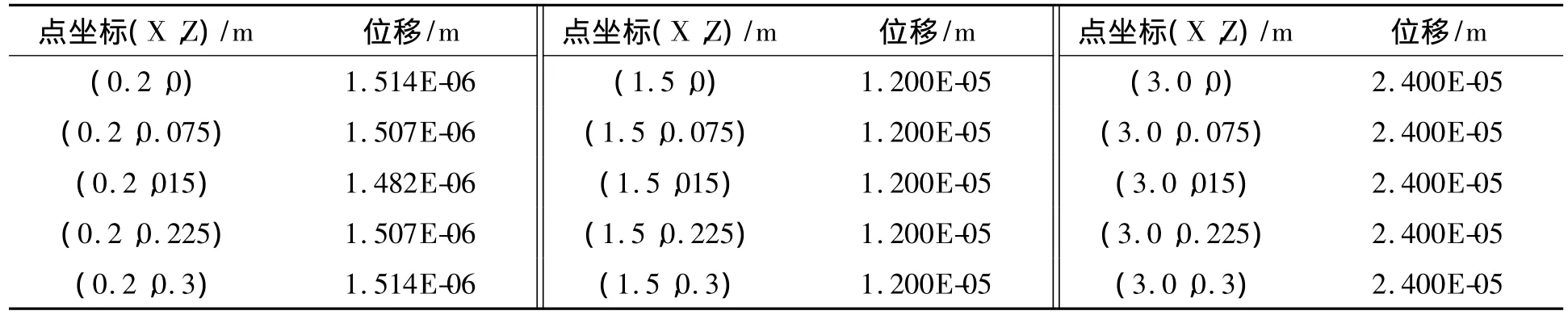

表3、表4分别为温差为2 0℃和80℃时碳纤维增强复合材料梁中性层处位移随截面位置变化规律。

表3 温差20℃时复合材料梁中性层各点位移随截面位置变化规律

表4 温差80℃时复合材料梁中性层各点位移随截面位置变化规律

从表3、表4中可以看出:温度对碳纤维增强复合材料的变形有较大影响。随着温度的增大,各截面变形均有显著增加,各截面随着x的增加而减小,且固定端截面处上下各点变形不均匀;而自由端处截面变形较小,上下各点变形均匀。

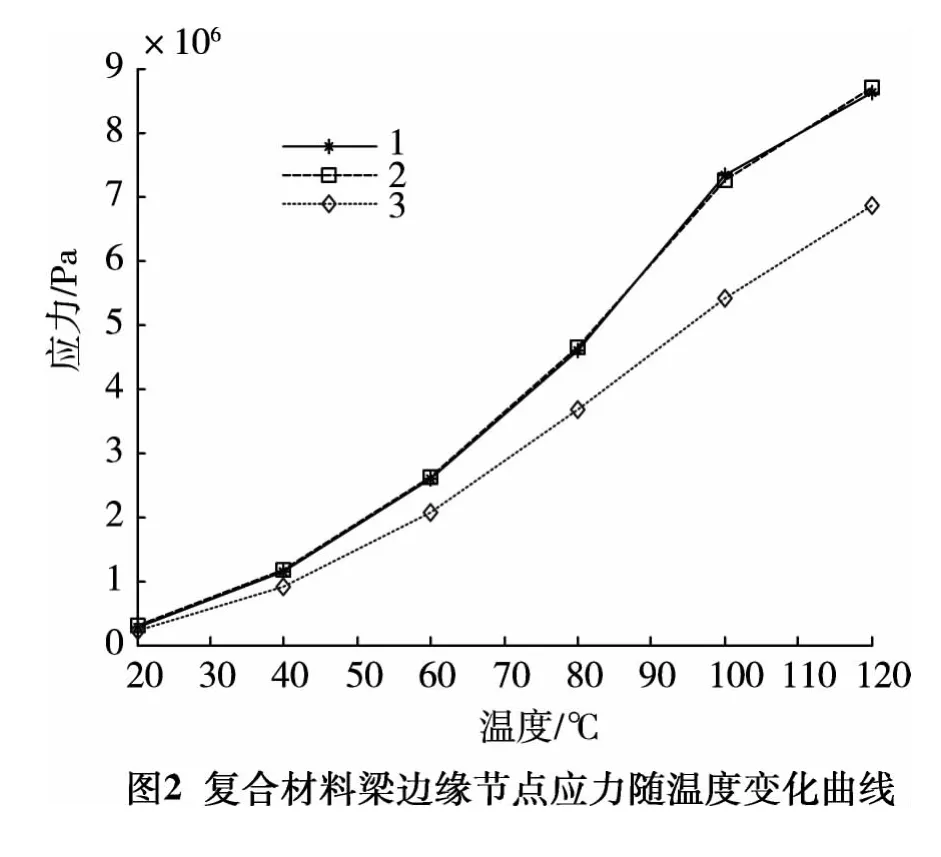

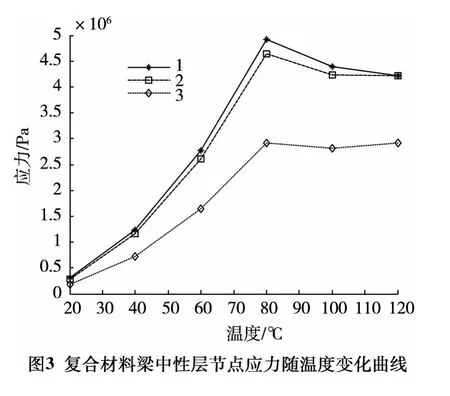

图2和图3分别表示复合材料梁边缘及中性层不同截面处应力随温差的变化规律。其中,1线表示固定端处应力随温度变化关系曲线,2线和3线分别表示梁中间横截面和自由端处应力随温度变化关系曲线。从图2中可以看出:复合材料梁边缘各节点应力均随温差增加而增加,其中固定端和中截面处应力受温度变化影响较大,且变化是非线性的;自由端处应力受温度变化影响较小,近似线性变化。从图3中可以看出:复合材料梁中间各节点应力在温差小于80℃时,各截面处应力均随温差增加而增加,当温差达到80℃后,应力随温差增大而降低,这主要由于复合材料中的树脂达到其软化温度,复合材料分子结构会发生改变,使复合材料梁的承载能力显著降低。

3 结论

1)利用ANSYS软件建立了碳纤维增强复合材料有限元模型,从数值解与解析解比较可以看出:两种方法数据吻合很好,这表明所建数值模型的正确性。

2)温度对碳纤维增强复合材料应力和变形有很大影响:当温度小于80℃时,碳纤维增强复合材料的应力随温度升高呈明显上升趋势;当温度超过80℃时,其承载能力显著降低;当温度高于100℃后,应力随温度增加变化趋于平缓。

3)碳纤维增强复合材料的变形随温度升高呈上升趋势,不同截面变形规律不同,其中靠近固定端截面处各点变形不均匀,自由端处截面变形较小,且各点变形趋于均匀。

[1]刘建军,王延相,陈厚,等.碳纤维/环氧树脂复合材料连续抽油杆的研制[J].工程塑料应用,2002,30(5):32-34.

[2]唐春安,朱万成.混凝土损伤与断裂-数值模拟试验[M].北京:科学出版社,2003.

[3]孙志刚,宋迎东,高德平.考虑界面时几何结构对复合材料力学性能的影响[J].材料科学与工程学报,2004,22(4):488-494.

[4]Tang CA.Numerical Simulation of Rock Failure and Associated Seismicity[J].Int J Rock Mech Min Sci,1997,3(4):249-262.

[5]Martin E,Peters PWM,Leguillon D,et al.Condit ions For Matrix Crack Deflection at an Interface in Ceramic Matrix Composites[J].Materials Science and Engineering,1998(25):291 - 302.

[6]沈真,杨胜春.飞机结构用复合材料的力学性能要求[J].材料工程,2007(增刊1):248-252.

[7]杨庆生,杨卫.纤维复合材料损伤韧度设计[J].复合材料学报,1998(15):121-125.

[8]张凤翻,张耍婷.树脂基复合材料的上限工作温度[J].高科技纤维与应用,2001,26(5):1-6.

[9]陆金甫,关治.偏微分方程数值解法(第2版)[M].北京:清华大学出版社,2004.

[10]Zhao XL,Zhang L.State-of-the-art review on FRP strengthened steel structures[J].Engineering Structures,2007,29(8):1808-1823.

[11]张志民.复合材料结构力学[M].北京:北京航空航天大学出版社,1993.