MPCVD法在碳纤维上制备碳纳米管

孔垂雄,王升高,杜祖荣,李鹏飞,邓泉荣,王戈明

(武汉工程大学 湖北省等离子体化学与新材料重点实验室,湖北 武汉 430074)

0 引言

尽管碳纤维的轴向强度和模量高、无蠕变、耐疲劳性好,比热及导电性介于非金属和金属之间,热膨胀系数小,耐腐蚀性好,纤维的密度低,X射线透过性好,但其活性比表面积小、表面能低,且碳纤维与基体之间的结合力小,使得碳纤维复合材料的剪切强度和弯曲强度很低。因此,碳纤维的表面修饰增强界面结合力是在未来很长的一段时间内的研究热点[1]。

过去研究者常用纤维涂层来修饰碳纤维的界面特性,提高碳纤维复合材料的机械性能。自1991年以来,碳纳米管引起了广泛的关注。碳纳米管由于具有导电性好、比表面积大、优良的机械强度等众多优点,被认为是具有高性能结构和多功能复合材料的下一代候选材料。碳纳米管混合碳纤维是一个表面修饰碳纤维的新方式[2-6]。

笔者以碳纤维作为基体材料,利用实验室自制的微波等离子体化学气相沉积的设备在碳纤维的表面生长碳纳米管,并在此基础上系统地研究了微波功率、反应时间、吸附时间以及吸附浓度对碳纳米管生长的影响,从而为微波等离子体化学气相沉积法在碳纤维上制备碳纳米管提供技术基础。

1 实验部分

碳纤维上制备碳纳米管所用仪器为本实验室自行研制的微波等离子体化学气相沉积装置[7]。由于碳纤维耐冲击性较差,容易损伤,在强酸作用下发生氧化,与金属复合时会发生金属碳化、渗碳及电化学腐蚀现象。因此,碳纤维在使用前须进行表面处理。取一定量的丙酮,将密度为1.75 g/cm3,形状切成10 mm×20 mm的长方形碳纤维放入丙酮溶液中,超声振荡30 min来去除碳纤维表面的保护胶膜。为了更好地提高碳纤维的吸附能力[8],将去胶后的碳纤维放入体积比为3∶1的浓硫酸和浓硝酸的混酸中进行水浴处理,水浴温度为80℃,处理时间为4 h。将混酸处理过的碳纤维用去离子水反复冲洗直到水溶液的PH值为7。然后用碳纤维吸附浓度为0.05~0.50 mol/L的硝酸镍溶液吸附若干小时,待吸附完全后在真空干燥箱内60℃烘干。最后在碳纤维上生长碳纳米管。

实验过程中采用甲烷和氢气作为反应气体,在一定的气压下研究了微波功率、反应时间、吸附时间和吸附浓度对碳纤维上碳纳米管生长情况的影响。制备得到的样品的表面形貌通过JSM-5510LV型扫描电子显微镜(SEM)进行表征。

2 结果与讨论

2.1 微波功率和反应时间的影响

在其他条件一定的情况下,研究了微波功率和反应时间对碳纤维上碳纳米管生长情况的影响。反应条件如表1所示。

当微波功率很低时,所产生的等离子体能量很低,碳纤维表面很难裂解大量的气体,所以表面沉积的碳纳米管很少,生长效果很差;当微波功率很高时,碳纤维无法承受高温容易被灼烧变形,影响表面的形貌。同样,当时间很短时,镍催化剂没有充分利用,碳纳米管生长不完全;而当反应时间过长时,微波等离子体刻蚀碳纳米管的速度大于碳纳米管的生长速度,将严重影响表面生长的碳纳米管的形貌。

表1 碳纤维表面生长碳纳米管的反应条件

所以碳纤维上生长碳纳米管的最佳工艺为CN5:氢气流量为55 ml/min,甲烷的流量为3.3 ml/min,反应气压为4.5 kPa,微波功率为500 W,反应时间为60 min。

2.2 吸附时间的影响

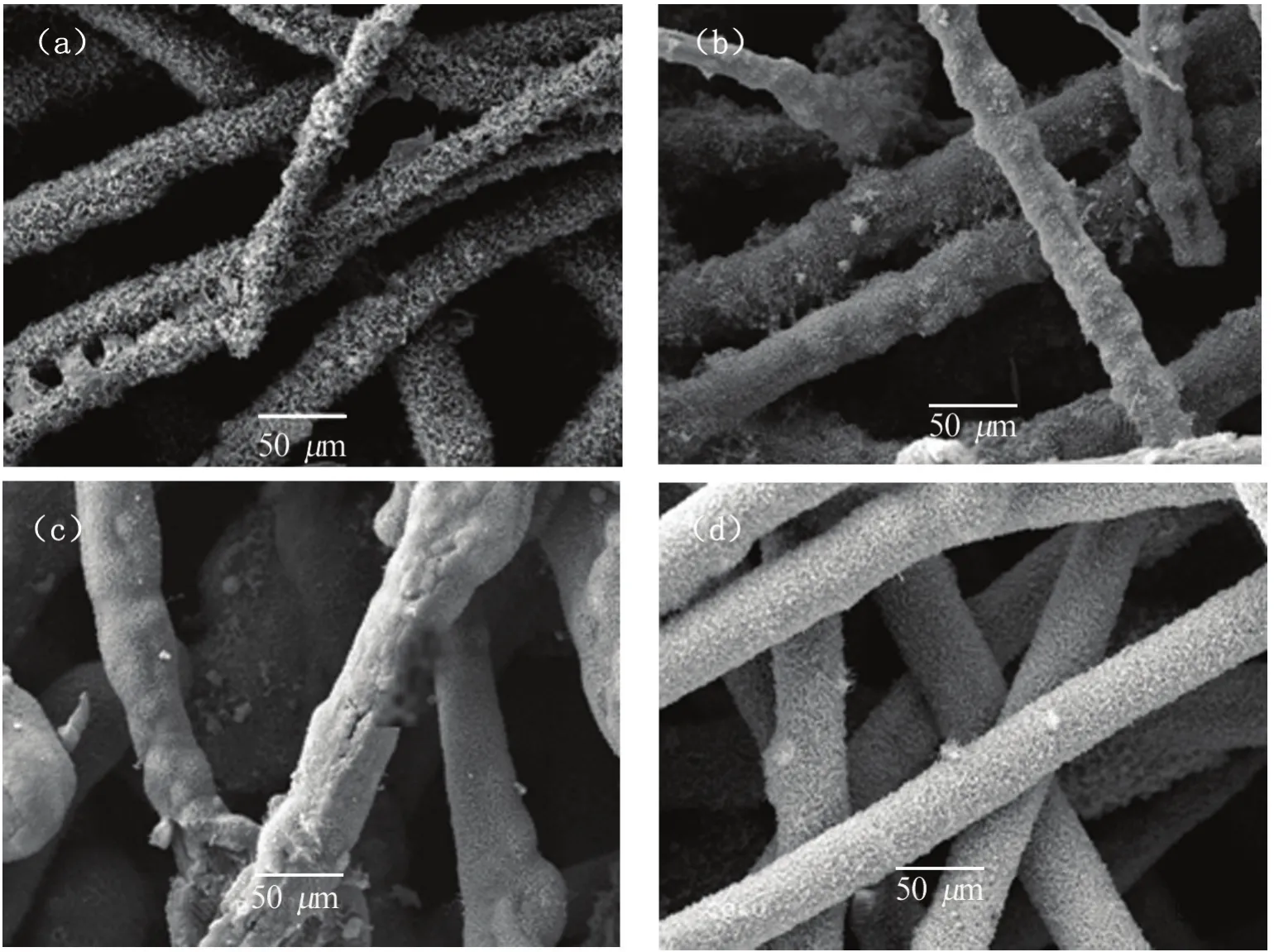

配制体积为50 ml,浓度为0.20 mol/L的硝酸镍溶液4等份。编号分别为(a)、(b)、(c)、(d)。(a)样的吸附时间为4 h,(b)样的吸附时间为12 h,(c)样的吸附时间为24 h,(d)样的吸附时间为36 h。待吸附时间完全后,取出样品,同时在温度设置为60℃的真空干燥箱内烘干,时间为1 h。然后利用微波化学气相沉积的方法在吸附了硝酸镍的碳纤维上生长碳纳米管,生长的工艺为:氢气流量为55 ml/min,甲烷的流量为3.3 ml/min,生长的气压为4.5 kPa,微波功率为500 W,反应时间为60 min。所得到的样品SEM如图1所示。

由图1可以看出,(a)样品由于吸附的时间比较短,表面生长的杂乱无序,而随着吸附时间的延长,碳纤维表面碳纳米管的生长状况越来越均匀。当吸附时间达到36 h时,碳纤维的表面已经完全被碳纳米管包裹住,同时每根碳纤维表面碳纳米管的生长状况基本一致。分析原因应该是随着吸附时间的延长,碳纤维表面的硝酸镍颗粒吸附的比较完全,在生长过程中,每一个位置都会有硝酸镍颗粒作为催化生长碳纳米管的催化剂;相反,当吸附时间较短时,碳纤维表面吸附的硝酸镍本身就不均匀,造成了生长过程中硝酸镍颗粒较多的地方生长碳纳米管速度快,产量大,而硝酸镍颗粒较少的地方生长碳纳米管速度慢,产量小,所以表面形貌就显得十分不均匀。

图1 不同吸附时间生长的SEM图

吸附36 h后的碳纤维生长的碳纳米管表面形貌已经非常均匀,可以很好的分散后期燃料电池的金属催化剂,所以继续延长吸附硝酸镍的时间对实验的结果影响不大。

2.3 吸附浓度的影响

在碳纤维上生长碳纳米管的机理主要概括为“吸附—扩散—沉积”这个模型。从这个模型中可以看出,最重要的步骤是在纳米金属催化剂的晶体表面产生通过吸附和裂解碳氢化合物生长出来的碳纳米管。在这个过程中,吸附上的碳原子将扩散到纳米原子中形成液体金属纳米碳原子。碳源浓度的增加会导致碳原子过饱和度,碳原子将会扩散穿过金属粒子到达晶体表面的另一端,最终形成碳纳米管。因此,催化剂的粒径决定了碳纳米管的粒径。催化剂的粒径越小,碳纳米管直径就越细,层数就越少,反之催化剂的粒径越大,碳纳米管直径越粗,层数越多。但当催化剂的粒径太大时,金属催化剂催化生长出来的碳纳米管可能容易团聚生长。并且在这个过程中,扩散的面积会增大,因为吸附的碳原子会转移到晶体的表面生长碳纳米管。在此环境下,不太容易生成碳纳米管而更容易形成无定形的碳。

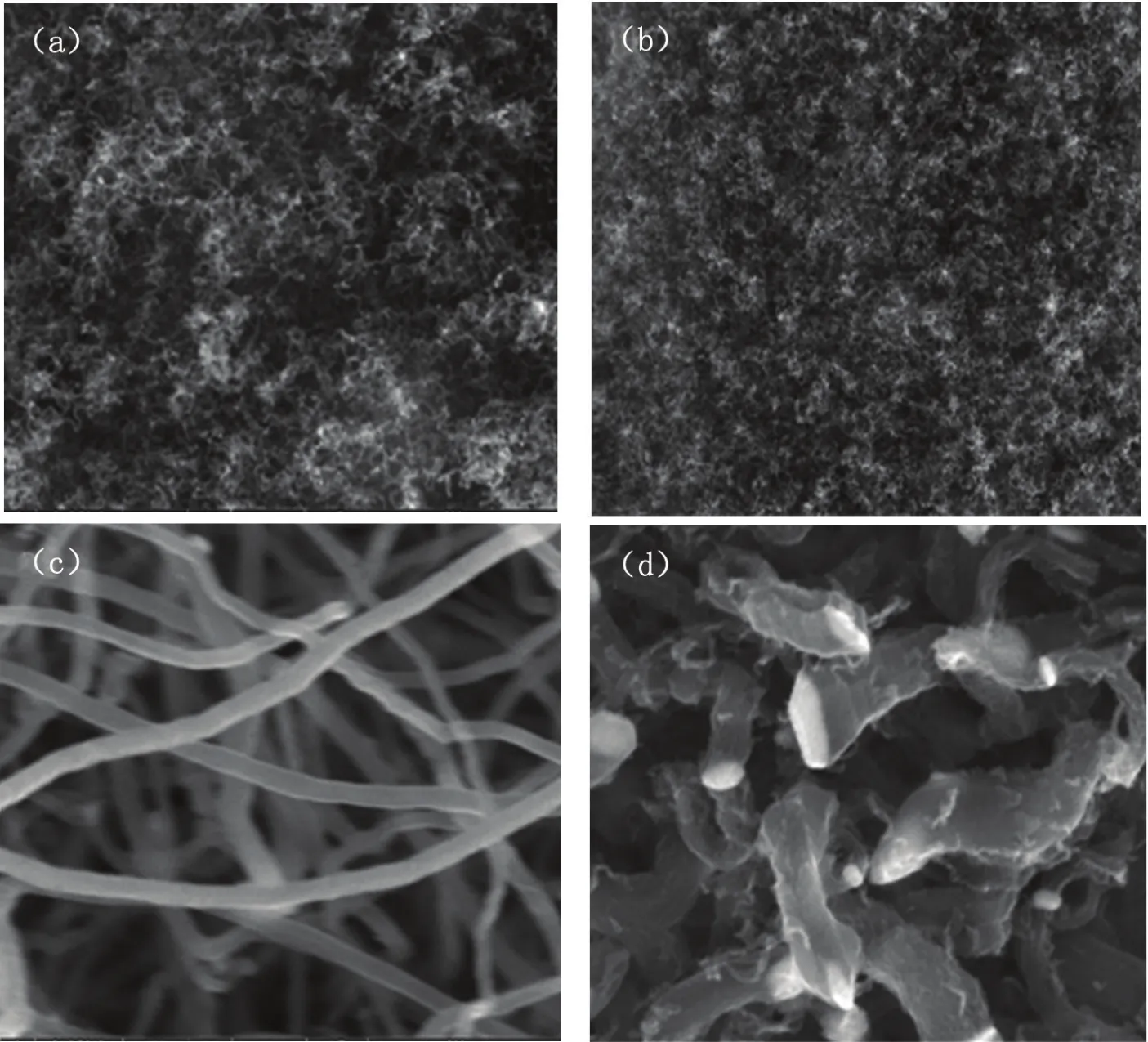

配制浓度分别为0.05、0.10、0.20、0.50 mol/L的硝酸镍溶液各50 ml,分别为(a)~(d)。将酸化处理过后的碳纤维分别放入(a)~(d)号烧杯中,吸附时间同为36 h。然后利用微波等离子体化学气相沉积的方法生长碳纳米管,生长工艺为:氢气流量为55 ml/min,甲烷的流量为3.3 ml/min,生长的气压为4.5 kPa,微波功率为500 W,反应时间为60 min。所得到的样品SEM如图2所示。

由图2可以看到,随着吸附硝酸镍的浓度逐步增加,生长出来的碳纳米管的直径也越来越大,这与碳纳米管生长的方式有关系。根据催化剂颗粒与碳纤维结合力大小的不同,碳纳米管分为顶端生长和底端生长两种方式。本实验所使用的镍催化剂,碳纳米管应该按照顶端生长的方式生长。顶端生长的模型是在生长碳纳米管时,CH4气体在等离子体的作用下裂解成碳原子沉积在镍颗粒的表面,并沿着镍颗粒的表面以及内部扩散,最终形成包覆着镍颗粒的碳纳米管。而生成的碳纳米管的直径是与镍颗粒和基体之间接触面的尺寸所决定的。因为镍颗粒本身与碳纤维之间的结合力很差,当碳纳米管生长时,它会将催化剂不断向上顶起,这使得镍颗粒表面一直与CH4气体接触,所以裂解的碳原子可以不断地沉积在镍颗粒上并扩散到与碳纳米管相接触的部位,保障了碳纳米管的不断生长。

图2 不同硝酸镍浓度CNTs的生长状况SEM图

图2(a)和(b)分别为吸附浓度为0.05 mol/L以及吸附浓度为0.10 mol/L,生长出来的碳纳米管直径大约在10 nm;当吸附浓度为0.20 mol/L的时候,生长出来的纳米碳管直径大约在20~30 nm,并且分布的比较均匀,没有很明显的团聚现象;当吸附浓度进一步增大到0.50 mol/L的时候,碳纤维表面产生了大量的无定形碳和石墨,其原因可能是吸附浓度过高,导致催化生长碳纳米管的Ni粒子颗粒太大,严重影响了碳纳米管的生长质量。

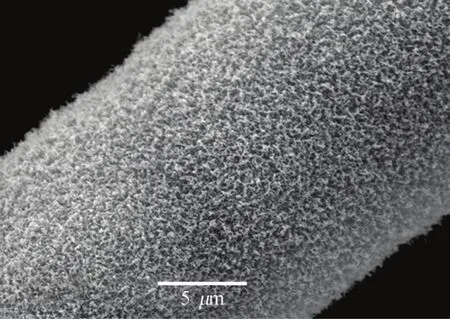

综上所述,可以得到碳纤维上生长碳纳米管的最佳工艺为:碳纤维表面首先在体积比为1∶3的浓硫酸和浓硝酸的混酸中进行预处理,水浴温度为80℃,时间为4 h,水浴完成后用去离子水冲洗滤液PH值为7;然后用吸附浓度为0.20 mol/L的硝酸镍吸附36 h,60℃真空干燥箱中干燥60 min;最后在氢气流量为55 ml/min,甲烷的流量为3.3 ml/min,生长的气压为4.5 kPa,微波功率为500 W,反应时间为60 min的条件下制备碳纤维/碳纳米管复合材料。制备出来的碳纤维/碳纳米管复合材料如图3所示。

图3 最佳工艺下生长的碳纤维/碳纳米管SEM图

3 结论

(1)微波功率、反应时间对碳纳米管的形貌有很大影响,在其他条件一定的情况下,碳纤维上生长碳纳米管的最佳工艺:氢气流量为55 ml/min,甲烷的流量为3.3 ml/min,反应气压为4.5 kPa,微波功率为500 W,反应时间为60 min;

(2)随着吸附时间的延长,碳纤维表面的硝酸镍颗粒吸附的比较完全,在生长过程中,每一个位置都会有硝酸镍颗粒作为催化生长碳纳米管的催化剂;相反当吸附时间较短时,碳纤维表面吸附的硝酸镍本身就不均匀,所以表面形貌就显得十分不均匀;

(3)吸附浓度对碳纤维上生长碳纳米管的影响主要表现在对碳纳米管的管径大小和分散性的影响,吸附浓度低时碳纳米管的管径普遍较小,大约为10 nm,且碳纳米管在碳纤维上的分散不均匀;吸附浓度较大时碳纤维表面产生了大量的无定形碳和石墨,其原因可能是吸附浓度过高,导致催化生长碳纳米管的Ni粒子颗粒太大,严重影响了碳纳米管的生长。

[1]ZhaoJ,LiuL,GuoQ,etal.Growth ofcarbon nanotubes on the surface of carbon fibers[J].Carbon,2008,46(2):380-383.

[2]Zhu S,Su C H,Lehoczky S L,et al.Carbon nanotube growth oncarbonfibers[J].DiamondandRelatedMaterials,2003,12(10):1825-1828.

[3]Ci L J,Zhao Z G,Bai J B.Direct growth of carbon nanotubes on the surface of ceramic fibers[J].Carbon,2005,43(4):883-886.

[4]Zhao Z G,Ci L J,Cheng H M,et al.The growth of multiwalled carbon nanotubes with different morphologies on car⁃bonfibers[J].Carbon,2005,43(3):663-665.

[5]Boskovic B O,Golovko V,Cantoro M.Low temperaturesyn⁃thesis of carbon nanofibers on carbon fiber matrices[J].Car⁃bon,2005,43(13):2643-2648.

[6]Zhang M,Atkinson K R,Baughman R H.Multifunctional car⁃bon nanotube yarns by downsizing an ancient technology[J].Science,2004,306(5700):1358-1361.

[7]王升高,汪建华,张保华,等.微波等离子体化学气相沉积法低温制备直纳米碳管膜[J].无机化学学报,2003,19(3):329-332.

[8]Li Y H,Wang S G,Luan Z K,et al.Adsorption of cadmium(Ⅱ)from aqueous solution by surface oxidized carbon nano⁃tubes[J].Carbon.2003,41(5):1057-1062.