600MW 超临界机组疏水系统总体布置优化和泄漏监测

费惟庆,施延洲,王兴平

(1.上海电气电站设备有限公司汽轮机厂,上海 200240;2.西安热工研究院有限公司,西安 710032;3.上海发电设备成套设计研究院,上海 200240)

机组疏水系统的设计应考虑在各种启停和运行工况下能够防止汽轮机进水,排除汽轮机本体的不正常积水,并满足热力系统暖管和热备用要求,其设计主要依据电力标准DL/T 5054和DL/T 834[1-4]。随着国家和电厂对节能减排的重视,疏水系统的设计还需考虑减少机组在启停和长期运行时的内外泄漏问题。目前国内大型机组疏水系统运行操作容易引起高负荷停机,甩负荷后温态、热态和极热态开机容易出现高中压缸内外壁温差增大和疏水扩容器超压等现象。随着机组运行启停次数增加,容易发生阀门内漏,引起凝汽器热负荷增大,凝汽器壳体或疏水扩容器连接管处甚至会发生裂纹而漏空气,影响机组运行的安全和经济性。因此,制造厂有必要对疏水系统重新提出新的总体设计原则,将影响汽轮机本体安全运行的疏水系统全部纳入自身的设计供货范围,这样,既能保证汽轮机在各种启停和日常运行中防止水和冷汽的进入,又能使机组在性能考核期间及长期运行中减少热力系统的内外泄漏,达到节能降耗的目的。

对主要疏水阀门进行日常监测和维护,是降低汽轮机运行热耗率的最经济和最方便的措施。根据投产后的性能试验分析,在系统隔离和不隔离状态下,汽轮机热耗率差别有时超过1%以上。系统的内外泄漏与疏水系统总体布置设计密切相关,一个好的疏水系统设计,在经过长期运行后,能使系统的内外泄漏保持较小的水平,同时疏水系统在日常运行中也应容易得到维护和监测。

1 疏水采集系统总体布置方式和优化

1.1 两种主要疏水采集系统总体布置方式

目前大型汽轮发电机组的疏水扩容采集系统总体布置已经从集管疏水方式改变为疏水扩容方式,主要有两种形式:(1)高低压疏水扩容系统。采用高、低两级疏水扩容器,且分别将不同压力等级的疏水放到一起,由集管连接到相应的扩容器,扩容器分离后的蒸汽被引入到凝汽器汽侧,分离后的水流入凝汽器底部。(2)内外疏水扩容系统。采用内、外疏水扩容器和危急(事故)疏水扩容器,将汽轮机本体疏水与其他管道疏水严格分开,同时单独设计一个高压事故疏水扩容器,部分低压疏水直接接入凝汽器壳体。

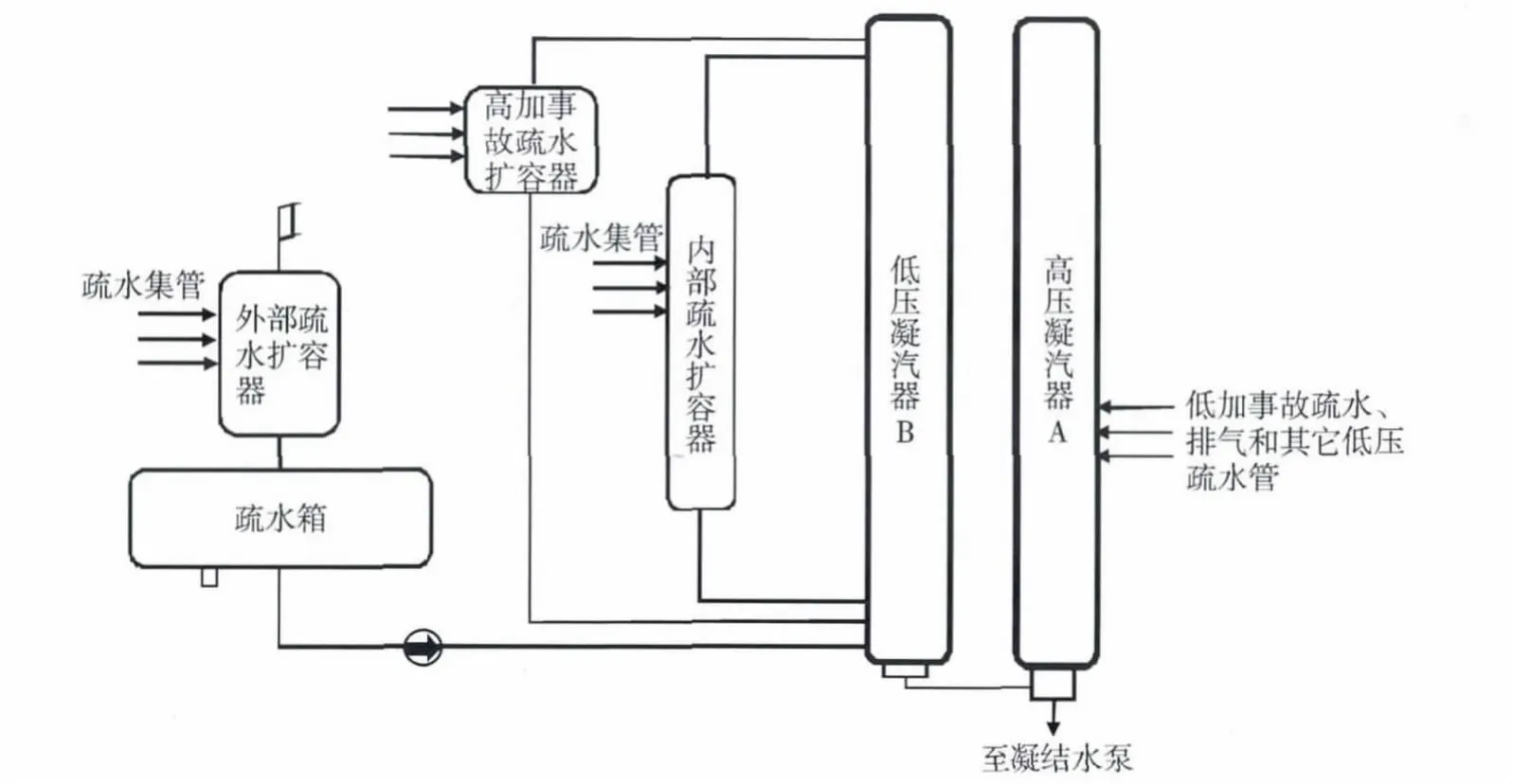

图1为目前国内普遍采用的高低压疏水扩容采集系统总体布置示意图;图2为内外疏水扩容采集系统总体布置示意图。

图1 高低压疏水扩容采集系统总体布置示意图

图2 内外疏水扩容采集系统总体布置示意图

1.2 疏水采集系统总体布置方式的比较和优化

高低压疏水扩容采集系统的布置设计简单地对正常运行时的相同压力水平的疏水管道进行分组,有时没有考虑机组启停工况下的压力水平。将管道疏水和汽轮机本体疏水接入同一个疏水扩容器,容易造成机组启停时大量的高温蒸汽串入本体疏水管道,蒸汽可能返回汽缸继续做功,使机组无法停机,也容易引起启动时(如极热态)水和冷汽进入汽轮机。另外,当高加事故疏水打开或泄漏时,疏水扩容器压力将会快速增大,其疏水对其他疏水的排放会产生影响。

在采用内外疏水扩容采集系统的布置设计时,汽轮机本体和轴封的疏水与管道疏水严格分离,接入内部疏水扩容器。该设计思路清晰,能较好地防止水和冷汽进入汽轮机的现象发生,制造厂可以形成自己的疏水系统设计标准体系和供货范围。但缺点是外部疏水扩容器汽侧大多设计为向外排空,而根据火电厂节能设计要求,机组启停及运行时的管道疏水需回收,因此这一点还需要优化改进。

根据上述两种总体布置形式的比较结果,推荐采用内外疏水扩容系统,重新优化后的疏水采集系统分为三个独立的子系统:内部(本体)疏水扩容器、外部(管道)疏水扩容器和高加事故疏水扩容器,从而可将本体疏水与管道疏水严格分开。内部(本体)疏水扩容器主要接入机组的主机本体、给水泵汽轮机本体和轴封系统的疏水,这部分系统由汽轮机制造商设计和供货;外部(管道)疏水扩容器和高加事故疏水扩容器接入管道疏水,扩容器分离后的蒸汽和凝结水分别接入凝汽器,这部分系统由设计院设计。如果外部(管道)疏水扩容器凝结水不能满足水质要求,还应将凝结水排放至除盐系统进行处理,从而完全满足设计规程回收介质的要求。

2 系统内外泄漏对机组性能的影响分析

2.1 热力系统潜在的系统内外泄漏位置

根据最近几年600MW 超临界机组的现场试验,机组普遍存在泄漏的部位为:(1)主蒸汽管道疏水门;(2)热再热蒸汽管道疏水门;(3)汽轮机本体疏水门;(4)高压、低压旁路门及旁路管道疏水门;(5)高排通风阀;(6)高压加热器事故疏水门;(7)高中压缸间轴封(泄漏量超过设计值);(8)抽汽管道疏水门;(9)辅汽系统管道疏水门;(10)给水泵小汽轮机备用蒸汽门。

2.2 疏水阀门内漏原因分析

疏水阀门内漏产生的原因主要在以下几个方面:(1)疏水系统总体设计。疏水系统总体设计布置和疏水管道分组不合理引起不当的阀门操作。(2)阀门选型和操作及监测控制。大多疏水阀门前后压差非常大,阀门开启和关闭的瞬间,密封面的微小缝隙产生的泄漏通道,引起强烈的流体冲刷,发生空蚀。如果阀门选型不当或没有及时发现阀门泄漏,并且长时间在这种状态下运行,将发生永久的内漏。(3)介质中有杂质。超临界机组由于温度高,容易形成锅炉管道固体颗粒,脱离的颗粒疏水时进入疏水管道,卡在阀门密封面上导致阀门内漏。(4)阀门安装。由于现场条件限制,阀杆不能垂直向上安装,阀门阀芯安装对中不好,容易引起内漏。

疏水系统总体设计布置决定了阀门的操作和控制方式。有的电厂设计时将主汽管道疏水与导汽管疏水引入同一疏水母管,机组在热态和极热态启动时出现高压缸上下缸温差大的现象,因此,从热力系统全局进行疏水系统的总体设计最为关键。因为大多疏水阀门前后压差很大,因此要求选择合适的阀门型号,并注意日常的阀门操作,如采用高压球阀代替截止阀,高压球阀内部有减压装置可减少阀门前后的差压。疏水管道的监测控制方面,通过疏水管壁温的测量,及时发现管道壁温异常,必要时关闭串联的一次手动门,以防高压球阀长时间处于小开度的汽流冲刷状态;同时加强水质的监测和控制,做好阀门安装工作。

2.3 系统内外泄漏对汽轮机热耗率影响分析

为了直观比较各处内外泄漏量对热耗率的影响,假设各处泄漏量均为1t/h,分别对设计热平衡图THA 工况和50%THA 工况两种情况进行计算[5]。图3为主要泄漏点1t/h泄漏量对热耗率影响的计算结果。为了简化计算,除高压旁路和冷再热蒸汽至给水泵小汽轮机备用蒸汽外,其他泄漏均假设直接排放至凝汽器,而且不考虑泄漏对凝汽器真空的影响。实际上,大量的泄漏会增大凝汽器热负荷,进而影响凝汽器真空。而且大量高温蒸汽经常进入凝汽器和扩容器会产生较大的热应力交变,引起金属疲劳裂纹(特别在焊接处)而泄漏空气,使凝汽器真空变得更坏,因此,实际的影响量比图中的数值更大。

从图3可以看出,在低负荷下,相同的泄漏量对机组性能影响更大,如在50%THA 工况下,相同的泄漏量对热耗率的影响约为THA 工况时的两倍左右。系统内外泄漏对机组经济性有很大影响,因此,对疏水系统的设计、阀门控制运行操作及检修的要求已逐步成为目前电厂节能降耗工作的重点之一。

根据上述影响大小,可以针对影响大的疏水点设计疏水泄漏监测系统,全面掌握电厂的系统泄漏情况。

3 疏水采集系统泄漏监测设计

目前机组的疏水管道都被保温材料包裹,疏水管缺乏温度监测点,不能及时发现疏水系统泄漏处,因此,需要在设计上改进监测手段,建立全面的疏水内外泄漏长期监测系统。

根据图3给出的潜在的系统内外泄漏对汽轮机热耗率影响分析结果,可确定主要监测点。推荐在主要疏水集管上安装温度监测点。如果需要建立全面的监测系统,应在全部疏水管道上安装温度监测点。监测点数量和位置需要根据现场情况来确定。对于接入内部疏水扩容器和凝汽器的疏水点,疏水阀门一般分布在扩容器或凝汽器周围,可在疏水阀门前的管道上加装管壁温监测点;对于接入外部疏水扩容器的疏水点,建议在疏水点至外部扩容器的疏水管中间适当位置安装管壁温监测点。

对于重要的系统内漏点,如高压旁路、低压旁路、高排通风管道和冷再热蒸汽至给水泵汽轮机管道,也应纳入监测系统,可直接采用现有DCS测点数据进行监测。

4 结论

1)通过分析比较两种主要疏水采集系统总体布置方式,得出疏水扩容系统的总体布置优化方案,优化后的疏水扩容系统使汽轮机本体疏水与管道疏水分开,不但能防止水和冷蒸汽进入汽轮机,而且也在长期运行时减少系统内外泄漏,满足节能降耗的要求。并且设计和供货边界更加明确,对于汽轮机本体疏水阀门接入内部(本体)疏水扩容器,制造厂可以形成自己的疏水布置标准体系,从而保证汽轮机长期稳定安全经济运行。

2)通过对潜在的系统内外泄漏对汽轮机热耗率影响的分析,给出重要疏水系统阀门泄漏的监测点,以有效地实时监测系统内外泄漏。建议在机组设计阶段与设计院进行充分的沟通,在今后新机组的设计或旧机组改造中采用系统内外泄漏监测系统。

[1]电力部电力规划设计总院.DL/T 5054-1996火力发电厂汽水管道设计技术规定[S].北京:中国电力出版社,1996.

[2]电力行业电站汽轮机标准化技术委员会.DL/T 834-2003火力发电厂汽轮机防进水和冷蒸汽导则[S].北京:中国电力出版社,2003.

[3]美国机械工程师学会.ANSI/ASME TDP-1-2013 Recommended Practices for the Prevention of Water Damage to Steam Turbines Used for Electric Power Generation Fossile-Fueled Plants [S].The American Society of Mechanical Engineers,2013.

[4]国家电力公司.防止电力生产重大事故的二十五项重点要求[M].北京:中国电力出版社,2002.

[5]上海汽轮机有限公司.N600-24.2/566/566型600MW 超临界中间再热凝汽式汽轮机热力特性数据[R].上海:上海汽轮机有限公司,2006.